集装箱码头堆场管理预警反应机制

2014-12-17宫明强

宫明强

集装箱码头堆场管理预警反应机制是参照风险管理预警响应机制建立的应对集装箱码头堆场突发事件的预警响应方案,便于集装箱码头根据引起警报事件的起因和性质,及时采取有效措施控制风险,以缓解或解决生产矛盾,保证生产秩序,提高经营效益。堆场管理是集装箱码头生产管理的核心环节,在制订堆场规划、计划及其执行过程中,经常遇到一些非常规事件,需要堆场管理人员根据实际情况调整预定方案,堆场管理预警反应机制可为方案调整提供依据。

1 建立集装箱码头堆场管理预警反应机制的必要性

集装箱码头堆场管理的核心任务是科学规划有限的场地,根据设备和生产实际情况,落实堆场作业计划,尽可能避免作业冲突,从而保障船舶装卸和收发箱作业效率,满足码头企业节支降耗以及为客户提供高满意度服务的需要。

集装箱码头生产具有不平衡性,进出口箱量在时间上的不平衡性是影响集装箱堆场管理的主要因素。一方面,受船公司船期安排、气象等因素影响,船舶抵港不均衡;另一方面,由于节假日、贸易政策、特殊天气等造成业务淡旺季,导致船舶及车辆到港不均衡,从而造成在场箱量和在场作业集卡数量不平衡。为此,集装箱码头堆场管理部门必须综合考虑安全、服务、效率和效益等因素,建立科学的预警反应机制,以应对生产的不平衡性。

据统计:集装箱码头在生产淡季的月吞吐量比平时下降15%左右,尤其是从每年12月至次年2月,受传统春节的影响,船公司削减运力,进出口箱量减少,单位时间内进出港作业集卡数量也相应减少;而生产旺季时的情况则相反。这就是说,同一年不同季度或不同月份的到港集装箱数量可能存在很大差异,同一月不同日期、不同班次、不同时段进出港作业集卡数量也可能差别很大。鉴于此,集装箱码头生产组织部门有必要建立堆场管理预警反应机制,根据条件的变化,科学配置生产资源,合理调整作业方案,实现企业经营效益最大化。

2 建立集装箱码头堆场管理预警反应机制的依据

在集装箱码头堆场,劳动对象是集装箱,服务对象是集卡(包括码头内部生产用集卡和外部收发箱作业集卡);因此,在制定堆场管理策略时,必须以集装箱和集卡为中心,在调整堆场规划和计划时,也必须以其数量变化为依据。

2.1 日均在场箱量

集装箱码头堆场的最大堆存容量为单层箱位数乘以堆码高度。以1个的集装箱专用泊位为例:其对应堆场单个箱区大约可以规划40个20英尺集装箱贝位;如果采用轮胎吊操作工艺系统,则每个贝位单层箱位数为6个,单个箱区单层箱位数为240个。目前,集装箱码头普遍使用堆置能力为“堆五过六”的轮胎吊,按照堆码5层集装箱计算,堆场单个箱区的最大堆存量是,照此可以计算出整个堆场的最大堆存量。当日均在场箱量达到某个上限时,堆场利用率升高,会出现堆场周转困难、翻箱率上升、作业效率下降等问题;当日均在场箱量下降到某个下限时,场地利用率下降,此时,堆场管理部门可以采取封锁部分箱区、缩小作业范围、降低集装箱堆码高度等措施,以减少翻箱作业,降低设备单耗,提高作业效率。

根据集装箱码头的生产管理经验:当堆场利用率为50%以下时,码头堆场运作正常;当堆场利用率超过60%时,堆场运作出现困难,但可以勉强维持;一旦堆场利用率超过70%,码头的正常生产将受到严重影响。

2.2 在场作业集卡数量

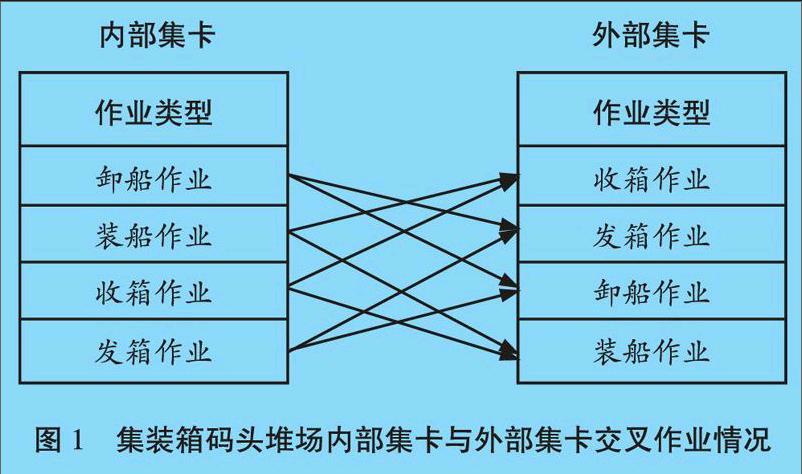

集装箱码头堆场无论是装卸设备还是水平运输设备的作业冲突,最后都通过水平运输设备作业冲突的形式表现出来。堆场水平运输设备包括码头内部作业集卡和外部集疏港作业集卡,其作业冲突主要为内部集卡与外部集卡相互交叉作业的冲突(见图1)。例如:集卡总长约,按堆场单个箱区长测算,其最多可以容纳13辆集卡;当箱区的集卡饱和度超过80%,即超过10辆时,会导致箱区交通堵塞、秩序混乱,从而给集装箱作业带来困难。

图1 集装箱码头堆场内部集卡与外部集卡交叉作业情况

2.3 其他因素

堆场在生产作业过程中发生的一些突发情况,如轮胎吊或集卡故障、安全事故、外事活动、设备维修等,也会影响堆场的正常运行;因此,应对这些突发状况也是堆场管理预警反应机制的目标之一。

3 集装箱码头堆场管理预警反应机制的

内容

3.1 在场箱量

3.1.1 预警条件

堆场管理员实时监控在场箱量的变化情况,及时调整堆场作业计划,保证堆场顺畅运行。当堆场利用率为50%以下且堆场运行处于相对宽松状态时:堆场管理员可以根据在场集装箱的流向和类型,合理控制箱区占用数量,降低集装箱堆码高度,以保证作业安全,降低能耗,提高作业效率;同时,码头销售部门可以趁机开拓业务,通过为客户提供堆存场地来增加收入。当在场箱量突然增多时,如果没有周密、细致的应对措施,极易造成堆场管理混乱、收箱分散、占用箱区多、作业设备移动频繁、作业效率下降等诸多问题。为此,集装箱码头可以设立堆场管理三级预警机制,以应对堆场在场箱量增多的突发状况。

(1)黄色预警 当堆场利用率超过50%时,虽然堆场运行仍处于正常有序状态,但堆场计划员仍须保持警惕,确保能及时开放临时封锁箱区,适时进行一些必要的归并转作业。

(2)橙色预警 当堆场利用率超过60%时,码头堆场进入紧张状态,翻箱率上升,并出现作业不顺畅现象。此时,堆场计划员需要根据作业设备情况,适当提高集装箱堆码高度,并利用作业空隙做好归并转作业。

(3)红色预警 当堆场利用率超过70%时,码头堆场进入超紧张状态,翻箱率持续攀升,场地运转困难,装卸效率下降。

3.1.2 反应措施

(1)限制出口集装箱集港时间。

(2)限制进口集装箱堆存时间。

(3)制订泊位计划和安排船舶时,考虑进出口箱量的比例,优先安排装载出口箱量多的船舶靠泊。

(4)制订收发箱作业计划时,优先安排疏港提箱作业。

(5)启用应急场地,如堆场周边场地、码头前沿、维修区、仓库周边场地等,尽可能扩展堆场。

(6)及时传达和落实必要的安全措施。

3.2 在场作业集卡数量

堆场管理员根据历史数据和经验制订合理的收箱计划;船舶配载计划员根据场地收箱和作业线分配情况确定合理的装船作业顺序,以免不同装船作业线之间发生作业冲突;同时,制订合理的卸船作业顺序和场地计划可以避免不同卸船作业线之间的作业冲突。堆场收发箱和装卸船作业均涉及外部集卡,由于其可控性较差,集装箱码头需要控制同一时段在同一箱区的作业集卡数量,以缓解集卡作业冲突。

为此,堆场管理部门可以在码头生产管理系统中设定单个箱区在场集卡数量限额(如10辆)。若箱区内集卡数量超过限额,则该箱区无法继续办理收发箱业务;当该箱区在场集卡数量减少到限额以下时,闸口才能继续办理收发箱业务。同时,在闸口业务系统中设置控制功能,将场地位置匹配到系统后,当单个箱区集卡数量超过限额时,系统发出警告提示,暂时不能入场的集卡到闸口旁边的待检区等待通知。待检区设置大型电子显示屏和视频设备,显示入场集卡车牌号、场地位置、箱区在场集卡数量、预计可进场时间等信息,便于司机了解入场时间。

3.3 其他方面

针对堆场生产作业过程中的设备故障、安全事故、外事活动、设备设施维修等突发状况,也可以预先制定相应的应急响应方案。

4 集装箱码头堆场管理预警反应机制的

启动

4.1 人工启动

堆场相关作业人员依据警报等级,按照生产作业实际情况,通过人工调整场地规划和作业计划的方式来消除警报。这种方式受制于作业人员的责任心和业务素质。

4.2 自动启动

堆场相关作业人员在不断总结实践经验的基础上,建立起比较完善的堆场管理预警反应模型,通过在码头生产管理系统中设置警报级别和参数来实现自动响应。

5 集装箱码头堆场管理预警反应机制的作用

5.1 提高装卸效率

据统计,总质量为24 t的重箱作业每降低1层堆码高度,其平均作业效率提高 9.7%左右(见表1)。建立堆场管理预警反应机制后:当堆场利用率较低时,可以采取降低集装箱堆码高度、相对集中作业箱区、减少设备无效动作等措施来提高作业效率;当堆场利用率提高时,可以通过在场作业集卡预警反应机制,及时采取控制措施,避免场地交通拥堵,保证场地作业秩序和效率。

表1 不同堆码高度重箱作业时间统计

5.2 提升经营效益

在集装箱码头生产淡季,堆场管理预警反应机制可以起到以下作用:(1)便于码头根据生产任务情况合理控制设备出勤,减少设备空耗;(2)促使堆场作业人员降低堆码高度,从而相应地降低单箱油耗;(3)推动码头销售部门开拓集装箱堆存业务,以增加堆存收入。在集装箱码头生产旺季,堆场管理预警反应机制有利于堆场作业人员及时采取措施,确保堆场作业秩序,降低单箱作业成本。

5.3 保障生产安全

“安全第一、预防为主、综合治理”是我国安全生产的基本方针。建立集装箱码头堆场管理预警反应机制的目的是预防风险:通过降低集装箱堆码高度,可以保证作业视线,降低操作风险,从而达到减少和避免生产安全事故的目的;通过控制在场作业集卡数量,可以保证作业秩序,避免因集卡占道、停车或抢行而引发交通安全事故。

5.4 检验作业计划

集装箱码头堆场管理预警反应机制与码头生产管理系统建立链接后形成预警反应模型,在码头生产作业过程中,可以通过警报参数设置来检验船舶装卸堆场安排和作业顺序的合理性,便于及时修正不合理计划,科学安排集卡作业。此外,该预警反应模型还可以用于检验船舶配载计划的合理性,并根据在场箱量、集港时间、箱区数量、单箱区集卡限额等测算或检验收箱堆场计划的合理性。

5.5 辅助市场分析

建立集装箱码头堆场管理预警反应机制后,码头企业可以通过在场集装箱总量变化来分析市场总体态势,并根据对空重箱、进出口集装箱、航线、港口等分项指标变化趋势的分析结果,为码头企业的生产经营和管理制定决策。

(编辑:曹莉琼 收稿日期:2014-06-06)