冻结管断管原因及冻结温度场数值计算分析

2014-12-16荣传新郑腾龙

杜 猛, 荣传新, 郑腾龙

(安徽理工大学土木建筑学院,安徽 淮南 232001)

1 引 言

冻结法凿井过深厚粘土层时经常会发生冻结管断管事故,例如,张集矿风井3根冻结管断管发生在270m钙质粘土与砂层交界处;谢桥矿矸石井在垂深224-242m粘土层中断管34根,冻结管几乎全部断裂,副井在200~240m下部粘土层部位断管5根,并发生淹井事故;顾北矿副井连续发生43根冻结管断管,分别有外圈孔9个,中圈孔21个,内圈孔13个,发生层位主要在井筒下部粘土层或钙质粘土层[1-2]。冻结管断裂是井筒掘砌过程常见现象,国内对于冻结管断裂的研究大部分着眼于断管原因分析[3-5],以及冻结管断裂的位置确定及其有效的处理措施。本文在分析冻结管断管原因的基础上,针对冻结管断管情况,建立有限元计算模型,分析冻结管断管对冻结温度场的分布规律影响。

2 工程概况

国投新集能源股份有限公司杨村煤矿位于淮南煤田的西部,淮南复向斜中的次级褶曲陈桥背斜的南翼西段,总体为一不完整向斜构造,南翼被F1断层切断。杨村煤矿设计有主、副、风三个井筒,其中副井井筒设计净直径为7.5m,穿过冲积层厚536.65m,第三系埋深670.55m,该井筒采用冻结法施工,冻结深度达到725.00m,井筒最大荒直径12.256m,井壁最大厚度2.303m。

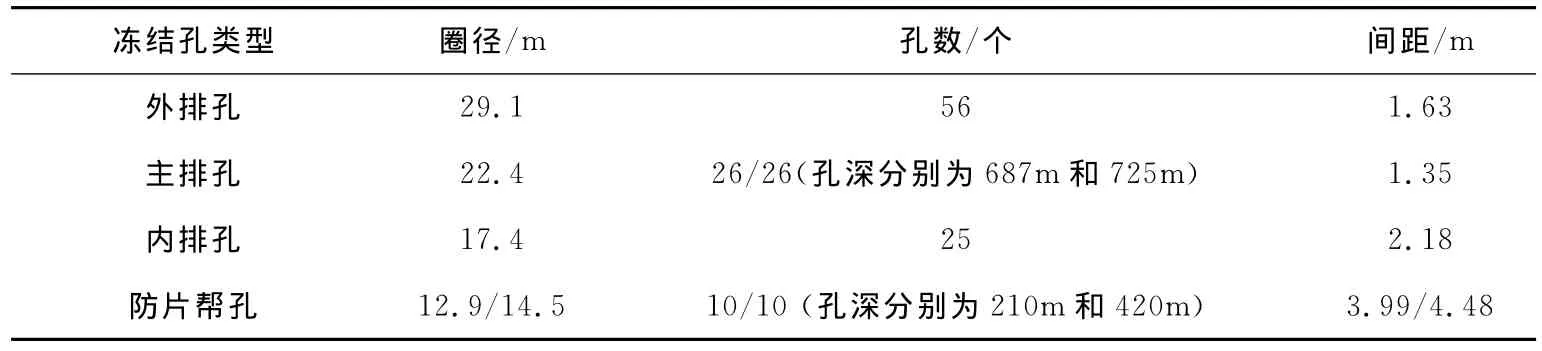

副井冻结段采用四排孔冻结方式,外排孔(编号为W1~W56)冻结深度为681m,此孔为加强冻结孔,其作用是确保冲积层和三系上部松软岩层冻结壁的厚度和强度;主排孔(编号为Z1~Z52)孔深分别为687m和725m,为主冻结孔,采用差异冻结方式,浅孔(编号为奇数)穿过强风化带,其作用是加强冲积层冻结壁的强度和厚度,深孔(编号为偶数)穿过深部含水基岩,达到封止水的目的;内排孔(编号为N1~N25)孔深为660m,为加强冻结孔,其作用是确保冻结壁平均温度和三系上部松软岩层冻结壁的厚度和强度,提高冻结壁的稳定性;防片帮孔孔深分别为210m(编号为NF1~NF10)和420m(编号为 WF1~WF10),差异、插花冻结方式,其作用是尽可能实现井筒提早开挖,防止井筒掘进时片帮,如图4(a)所示。冻结各圈孔供冷方式为内排孔、中排孔和防片帮孔为一组盐水循环系统,外排孔为一组盐水循环系统,冻结孔布置参数见表1。

表1 冻结孔布置参数

冻结壁设计控制层位分别取第四系粘土(累深445.35m)、第四系砂层(累深536.6m)和第三系上部松软岩层(累深641.7m),由计算和工程类比得冻结壁厚度为10.6m;设计冻结盐水温度为-31~-33℃,冻结壁平均温度为-18℃。为判断井筒交圈情况,布置了4个水文观测孔,其中1号水文孔深度为32m(位于厚度为12.6m的中砂层中)、2号水文孔深度为85m(位于厚度为3.75m的中砂层中)、3号水文孔深度为320m(位于厚度为10.65m的细砂层中)、4号水文孔深度为514m(位于厚度为17.9m的细砂层中);为掌握井筒冻结壁温度场发展状况,布置了5个测温孔,其中1号测温孔和3号测温孔位于外排孔外侧主面上;2号测温孔和4号测温孔位于中排孔和外排孔之间;5号温测孔位于内排孔和防片帮孔之间,1号测温孔深度为681m,2号测温孔深度为725m,3号测温孔深度为681m,4号测温孔深度为725m,5号测温孔深度为660m,如图4(a)所示。副井冻结工程于2012年4月8日开机,最后一个水文4号孔于2012年8月1日(冻结115天)冒水。

3 冻结管断管情况及原因分析

杨村副井于2012年8月8日井筒开挖(冻结122天),到2013年1月4日冻结271天,井筒掘进深度为412.95m,从累深407.3m开始进入厚38.05m的厚粘土层段。由于井筒井帮位移和底鼓量大,发生内、中、外圈15个冻结孔的冻结管断裂,1月4日停止掘进,及时采取井内设置工字钢和打混凝土封底措施,断管的冻结孔采取下置套管,断管孔恢复运转后增加管道泵,并在断管孔周围的冻结孔增设管道泵加大盐水流量,冻结站积极降低盐水温度,井筒采取强化冻结等一系列措施。第一次断管经处理后恢复冻结孔12个,未恢复的孔为内圈N4、N6、N24。经过长达197天的低温-32~-34℃的盐水温度加强冻结后,2013年7月20日井筒恢复掘砌施工,7月20日至8月20日安全顺利通过厚粘土层段。恢复掘进后在粘土段又出现冻结管断裂,8月8日~12日内、中、外圈孔共断管14根,8月27日中圈又断管3根,第二次总共断管17根,断管盐水液面位置在255~432m。为确保表土段的冻结壁强度,第二次断管经处理后恢复孔7个,未恢复孔10个。其中内圈孔未恢复的孔为N3、N13、N16、N22、N23五个,中圈孔未恢复的孔为Z18、Z19、Z20、Z21四个,外圈孔未恢复的孔为 W1。具体情况如图4(a)、(b)。

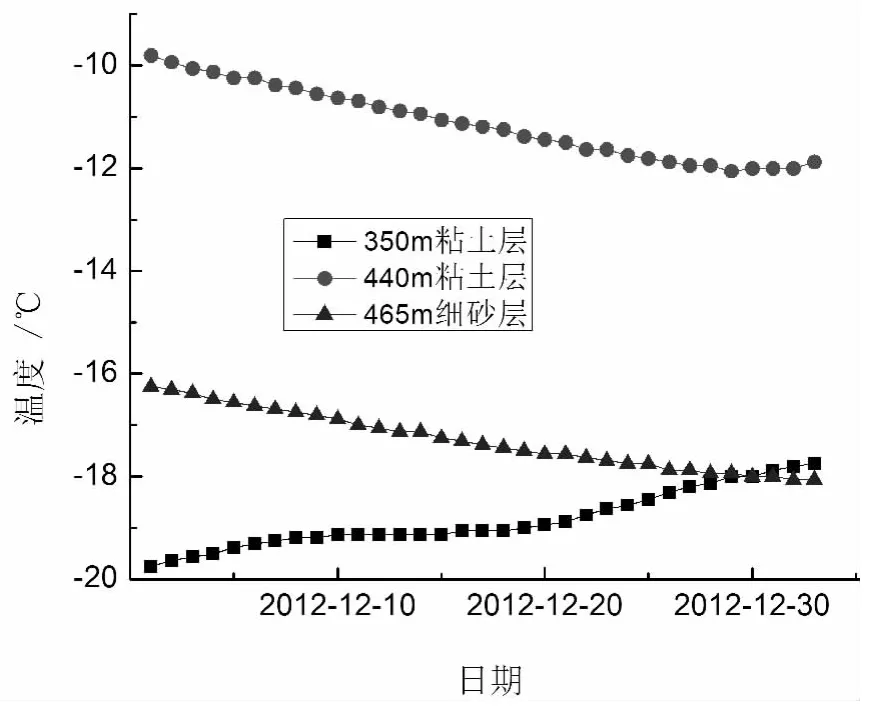

淮南地区由地表向下划分为上含、中含、中隔和下含(底含),三隔(中隔)为一段含量单一的粘土层,一般厚度为40-80m,由钙质粘土局部夹杂细粉砂组成[6]。杨村煤矿副井在该层位(从累深407.3m至445.35m,厚度38.05m,粘土的含水率为22%)施工过程中发生冻结管断裂现象。根据现场监测情况,井筒掘进至井深411m时,井帮位移量达90mm/10小时,平均每小时位移量9mm左右,6小时底鼓量为360mm,从拔管恢复冻结管情况看,断裂的冻结管都存在不同程度的错位,由此可见,掘砌段高过大,井帮暴露时间长,井帮位移和底鼓量大,从而使冻结管产生较大位移,在弯曲应力和剪应力共同作用下,造成冻结管断裂。另外,从副井测温孔的实测资料可见,该段粘土层的测温孔温度普遍较上下段地层温度高6~8℃(如图1~3所示,至2012年12月井筒掘进超过350m的粘土层,由于5号温测孔离井帮较近,受外层井壁浇筑混凝土水化热影响,350m的粘土层处的5号温测孔温度出现回升现象),冻土发展速度仅为6~9mm/d,同样的供冷量其冻结发展差异很大,因此,该粘土层导热性能差,冻土发展速度慢,冻土强度低,使冻结管产生较大变形而断裂。

图1 副井2号测温孔不同层位实测温度与时间关系曲线

图2 副井4号测温孔不同层位实测温度与时间关系曲线

图3 副井5号测温孔不同层位实测温度与时间关系曲线

4 计算模型

根据冻结管的实际偏斜位置,建立杨村矿副井井筒440m粘土层位的冻结温度场有限元计算模型[7]。并依据冻结管断管位置图(如图4所示),将冻结管断管且未能恢复的单独选取出来,为使ANSYS数值模拟更为精确,断管内圈N3、N13、N16、N22、N23盐水温度2013年8月8日后采用距其最近的5号测温孔温度,之前保持原来盐水温度;N4、N6、N24盐水温度2013年1月1日后采用距其最近的5号测温孔温度,之前保持原来盐水温度;断管外圈W1盐水温度2013年8月8日后采用距其最近的1号测温孔温度,之前保持原来盐水温度;断管Z18、Z19、Z20、Z21盐水温度2013年8月8日后采用距其最近的2号测温孔温度,之前保持原来盐水温度。其余未断管外、中、内分别施加对应的盐水温度。

立井冻结凿井温度场属于含相变、由内热源、具有移动边界的不稳定导热问题。由于其竖直方向上的尺寸远超过水平方向,且冻结过程中竖直方向导热相对较弱,可以作为2维轴对称平面问题计算各个层位的温度场。以孔位终测数据为依据,建立考察地层的二维数值模型,并划分网格。初始条件即为模型中各点的初始温度,具体方法是将该地层第一天的监测温度作为初始地温,边界条件即模型外边界(恒温边界)温度,根据该层位原始地温实测取值。并依据实验室检测的土(岩)性设置初步的土性参数,其中包括热传导率、比热容、比重、焓值等[8]。

冻结管中的低温盐水对土层的降温有直接的作用,通过冻结管外表面的温度变化模拟冻结管内盐水的降温过程,为提高计算精度,计每个层位冻结管的温度荷载为T,即盐水命令流,以盐水去/回路温度作为计算依据,然后按(1)式进行计算。

其中:L为冻结管长度,H为地层深度,T回为回路温度,T底为冻结管底部温度,按(2)进行计算。

待反演参数以导热系数为主,采用单参数反演,必要时可调整比热、焓值等参数。以寻求最优参数,使得计算得出的各点温度与实测温度高精度拟合[8]。

经过计算,将测温孔的模拟温度与测温数据作比较,调整模型的土性参数,首先选用实验测出的导热系数和比热容参数进行数值计算[8~10],调取计算模型中测温孔位置的温度计算结果,将其与测温孔实测的温度进行对比,反复操作,直到数值计算结果与实测温度对比误差在±2℃以内,则表明冻结温度场计算结果是可靠的,4个测温孔实测温度(于2013年8月,5号测温孔数据线断了)与相同位置的ANSYS数值计算结果对比如图5所示。

图4 副井井筒冻结管断管示意图

图5 各测温孔实测温度与ANSYS数值计算温度对比

5 数值计算结果分析

杨村矿副井于2013年8月19日施工到440m粘土层位,共冻结了503天(TIME=12076小时),该粘土层位冻结温度场分布云图如图6所示,由计算可知,该层位的冻结壁平均温度为-19.21℃,冻结壁平均厚度为10.88m,满足冻结壁设计与施工要求;井筒四周开挖荒径处的井帮温度数值计算结果与井筒施工过程中实测结果对比如图7和表2所示,实测数据统计了该粘土层位累深从424.9m~448.7m的井帮温度,由图表可知,该层位的井帮温度为-10~-13℃之间,井帮温度数值计算结果与实测结果相差-0.7~0.4℃,表明数值计算结果是可靠的;另外,从图7可以看出,沿开挖荒径圆周井帮温度曲线差别较大,说明冻结管断裂加剧了冻结温度场的不均匀性。

图6 440m粘土层位冻结温度场分布云图(冻结503天)

表2 模拟结果与实测温度对比

图7 井帮温度沿逆时针(初始为正东方向)旋转对应温度变化图

6 小 结

杨村煤矿副井从累深407.3m至445.35m,有一层厚度38.05m的粘土层,该层位的冻结温度普遍比上、下段地层温度高6~8℃,冻土发展速度仅为6~9mm/d,可见,该粘土层导热性能差,冻土发展速度慢,冻土强度低,同时,施工过程中掘砌段高大,井帮暴露时间长,从而引起井帮位移和底鼓量较大,是造成冻结管断裂的主要原因。同时也表明,该粘土层是冻结施工的薄弱环节,应采取加强冻结和缩小段高等措施,减少冻结壁变形。

根据冻结管的实际偏斜位置,同时考虑冻结管断管影响,建立有限元计算模型。进行数值计算分析,该层位的井帮温度为-10~-13℃之间,井帮温度数值计算结果与实测结果相差-0.7~0.4℃,表明数值计算结果是可靠的,可为淮南矿区深厚粘土层冻结法施工提供参考。

1 郭瑞平,李广信.冻结壁位移对冻结管的影响[J].淮南矿业学院学报,1997(3):22-26.

2 郁楚侯,杨平.冻结管断裂原因的探讨及防止断管的技术[J].淮南矿业学院学报,1987(3):40-49.

3 张世芳,李功洲,陈文豹.永夏矿区深厚冲积层特殊凿井技术[M]北京:煤炭工业出版社,2003.

4 张世芳,杨小林.深厚表土矿井建设技术[M].北京:煤炭工业出版社,2002.

5 孙勇,王正廷.伍期建.强化冻结在邱集煤矿井筒深厚粘土层冻结施工中的应用[J].建井技术,1995(1):13-15.

6 荣传新,程桦,盛卫国.丁集煤矿风井深厚粘土层段冻结施工技术[J].建井技术,2006,27(1):5-7.

7 张朝晖.ANSYS12.0热分析工程应用实战手册[M].北京:中国铁道出版社,2010.

8 王衍森,杨维好,任彦龙.冻结法凿井冻结温度场的数值反演与模拟[J].中国矿业大学学报,2005,34(5):626-629.

9 刘勇.深土冻结温度场数值模拟及其导热系数识别[D].山东科技大学硕士论文,2006.

10 沈科伟,荣传新.查干淖尔矿副井冻结温度场有限元分析[J].广西大学学报(自然科学版),2011,36(4):647-652.