抽油机井地面系统节能潜力评价技术

2014-12-16孙东唐述凯牟蕾

孙东 唐述凯 牟蕾

(1.中国石油化工股份有限公司胜利油田分公司技术检测中心;2.胜利油田东胜精攻石油开发集团股份有限公司;3.中国石化集团胜利石油管理局高级人才培训中心党校)

抽油机系统是油田企业从事日常生产的主要装备,同时也是油田的用电大户,因此,一直以来,抽油机系统都是油田进行节能改造的重点。在实施节能改造之前,要结合抽油机节能技术及特点,对现有的抽油机地面系统进行节能潜力评价,对于节能潜力不大的抽油机系统要避免盲目投资,对于节能潜力较大的抽油机系统要做到有的放矢,确保以最少的投入获得最大的节能效益。

考虑到油井的配产额度、原油物性、地质情况及含水率等因素,采油厂对每口油井的生产工艺参数均有较严格的要求。因此,大部分的抽油机地面系统节能技术在实施时均尽量不改变或者少改变油井的运行工况。SY/T 6422—2008《石油企业节能产品节能效果测定》中规定,“对于未改变运行工况下的测试,在测试工程中,油井产液量和动液面变化不应超过±5%;抽油机平衡度在规定范围内变化不应超过±10%,冲次的变化不应超过±0.3%,冲程应保持不变”。目前,大部分针对抽油机的节能技术(直接更换新型抽油机除外),都是对抽油机地面系统的某一个节点进行改造,包括节能型电机、节能型控制柜、辅助平衡技术、高效传动技术等,仅能够在一定程度上减少抽油机地面系统中某一个或某几个节点的损耗,而无法改变抽油机井地下系统的效率[1]。

抽油机地面系统的能量损耗主要由传动系统损耗和拖动系统损耗两部分组成,其中,传动系统损耗包括四连杆、减速箱、皮带等传动副的损耗;拖动系统损耗包括电机、控制柜的损耗。各个节点都有其损耗的最小值,进而可以得到整个抽油机地面系统的能量损耗最小值,与地面系统的实际损耗值对比后,就能够得到抽油机地面系统的节能潜力。

1 抽油机地面系统节能潜力的概念

对抽油机地面系统进行节能改造,往往能为抽油机井提液系统带来较快的节能效果。然而,对于节能技改目标,如何评价抽油机井的节能潜力,以及节能技术的选择方法一直没有标准可依。按照SY/T 5264—2006《油田生产系统能耗测试和计算方法》,系统效率是评价抽油机井系统的重要参数。系统效率的高低在一定程度上反映了抽油机井节能潜力的高低,但是,无法给出量化的节能潜力评价[2]。本文提出“系统降损率”的概念,可具体量化一口抽油机井的系统节能效率潜力。系统降损率计算公式为:

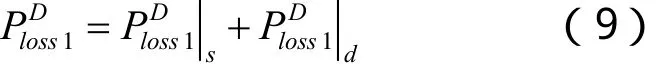

式(1)中:R——系统降损率,%;Plosstest——当前正常运行状态下的实测系统损耗功率,kW;——在确保现有生产状态和抽油机机型不变的情况下,通过优化计算得到的系统最小损耗功率,kW。R值的范围为0~100%,R越小,该井的地面系统节能潜力越小;R越大,该井的地面系统节能潜力越大;当R为0时,其节能潜力为零。

系统降损率是抽油机井地面系统自身状况的比较,是对节能技改效果的预测。本文重点讨论的计算方法。

2 抽油机地面系统节点损耗分析

受抽油机平衡系统的平衡作用制约,抽油机地面系统的能量传递过程可分为四连杆系统和拖动传动系统两部分。四连杆的传动过程是一个能量往复吞吐的过程,其损耗大小与悬点载荷的幅值密切相关,同时,四连杆系统的损耗基本不受抽油机平衡情况的影响。传动系统在平衡度不佳的情况下也存在一个面向电网的能量吞吐过程,并且,其损耗的大小与其综合负载率密切相关。

2.1 四连杆机构的损耗

2.1.1 上冲程阶段

在上冲程阶段,驴头向上运动,抽油机通过光杆向井下系统传递能量。光杆的上行功率为,方向垂直向上,由抽油机曲柄轴经四连杆换向后传递至光杆的功率定义为。光杆上行功率及上冲程中四连杆损耗功率计算式为:

将式(2)代入式(3)得到:

式(2)、式(3)、式(4)中:——光杆的上行功率,kW;PT1——提供光杆功率的抽油机曲柄轴功率,kW;ηF——四连杆传动效率,%,最高值为95%[3];——上冲程四连杆损耗功率,kW。

2.1.2 下冲程阶段

在下冲程阶段,驴头向下运动,在重力作用下,井下系统通过抽油机光杆向地面部分传递能量。光杆的下行功率为,经四连杆换向后传递至抽油机曲柄轴,则传递至抽油机曲柄轴的功率及下冲程中四连杆损耗功率计算式为:

将式(5)代入式(6)得到:

式(5)、式(6)、式(7)中:——由光杆传递至抽油机曲柄轴的功率,kW;——光杆的下行功率,kW;——下冲程四连杆损耗功率,kW。

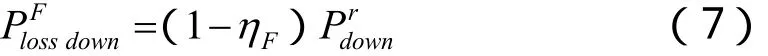

2.2 拖动传动系统的损耗

曲柄轴净扭矩由光杆载荷扭矩与平衡扭矩叠加而成,曲柄扭矩曲线见图 1。根据曲柄轴净扭矩的变化,拖动传动系统包括由电机输入侧至减速箱输出轴的抽油机拖动系统与减速传动系统,其能量传递模式可分为2种工况。

图1 曲柄扭矩曲线

2.2.1 工况一

当曲柄轴净扭矩为正值时,曲柄轴轴功率也为正值,即P1T> 0,电动机的输入有功功率为正值,即P1M> 0,电动机处于负载运行状态,电网向电动机输送功率。电网输送给电动机的功率P1M包括曲柄轴轴功率P1T及电机输入侧至减速箱输出轴的各种损耗功率,即:

式(8)中: P1M——电动机的输入有功功率,kW;

P1T——工况一状态下的曲柄轴轴功率,kW;

工况一条件下,拖动传动系统的损耗可分为拖动传动系统固有损耗和随负载率增加而增加的动态损耗,即:

固有损耗功率包括电机的空载损耗功率、皮带的空载传动损耗功率及减速箱的空载传动损耗功率。目前,抽油机上最普遍使用的三相异步电机的空载损耗值一般为其额定功率的 4%~5%[4],抽油机拖动电机的额定功率一般不低于 22kW,因此,电机的空载损耗功率不低于0.88kW。皮带的空载传动损耗功率与减速箱的空载传动损耗功率主要考虑其摩擦与形变造成的损耗。根据大量实验数据并结合相关文献[5]的综合分析,固有损耗功率保守估计为1kW。动态损耗功率定义为与曲柄轴轴功率呈比例关系的量,其计算式为:

式(10)中:β——损耗比,其极小值取 0.1[5,6]。

因此,在工况一状态下,拖动传动系统损耗值的计算式为:

2.2.2 工况二

当曲柄轴净扭矩为负值时,曲柄轴轴功率也为负值,即 P2T< 0,能量由曲柄轴传递到减速箱,此时,若电动机的输入有功功率为正值,即 P2M> 0,则电动机处于负载运行状态,电网向电动机输送功率。在这种情况下,电网输送给电动机的功率 P2M与减速箱输出轴的输出功率 P2T共同提供了工况二条件下电机输入侧至减速箱输出轴的各种损耗,包括电机的空载损耗功率、皮带的空载传动损耗功率及减速箱的空载传动损耗功率,其值取1kW。计算式为:

当曲柄轴净扭矩为负值时,若电动机的输入有功功率也为负值,即 P2M< 0,则电动机处于发电运行状态,电机向电网输送功率。在这种情况下,减速箱输出轴的功率包括电机向电网输送的功率与电机输入侧至减速箱输出轴的各种损耗功率,即。与工况一类似,此时的能量损耗包括静态损耗与动态损耗。静态损耗为各个传动副空载损耗之和,其值取1kW;动态损耗定义为与电机发电功率呈比例关系的量,其计算式为:

3 最小损耗功率计算方法

当已知抽油机悬点的位移—载荷时间序列,以及抽油机的相关结构参数后,即可进行抽油机地面系统损耗的极限值计算,计算步骤为:

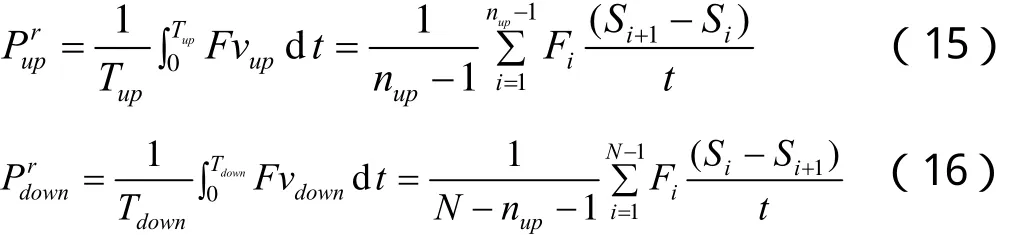

第一步,设等时间间隔采集到的抽油机悬点的位移—载荷时间序列为(F,S),采样过程从光杆下死点开始,总点数为N,采样时间间隔为t,光杆的上冲程平均功率与下冲程平均功率计算式为:

式(15)、式(16)中:N——总点数;t——采样时间间隔,s;nup——上冲程的采样点数;F——悬点载荷,kN;Tup——上冲程时间,s;vup——上冲程速度,m/s;S——悬点位移,m;Tdown——下冲程时间,s;vdown——下冲程速度,m/s。

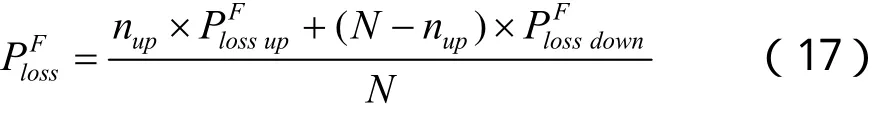

第二步,根据式(4)与式(7)可得到四连杆机构的上冲程损耗功率与下冲程损耗功率,则在一个完整冲程周期内,四连杆机构的平均损耗功率为:

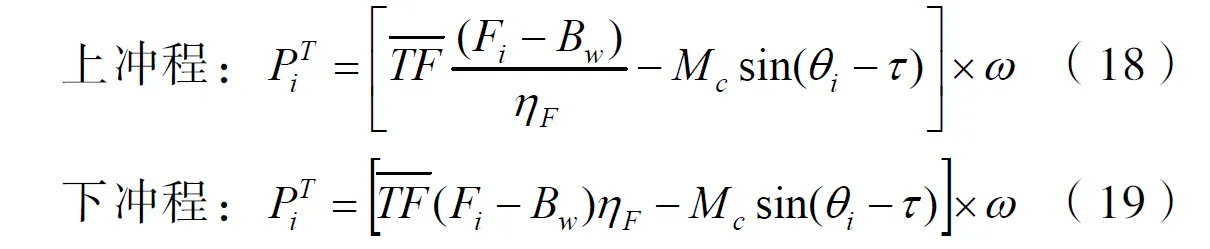

第三步,利用获取的抽油机悬点位移—载荷时间序列,结合抽油机结构参数(包括四连杆的扭矩因数、抽油机结构不平衡重、曲柄及平衡块的最大平衡转矩等),设定曲柄平衡游梁式抽油机的曲柄匀速转动,同时,不考虑抽油机惯性能量,得到上下冲程的曲柄轴瞬时轴功率[7]:

式(18)、式(19)中:PiT——上下冲程的曲柄轴瞬时轴功率,kW;——四连杆的扭矩因数;Bw——抽油机结构不平衡质量,kg;Mc——曲柄平衡系统的最大平衡转矩,kN·m;τ——曲柄平衡质量偏置角,°;ω——曲柄旋转角速度,°/s;θi——曲柄转角,°。

为了计算抽油机地面系统的损耗最小值,设定其平衡度为1,即,上下冲程的轴功率最大值相等。式(18)、式(19)中,只有Mc为可调整量,其他参数在现有设备条件下均无法再调整,因此,在计算时,适当调整Mc,使抽油机平衡度为1,获得曲柄轴瞬时轴功率曲线。

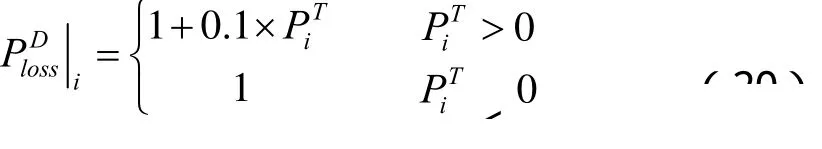

第四步,在得到曲柄轴瞬时轴功率曲线后,抽油机拖动传动系统的最小损耗值可分2个阶段进行计算。综合式(11)和式(14)可以得到:

则在一个完整冲程周期内,拖动传动系统的最小平均损耗功率为:

式(20)、式(21)中:——拖动传动系统的最小损耗功率,kW;——拖动传动系统的最小平均损耗功率,kW。

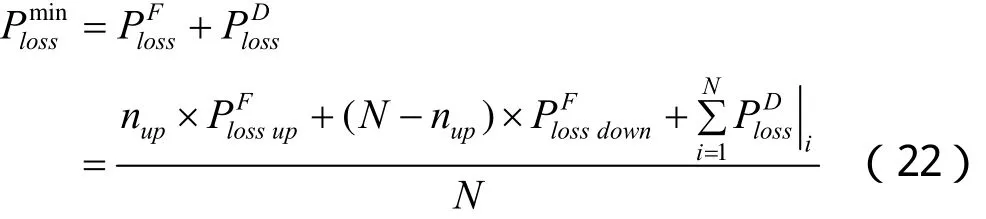

第五步,得到抽油机地面系统最小平均损耗功率为:

4 实例分析

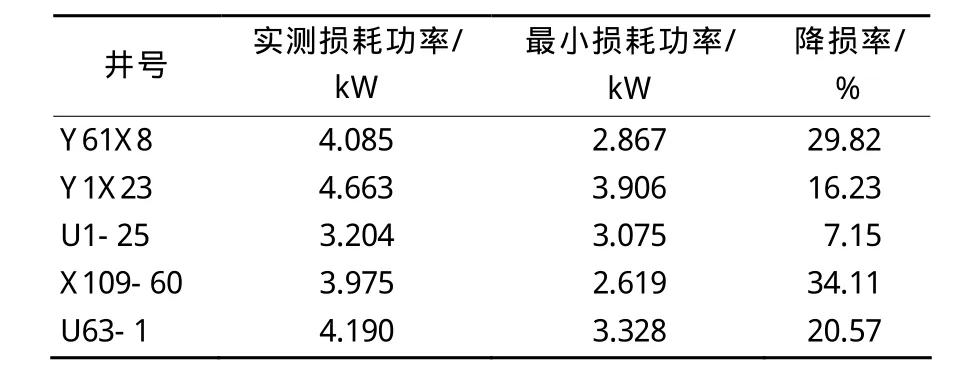

采用抽油机示功图与电参数同步测试仪器,对胜利油田的5口油井进行了同步测试,获得了完整冲程周期内抽油机示功图与电参数同步有效值数据。利用本文提出的方法,对抽油机井地面系统节能潜力进行评价,计算结果见表1。

表1 抽油机井地面系统节能潜力评价计算结果

由表1可知,就地面系统而言,这5口抽油机井均具有一定的节能潜力。根据评价结果,对这些油井采取了相应的节能措施,油井损耗均有所下降,但是,均未低于最小损耗功率。

5 结语

在分析抽油机地面系统能量传递途径的基础上,给出了抽油机地面系统最小损耗功率的计算方法,并最终得到抽油机地面系统降损率。该方法能够客观、量化地评价抽油机井地面系统的节能潜力,数据获取相对容易,具有较好的可操作性,可为油田机械采油系统的节能技术改造与优化设计提供最直接的参考依据。

[1] 范凤英.提高抽油机井系统效率技术[M].东营: 石油大学出版社,2002.

[2] 郑海金,邓吉彬.抽油机井系统效率潜力评价与分布规律研究[J].节能技术,2008,26(2): 116-119.

[3] 崔爱玉,史浩,杜永军.游梁式抽油机四杆机构平均运行效率的计算机仿真分析[J].大庆石油学院学报,2001,25(4): 73-75.

[4] 潘成林.实用中小型电机手册[M].上海: 上海科学技术出版社,2007: 75-77.

[5] 张和生.游梁式抽油机分节点效率分析与平衡状态测试仪的研制[D].东营: 中国石油大学,2009.

[6] 郑海金.有杆泵抽油系统地面损失功率计算方法的探索[J].小型油气藏,2007,12(4): 61-63.

[7] 董世民,李海琴,闫新明,等.抽油机井系统效率极限值的仿真研究[J].系统仿真学报,2008,20(13):2533-2537.