铝在日本摩托车中的应用

2014-12-16王祝堂

文/ 王祝堂

1992年全世界两轮摩托车产量达到1 千万辆,后来由于世界经济的影响,产量略有下降,2013年的产量约为9800万辆。2013年,全球保有量约为1.25 亿辆两轮摩托车,亚洲的中国、印度、日本、台湾地区不仅是生产摩托车的大国与地区,而且也是保有量最多的,他们的产量几乎占全球的55%,保有量也占50% 强,欧洲的产量约占世界总产量的21%,北美洲及南美洲的产量占24% 左右。

日本曾在较长时间内一直是世界第一大摩托车生产与销售大国,1981年的产量一度高达741万辆,后来一路下滑,1987年仅为263万辆,随后虽略有上升,但到了1993年也只不过生产了302万辆,2013年的产量也仅约280万辆,而中国1993年的摩托车产量一路飙升到337万辆,超过日本成为世界第一大国,自此以后,位居世界第一的格局再也没有改变,预计在今后一段时间内,这种局面也会一直保持着。2010~2013年中国摩托车的产量与出口量见表1。

表1 2010~2013年中国摩托车的产量与出口量(单位:万辆)

一、摩托车分类

两轮摩托车可按其大小式样、性能、用途和排气量进行分类,通常多按排气量分类。从消费者方面考虑,则多按照式样、用途、实用性、流行性、趣味性等功能分类,如分为公务车、家用车、微型、业余型、运动型等。

二、铝在摩托车上的应用

世界摩托车产业在近几十年的发展速度惊人,从最初的主体材料采用铸铁的笨重呆板的摩托车,到现在成百上千种不同规格,采用不同材料、技术的新型摩托车。摩托车无论是在民用还是在军事上都得到了充分的应用,渗透到人们生活的方方面面。近30年来,中国摩托车工业的发展更是突飞猛进。到1993年已经成为世界摩托车第一生产大国,产量达337万辆,出口150 多个国家和地区,实现了巨额的外汇收入。但是随着摩托车日益普及和世界能源及环保等综合问题的日趋严重,不仅消费者对摩托车的综合性能要求更高,各国也制定相应的法规对摩托车综合性能要求更为苛刻。摩托车工业的发展与材料、制造技术密切相关,也是一个国家整体工业水平的反映。中国虽然是世界上摩托车第一生产大国,但是摩托车材料和其制造技术相对还比较落后,迫切需要制造适应未来时代要求的行驶安全可靠、环保、节能、低成本的新一代相关材料及先进制造技术。众所周知,采用质量轻、力学性能高、吸震降噪的新型材料可降低摩托车油耗,减少废气排放,增加乘坐的舒适性和安全性。大家知道,小轿车在标准公路上行驶时,85% 的油耗被其自身质量吞噬。因此,自身质量每减轻10%,油耗可降低8%~10%,摩托车自身质量的减轻,其油耗的下降率应当不会比汽车的小,节能减排效果会更高一些。

同汽车行业一样,摩托车产业面临的严峻挑战有:节能减排、降低噪音、减轻震动、提高安全性与乘客舒适性、增强趣味性、提升外表魅力等等。实践证明,改进设计与采用密度低的轻质材料是应对这些挑战的有效措施,但是在设计方面的改进已潜力不大,而在当今的技术条件下,潜力最大的是采用尽量多的轻质材料零部件,可用的轻质材料有铝、镁、钛、塑料、复合材料、3D 打印等,然而,从目前到2025年的这段时间内,铝是最具实用价值的轻量化材料,因为铝材生产及其零部件的制造技术已经十分成熟,有最高的性价比,是可循环性最佳的材料,是资源最丰富的天然材料。

1.铝在两轮摩托车上的应用

三四十年前,摩托车多用钢与铸铁制造,首次用铝合金制造的摩托车于1932年在法国问世,主要材料有铝、钢、其他材料。不过,用铝及铝合金替代钢、铸铁制造摩托车零部件面对的最大问题是车价的提高。在摩托车制造中,发动机缸体及缸盖与一些外围零件从摩托车批量生产开始就是用铝合金制造的,现在所说的以铝代钢不含发动机零部件。从1980年开始,运动型摩托车的车轮、车架主体、脚踏零件、散热器等大型零部件都已经铝化,早在15年前就已经全部铝化,因为对它们的主要要求是:坚固、安全、可靠、轻便、快捷等,价格并不是首要的。

铝在日本两轮摩托车中的比例大小决定于车型,约为10%~36%,2013年用的最多的车型恐怕也不会超过42%,但比小轿车26% 的平均铝化率要高得多。在日本,对小型摩托车的成本很重视,它们的铝化率就低一些,如登山、越野、宿营车的铝化率只有10%~15%,在一般道路上行驶的加重车和非加重车型运动车的铝化率高一些,为25%~35%,加重型赛车的最大铝化率也只不过为42%,这时,凡是可用铝制造的零部件都已经全部使用铝来制造了。

2.摩托车用铝合金

(1)大部分铸造铝合金使用废铝配制的,由于生产技术与工艺的进步,现在全部或大部分用再生铝配制的铸造铝合金的各项性能可完全与用重熔用铝锭配制的相同,摩托车车产业除了用标准铸造铝合金与压铸铝合金外,一些企业还各自研发出一些有特定性能的合金。铸造及压铸摩托车零件用的合金及所生产的零件见表2。

压铸发动机缸体或上盖多用Al-Si-Cu 系合金(ADC10、ADC12),它们的用量约占总量的55%,有良好的可铸造性能与耐压性能,适用于压铸大型零件,它们还有较高的耐热性,可用于压铸制动盘和其他制动零件,有高的力学性能与较高的可切削性能,但由于含铜,抗蚀不高。ADC5、ADC6 合金的韧性高,前者为Al-Mg 系合金,后者为Al-Mg-Mn 系合金,它们的抗蚀性与可切削性都不错,可用于制造手把、踏板和要求有较耐磨性的制动零件。ADC5 合金还具有良好的可阳极氧化性能,可获得亮丽的膜层,但是流动性、耐压性欠佳,有热脆性,时长发生粘膜现象。

ADC3 合金为Al-Si-Mg 系合金,可铸造性能比Al-Si 系合金的差,有较强的耐蚀性和韧性、良好的可切削性能,不过易产生粘膜现象。

砂型及金型铸件多是用标准合金铸造的,近二十年来工业发达国家研发出一些新型的车架铸造合金及铸造焊接结构的合金。像Al-Si 系合金添加少量Cu 的AC4B合金不仅有高的力学性能,而且有优秀的可铸造性能和可切削性能,在铸造结构件方面获得应用,特别是Fe 含量小于0.2% 的AC4CH(相当于美国的A356)合金,具有良好的综合性能,还有较高的韧性,多用于铸造车轮与脚踏板等大型受力件,若对其进行Sr 或Sb 等变质处理,可进一步提高韧性,其伸长率也很稳定。

AC9A 合金是过共晶型的Al-Si 系合金,含22%~24%Si,可热处理强化,虽然其熔体的流动性比AC8A 合金的小一些,但是其线膨胀系数小、耐磨性强,多用于铸造两冲程式发动机活塞。

(2)变形铝合金

变形铝合金在摩托车制造中的应用不多(见下页表3),用得多一些的是锻件和管材。为了减轻车的自身重量,用铝管置换钢管焊接结构,如用Al-Zn-Mg 系合金7N01 或7N03 合金管材焊接大梁,用2XXX 系合金锻件替代钢件,不仅降低了车的自身重量,而且零部件的强度与车的载重量也得到保证。

表2 日本两轮摩托车用铸造铝合金及所铸零件

表3 变形铝合金在日本两轮摩托车中的应用

3.典型铝制零部件

两轮摩托车的典型铝合金发动机零部件的工作环境非常严酷,这类零件有汽缸、汽缸盖、汽缸底座、外罩之类等多是铸造或锻造的,而活塞、凸轮轴、离合器等则有约52% 以上是用自由度较高的压铸、重力压铸、低压铸造工艺生产的。

架体部分中的手把、制动块、制动板等无论哪种摩托车都用铝合金制造。加重运动型赛车在功能方面不仅要求轻量化和操纵稳定性,而且对外观要求也高,要能吸引眼球。因此,车轮与操纵性底部横梁、摇臂或支架梁、操纵踏板等已全部采用高强度变形铝合金制造。车体部分既要有一定的强度又要有高的刚度,应主要用变形铝合金,但近期也有用铸造铝合金的,这当然是进步。

(1)活塞

两轮摩托车的发动机有两冲程(两缸)和四冲程(四缸)的,排气量为50~1500CC,大排气量车多采用四冲程发动机,而输出功率大的排气量250CC 以下的轻便车和加重运动型赛车大都采用两冲程发动机。两冲程发动机的结构较简单,在排气量相等的情况下,可以获得更大的输出功率。

四冲程发动机对活塞的冷却与润滑都不利,其最高温度可达约448℃,即使用油冷却的四冲程发动机活塞的最高温度也可达360℃左右。为了提高输出功率,可以采用轻量薄壁型缸,不过由于负载应力大,应选用高强度的AC8X 系铝合金制造四缸活塞。

对两冲程活塞来说,为了降低其热变形,其用材不仅应有高的高温强度,而且应耐磨耗、抗开裂,故采用过共晶的Al-Si 系的AC9A、AC9B 合金铸造,还应进行表面处理。不仅要尽量提高发动机的功率,而且应将其噪声降至最低。为此,应尽量减小活塞与汽缸内壁间的间隙,在这种情况下,会加大磨耗。因此,必须进行表面处理,以延长使用寿命。

(2)汽缸

日本摩托车汽缸所以材料见表4,为确保内表有面有高的耐磨性与抗划伤性能,很多企业采用铸铁制造缸体,但整个缸不能全用铸铁,否则几乎不能正常运转。因此,现在大于100CC 的汽缸全部都铝化了,采用重力铸造或者低压铸造,镶有铸铁条,一方面减轻了重量,另一方面提高了抗磨性能。铝合金缸的散热效果比铸铁缸要高得多,而燃烧室周围的温度有所下降,提升了混合气体的吸进效率,改进了抗冲击性能,提高了发动机输出功率,对活塞表面与缸体内表面的空隙部分都作了表面处理,形成复合电镀层,层膜厚度50~100 μm,镀层中含有硬质点,这种复合膜层为Ni/sic、Ni-P/sic、Ni-P/BN。四冲程发动机汽缸形成复杂,又是大型件,同时有铸铁镶块,多数是压铸的,近期有用急冷粉末冶金法制造的,既达到了轻量化目的,又全面提高了使用性能。

表4 日本摩托车汽缸用材

(3)缸盖

两轮摩托车四冲程发动机汽缸盖的形状与小轿车的基本相同,但是由于它轻巧薄壁、形状复杂,且要求外观时尚、亮丽、观赏性强,不允许存在铸造缺陷。因此,是一种高技术铸造产品,在日本基本上采用低压铸造法生产。为此,采取的措施有:适当提高熔体温度,增强流动性,精心设计流道(浇口)位置和形状;用电脑控制各项工艺参数,特别是模型各部分的温度分布;采用铸造性能优良热处可强化的AC2B、AC4B 合金。而输出功率高的两轮摩托车的汽缸不仅形状复杂,而且热负荷也高,频用高温强度与热疲劳强度都高的Fe、Zn 含量低的且严格控制Cu、Si、Mg 含量的AC2B、AC4B 合金铸造。

(4)摇臂式支架梁

摇臂式支架梁是一个重要的结构件,是支撑后轮和车主梁的连接件,一直是用钢管或冲压钢板件焊接的,由于技术进步与高强度铝合金的发展,已经全部实现了铝化。用铝合金制的支架应能满足一下要求:材料应有高的抗扭刚度,以确保操纵的稳定性与可靠性;在行驶过程中路面会产生复杂的反复负荷,材料应有一定的疲劳强度,能保证零件持久安全可靠;应有令人瞩目的外观、亮丽时尚等。

大多数摩托车采用双摇臂支架梁,赛车则采用单侧后轮支撑摇臂式支架梁,铝合金支架梁有整体铸造的;有全部采用变形铝合金焊接的;也有混合型的,主体部分为铸件,摇臂部分为挤压型材。

铝合金摇臂式支架梁比钢结构的轻20% 以上,同时采用有限元法设计的整体铸造梁既保证了强度方面的要求,又满足了质量减轻的需要。1985年开发出混合型支架梁,这种混合型梁的支架应有高的疲劳强度与屈服强度,是用7XXX 系合金(A7N01-T5、A7003-T5)挤压型材制造的。铸造部分用铸造性能优越Al-Si-Mg 系合金和适合于焊接的Al-Mg 系合金制造。焊条采用Al-Zn-Mg 系合金,也可以采用裂缝敏感性低的Al-Mg 系合金。

全部采用高强度挤压型材料制造摇臂支架,虽然质量减轻了,但制造成本却上升了,混合型支架最可取。

(5)车架本体

车架本体又称车身主梁,简称主梁。在上世纪80年代以前,两轮摩托车主梁一直是用碳素钢管焊接的,跟摇臂式支架梁一样,同样面临着轻量化、高刚性、高强度、高雅外观的挑战。日本从1979年开始生产与销售混合型主梁,1983年铝合金主梁250CC 两冲程加重赛车率先上市。当时主梁的结构与钢管焊接结构相同,采用双摇臂式支架梁,为铝合金挤压型材与锻件焊接结构。

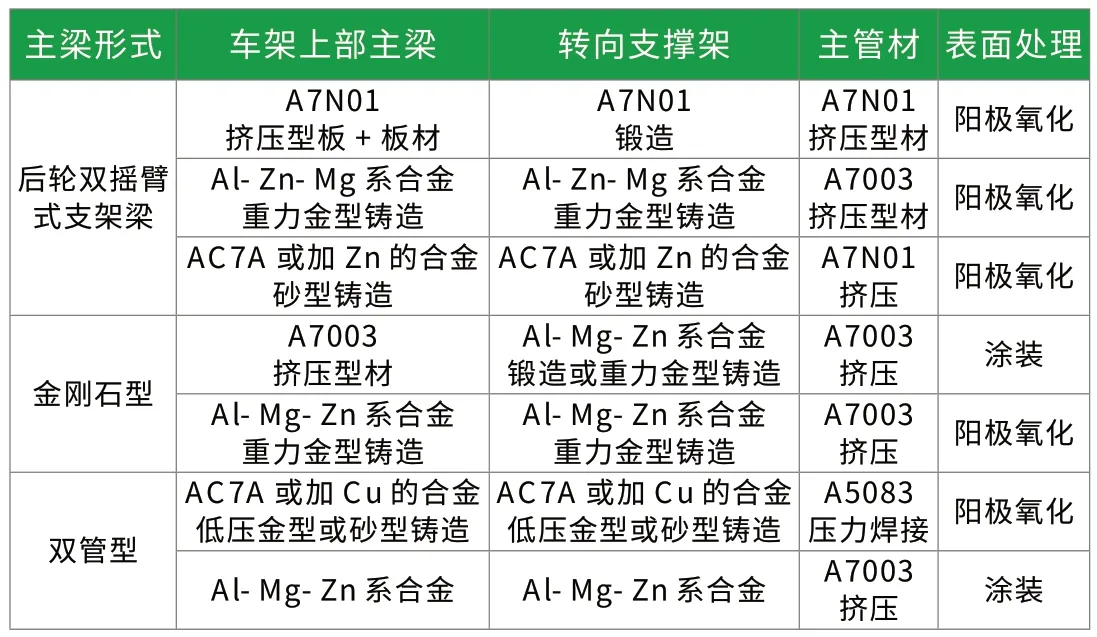

日本两轮摩托车主梁基本上为铝合金挤压材与铝合金铸件焊接结构,安全可靠,外观亮丽流畅,而欧洲的小型两轮摩托车的车架主梁采用与ADC3 合金相当的压铸件,以螺钉连接。各种型式车架主梁所用材料及制造工艺见表5,管材用高强度可焊接性优良的7003、A7N01 合金挤压,还有一部分管材是用A5083 合金挤压的,它同样有良好的可焊接性与高的力学性能。

焊接主梁的管材合金为Al-Zn-Mg 系合金,有高的力学性能,优秀的可焊性,焊缝与过渡区的强度与母材的相差不大,同时有良好的可挤压性能,可生产断面复杂的空心型材与管材,5083 合金也是这样的一种优秀变形铝合金。连接主梁与摇臂式支架梁的回转中心铸件必须有高的强度与外表观赏性。总之,制造主梁零件的铝合金应具备如下的性能:高的力学性能,特别是强度与韧性;不仅有相当强的抗普通腐蚀的性能,而且应力腐蚀开裂敏感性应低;可阳极氧化处理性能好,氧化膜色调应均匀一致,有相当强的金属质感;优越的可铸造性能;良好的可焊性。

铸造主梁铸件的铝合金有Al-Mg 系的AC7A 合金,也有Al-Mg-Zn 系的,Al-Zn-Mg 系的,Al-Si-Mg 系的,各企业用的不尽相同。AC4CH 合金是一种改良型的Al-Si-Mg 系合金,有优越的可铸造性能,扩大了主梁设计自由度,合金的刚性也高,可以铸造大的铸件。不过合金的Si 含量不能呢个过高,否则氧化膜呈黑色,Si 含量控制为4.5%~5.5%。此合金的开发成功对铝合金主梁的生产与推广起了相当大的作用。

表5 主梁铝合金及制造工艺

三、结语

铝虽然在摩托车中有着广泛的应用,但铝化率还有待提高。中国是摩托车生产和出口大国,2012年的产量和出口量分别为3263.98万辆和893.59万辆,2013年的产量预计超过2300万辆。如果每辆车多用1kg 铝,那么铝的消费量就可以多出2.3万吨,这对于化解中国铝产能严过剩有一定的意义。在《国务院关于化解产能过剩矛盾的指导意见》中,就把推广交通车辆轻量化,使用铝材产品的开发和应用列为化解电解铝产能过剩的重要举措之一。

另外,摩托车的轻量化对于节能减排也有着重要意义。日本也是世界摩托车生产主要国家之一,在摩托车设计、制造工艺和铝化率方面均居世界前列。本文详细地介绍了铝在日本摩托车中的应用,希望对中国推广铝在摩托车中的应用有所裨益。

在摩托车产业应用的铝中,再生铝的用量占48%左右,推广铝在摩托车中的应用,无疑对建立循环经济和加强铝的再生利用也是有益的。