直线式镀锌生产线控制系统的全面升级

2014-12-14王海成

王海成

我公司的一条镀锌生产线通过人工点动控制槽边行走龙门起重机,操作人员要跟着槽边行走龙门起重机走,生产效率低,电镀工艺时间难以把握。用可编程序控制器(PLC)改造为半自动生产线控制运行后,生产效率大大提高,人为操作因素减少,在一定程度上提高了工件的镀锌质量。

一、镀锌生产线原状

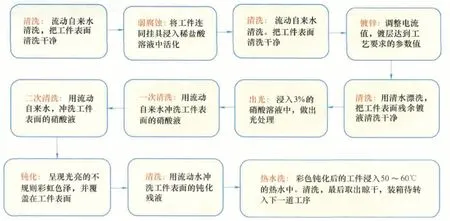

直线式镀锌生产线采用槽边行走龙门起重机来回吊运(每根极杠可悬挂两只挂具)挂镀零件。挂镀用的槽子平行布置成一条直线,槽边行走龙门起重机沿着轨道作直线运动,利用槽边行走龙门起重机的升降吊臂来吊运工件,生产线按工艺流程(见图1)完成镀锌。

1.镀锌生产线专用设备

(1)生产线长18.5m,两导轨跨度24m。

(2)槽边行走龙门起重机:卧式异步电动机两台(1.5kW、380V);两台电动机都配置蜗杆减速机,速比1:40。

(3)槽边行走龙门起重机水平运行采用集中驱动,即用一台电动机带动长传动轴驱动两边的主动车轮,保证起重机运行和制动同步、平稳、准确。

(4)镀锌生产线配置晶闸管整流器3台(其中2台1200A/20V、1台1500A/20V),采用单槽单机电源供电方式。整流器室外独立安放,设置室内远程控制箱,控制箱设电源指示,电压、电流指示及调节电位器,起动和停止按钮。

(5)槽边行走龙门起重机按提升质量150kg设计。

2.管路及辅助系统

(1)镀锌生产线的水路分为两部分,清水槽进水管路(φ25mmPVC管路及配件)、污水排放为槽体自溢。所有进水阀门按照规范布置,安装在操作人正面一侧。

(2)人行踏步平台为角铁焊接框架(45mm×45mm),上面铺设木板。

图1

(3)弱蚀、镀槽、钝化槽分别采用侧式抽风装置。

二、PLC控制系统

1.总体改造思路

(1)进料工作区:槽边行走龙门起重机处于初始状态时,在生产线原位限位位置,升降吊臂在下限位位置,由人工对工件进行挂装。

(2)槽边行走龙门起重机自左向右依次在其中4个挂镀槽位(弱腐蚀、溶液镀槽、出光、钝化)停留不同的工艺时间。停留时间由操作工根据加工工艺自行设置时间继电器参数(清水槽为一次性上下清洗,不停留)。

(3)为了适应槽边行走龙门起重机控制系统的操作、检修和调试的需要,整个过程除装卸工件需手工操作外,其余的整个环节都可自动完成。手动操作时,生产线所有的操作完全由手动完成,任何设备不会自动运行。

(4)镀锌生产线共有11个槽子,当进料区挂装工件后,按起动按钮,龙门起重机带动挂具自左向右自动逐段运行,完成工艺规定的镀锌程序,直到生产线的终端。电铃提示操作工从挂具取下工件,按下回车按钮,槽边行走龙门起重机回到初始位置等待下一次的起动命令。

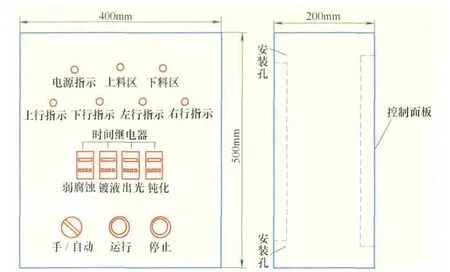

(5)操作控制面板上设上料区、下料区及电动机驱动前进运行时的指示灯,以保证操作工随时了解槽边行走起重机的运行状况。控制箱体如图2所示。

2.动力系统设备及控制系统

(1)主电路采用380V三相交流电源为电路供电,三相电源沿着平行于轨道方向铺设在车间厂房一侧的滑线上,随槽边起重机移动;根据电镀生产线的工艺要求,需用两台电动机分别控制吊臂的上升、下降,以及起重机的前进、后退。接触器KM1、KM2控制电动机M1的正反转,实现吊臂的上升和下降,接触器KM3、KM4控制电动机M2的正反转,实现起重机的前进和后退。

(2)升降电动机和行走电动机采用热继电器实现过载保护。

(3)主回路选用断路器保护,控制回路以及PLC控制回路采用熔断器实现短路保护。

(4)龙门起重机的上升、下降、前进、后退动作由电动机的正反转控制,正反转之间具有互锁的功能,为了避免过多地使用接触器,互锁装置由PLC内部的程序指令完成,用DC24V中间继电器进行转换处理。

(5)镀锌生产线环境恶劣,湿度大,漏电频繁。电铃、指示灯、接近开关等全部采用DC24V电源,因此,电路中配备了一台220V/DC24V直流电源向该电路提供24V直流电源。

(6)为避免槽边行走起重机运行过程中出现故障而造成人员伤亡及财产损失,在上料区和下料区设置两处紧急停车按钮。

3.控制系统的设计及实现

(1)可编程序控制器的特点 PLC外部采用密封、防尘、抗振的外壳封装机构,以适应镀锌恶劣的工作环境;PLC的接线方便,只需将按钮、开关等的输入信号与PLC的输入端子连接,将被控制的接触器等与PLC的输出端子连接,方便故障排除;PLC的输入、输出接口电路采用光电耦合管来传输信号,这种光电隔离设施使外部电路与PLC内部之间完全避免了电的联系,有效地抑制了外部干扰源对PLC的影响,还可防止外部强电串入内部CPU,运行稳定。

图2 龙门起重机电器箱体示意

(2)根据工艺要求选择PLC的机型和分配I/O接口 三菱FX系列PLC由基本单元、扩展单元、扩展模块及特殊功能单元组成。根据镀锌生产线龙门起重机的控制要求,其输入/输出及控制信号共有44个,其输入信号29个,输出信号15个。输入模块电压为DC24V,输出模块为继电器型。根据I/O信号的数量、类型及控制要求,决定选用三菱的FX2N-64MR系列PLC来满足控制要求。实际使用时,系统的输入为开关控制量,加上10%~15%的余量。如需增加一些槽位,可再配FX系列的拓展单元,以满足更多的输入输出点。

(3)控制系统的PLC输入/输出元件接线图 具体见图3。

图3 可编程控制器

(4)工作原理 下面以镀锌生产线的凸轮轴加工工序为例,其工作原理如下:按下起动按钮SB5,X005闭合,状态M1被置位,Y001通电,KA1工作,吊臂提起工件,开始上升,当碰到上行限位开关SQSX时停止,X010接通,M1复位,吊臂停止上升,同时状态M2被置位,Y005通电,KA3工作,起重机开始向下一道工序前行。当起重机前行感应到第一道水槽限位开关SQ1时,X013动作,M2复位,起重机停止前行,同时状态M3被置位,Y003通电,KA2工作,吊臂在镀槽的上方开始下降。当吊臂下降至下限位开关SQXX时,X011动作,吊钩下降停止,工件浸入清水槽中。同时置位M1,Y001通电,KA1工作,吊臂提起工件,开始上升,当碰到上限位开关SQSX时停止,X010接通,状态M2被置位,Y005通电,KM3工作,起重机继续向下一道工序前行,向右感应到弱腐蚀槽工位限位SQ2时,X14动作,同时状态M3被置位,Y003通电,KA2工作,起重机停止前行,并且下降。当吊钩下降至下限位开关SQXX时,凸轮轴浸入溶液,X011接通,Y011通电工作,二工位计时器计时停留10s后吊钩开始上升,当碰到上行限位开关SQSX时停止,X010接通,同时置位M2。继续前进自动逐段加工,运行至终点。

(5)主要元器件目录 具体见表1。

(6)升级改造前后的效果对比见表2。

表1

表2

三、结语

采用可编程序控制器(PLC)对直线式挂镀锌生产线进行全面升级,生产效率明显提高,而且完全保证了工件的加工质量。后期生产线的稳定运行,表明PLC在直线式镀锌生产线的技术升级控制过程取得圆满成功。