“解放”井下采煤工人

2014-12-13黄曾华

黄曾华

目前,我国煤矿安全形势依旧严峻,综采工作面仍是事故高发地。2013年,我国煤矿共发生顶板事故274起、死亡325人,分别占煤矿事故总量的45.4%和30.5%;较大顶板事故8起,采煤工作面占4起;瓦斯事故死亡348人,占事故总量的32.6%,重大以上瓦斯事故10起,采煤工作面占7起。

在特别危险、环境特别恶劣的综采工作面,减少用人,甚至不用人,实现少人或无人开采,直接减少采煤工作面的人员数量是减少人员伤亡、保障安全的重要手段,由发生事故后被动的人员救险转变为主动地减少井下用工人数,在业内渐渐形成了共识——“无人则安”。中国煤炭科工集团下属的北京天地玛珂电液控制系统有限公司(简称“天地玛珂公司”)开展的“综采工作面无人化开采技术”研究,旨在解决综采工作面无人化开采的难题,以“解放”井下采煤工人。

项目研究背景

安全生产的迫切要求

煤矿井下综采工作面是一个高危险的生产环境,空间局限、温度高、湿度大、煤灰重、大功率设备多且工况复杂。尤其在薄及较薄煤层,“工人时而弓身前进,时而双膝跪地,在钢铁和岩石之间爬行。当采煤机行进速度较快时,人员跟机作业困难,劳动强度很大。”工人在工作面近距离操作,噪声、粉尘等职业危害因素会对工人身体健康带来损害,迫切需要将工人从高危的生产环境中解放出来。

高产高效生产的需要

煤矿开采过程复杂,各种设备作业条件也复杂,动作多,且对动作顺序、准确性、响应速度等要求高。综采设备系统庞大,由液压支架、采煤机、刮板输送机等多达几十种、近300台设备组成,现有装备控制方式分散、可靠性低,不能实现快速、准确的配合,无法充分发挥设备性能,开采效率低。而且,现有装备获取的围岩、环境参数不够全面,操作以人为经验判断为主,容易出现设备损坏、安全隐患和增加煤炭损失等问题。

因此,开展“综采工作面无人化开采技术”研究就显得尤为重要和迫切。本研究项目成功减少了采煤工作面恶劣环境下操作人员的数量,改善了回采工作面的安全生产条件,降低了操作工人的劳动强度,提高了生产效率,在同等地质、生产技术条件下可提高煤矿的产量和经济效益,满足了国民经济发展对能源的需求。该研究项目的实施成果将缩小与先进国家在无人化开采方面的差距,提升我国煤矿综采工作面的自动化水平。

研究过程

经过多年探索,天地玛珂公司在无人化开采技术方面采取了“两步走”的技术路线:第一步可视远程干预无人化开采(目前已实现);第二步智能自适应无人化开采(进一步探索中)。(见图1)

可视远程干预无人化开采。采用拟人手法,把人的视觉、听觉延伸到工作面,将工人从工作面解放到监控中心,实现在监控中心对设备的远程操控,达到工作面无人化开采的目的。可视远程干预无人化开采是在当前煤矿自动化、智能化技术水平较低,关键设备如采煤机还不能自适应自主割煤、液压支架还不能自适应围岩的情况下,当地质条件发生变化或个别设备异常时需要进行人工干预、调整。

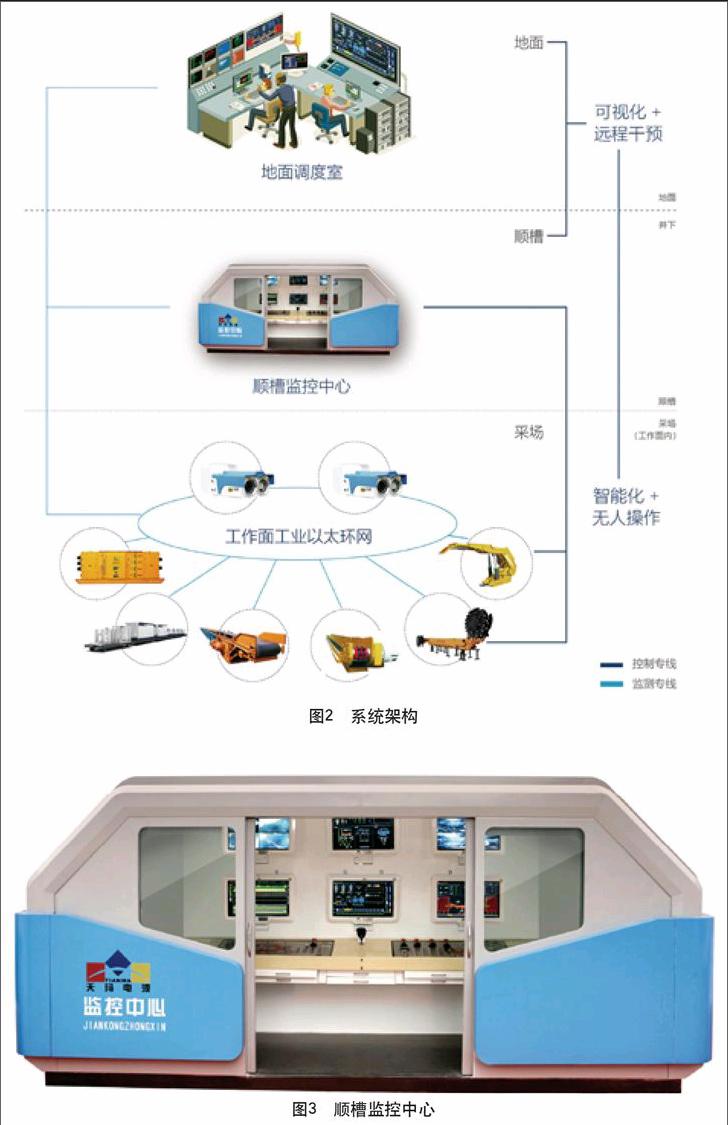

智能自适应无人化开采。突破综采工作面恶劣环境下信息安全传输、煤岩识别、工作面直线度控制、综采设备姿态定位、安全感知、视频监控、远程控制等多种技术,形成集检测、控制、视频、音频、通信于一体的综采工作面智能控制体系(见图2),确保综采设备连续、协调、高效、安全运行,实现工作面生产过程智能化、管理信息化、操作无人化。随着技术的进一步发展,当有更多的工作面条件、地质情况、设备信息可以被采集到,同时采煤机、液压支架的智能化控制技术有更大突破时,将有希望实现不需人工干预的智能自适应无人化开采。

“综采工作面无人化开采技术”研究项目以可视远程干预无人化开采为主线,开展了“以采煤机记忆截割、液压支架自动跟机及顺槽可视化远程遥控为基础,以成套装备控制系统为支撑,以自适应采煤工艺、融合 ‘人、机、环、管过程数据的控制软件为核心,实现自动采高调整、斜切进刀、连续推进等功能”的综采工作面无人化开采模式。通过自动化、智能化技术手段,将工人从工作面解放到顺槽监控中心,实现工作面安全、高效开采,做到采煤过程中工作面内无人。

监控中心。采用人机工效学原理,设计并研制了符合“人机交互”行为的一体式监控中心。操作者只需坐在监控中心,即可通过显示器观察到工作面的情况,通过语音通信进行调度、联络,通过操作台远程操控工作面上的相应设备,实施工作面生产系统协调集中控制功能。(见图3)

工作面网络传输技术。建立工业以太网与现场总线深度融合的网络传输系统,利用工作面综合接入器和交换机,使工作面的以太网连接到巷道监控中心和地面网络,实现工作面设备和综采工作面自动化控制系统同一个网络平台的信息传输,从而实现工作面数字语音、视频和数据的三网合一;同时,将WIFI技术和工作面以太网有机结合起来,有效解决矿井无线通信问题,使一些通信比较困难区域的设备能够实现无线接入,从而为煤矿的安全生产提供有力保障。

工作面视频技术。建立跟随采煤机行走的低照度、高清晰无缝视频系统,完成对工作面空间整体情况的视频监控功能。利用矿用夜视、低照度高清晰的本安型网络摄像头完成低照度或无光源的情况下高清晰度视频摄像,利用综合接入器对复合视频信号的数字化处理、压缩、数据交换处理,通过以太网TCP/IP协议传输到巷道监控中心并自动推送给操作员。

综采工作面关键智能装备姿态感知技术。通过安装在智能装备上的倾角传感器、水平位移传感器、光纤陀螺仪等仪器,实时感知液压支架的三维姿态和高度测量、采煤机和刮板输送机的二维姿态,为自动化控制系统的决策提供依据,解决了煤壁防片帮、液压支架姿态自适应、采煤机滚筒与顶梁、护帮防干涉等功能。

远程控制技术。采用拟人手法,把人的视觉、听觉延伸到工作面,将工人从工作面“解放”出来。操作员根据获取的信息,通过地面远程操作台实现对综采设备远程在线控制和集中调度,达到远程控制的目的。

成果应用

该系统在陕煤集团红柳林煤矿7.2 m大采高工作面完成了工程示范,并在神华宁煤、阳煤等复杂条件中厚煤层,冀中能源、陕煤黄陵、同煤薄煤层,中煤平朔放顶煤等15个工作面推广应用,取得了显著效益。

陕煤化集团黄陵矿业有限公司一号煤矿1001工作面是推广应用的典型案例,率先实现了地面调度指挥中心远程操控。综采工作面由原来的11人联合作业递减至3人随机监护,做到了综采工作面远程控制无人开采,开创了国产装备工作面无人化的先河。该工作面正式投运以来,整套生产系统运行实现了常态无人化,稳定可靠,取得日连续推进16刀的最高记录,具备了年产煤炭200万t能力,实现了减人提效。此项目的成功应用,改变了工人的作业模式,改善了工人的作业环境,对提高生产效率、降低工人劳动强度、减少职业危害、加强现场安全管理具有重要意义,为我国综采工作面无人化开采,尤其为薄及较薄煤层工作面无人化、少人化开采提供了一条切实可行的路子。

2014年,中国煤炭工业协会组织专家对“1.4~2.2 m煤层国产综采装备无人化技术研究与应用”项目进行了科技成果鉴定,整体技术达到国际领先水平。

发展前景

据不完全统计,我国综采工作面数量将近3 000个,其中使用液压支架电液控制系统的工作面大概有450个,占15%,每年新增液压支架电液控制系统的工作面近100个,而这些工作面都是实现无人化开采的基础。

天地玛珂公司在不断完善可视远程干预无人化开采的基础上,继续探索智能自适应无人化开采技术,预计在未来几年, 随着煤岩界面识别、自动找直、推进度控制等关键技术问题得到逐步解决,无人化开采的应用将按照以下两种方式逐步推广。

在少量地质条件很好的矿井开始实现智能自适应的无人开采,采煤生产班顺槽控制中心有值班人员值守,系统自动运行(特殊情况下少量干预)、工作面采场内没有人员。

在较大数量的地质条件较好的矿井,采用远程干预式的少(无)人化开采,采煤生产班顺槽控制中心控制人员,通过自动控制系统实时监视、干预、控制主要生产设备,工作面采场内只需要有一个不需要进行生产操作的巡检人员。

实习编辑 赵 原endprint