港珠澳大桥青州航道桥钢锚箱整体组装技术研究

2014-12-13安雪松

安雪松

(中铁山桥集团有限公司,河北秦皇岛 066205)

港珠澳大桥青州航道桥钢锚箱整体组装技术研究

安雪松

(中铁山桥集团有限公司,河北秦皇岛 066205)

根据港珠澳大桥青州航道桥钢锚箱的结构特点,介绍其在车间整体组装过程中采取的技术方案,以控制钢锚箱整体组装精度,使钢锚箱成品各部尺寸满足规定要求。

钢锚箱 整体组装 技术方案

According to the structure characteristics of the steel anchorage box of Hong Kong-Zhuhai-Macao Bridge’s Qingzhou channel bridge,the technology program used for shop assembly to be introduced,to control the assembly accuracy of steel anchorage box and ensure the dimension of all the parts meet the requirements.

Steel Anchorage Box Shop Assembly Technology program

1 工程概况

港珠澳大桥青州航道桥采用双塔钢箱梁斜拉桥,桥跨布置为110+236+458+236+110=1150m,双向四车道,钢箱梁总宽35.8米。中跨和次边跨布设斜拉索,边跨不布设斜拉索。主梁采用流线型扁平钢箱梁。斜拉索采用扇形式布置,双索面,在外侧锚固。索塔采用横向H形框架,塔柱为钢筋混凝土构件;下横梁为预应力混凝土构件,为底缘呈圆弧线形的变高度结构;上横梁剪刀撑采用钢结构,采用“中国结”造型;塔柱断面形状考虑了结构受力需要和建筑景观效果的要求。青州航道桥钢结构总重2.7万吨。

2 钢锚箱结构特点

钢锚箱设置在上塔柱中,桥梁第3~14对斜拉索锚固在钢锚箱上。钢锚箱共分12种节段类型,全桥钢锚箱共计48个。

单节段钢锚箱长5.2m,宽1m,高为2.5m和3m两种类型。钢锚箱是由侧拉板、端部承压板、腹板、锚垫板、横隔板、连接板及加劲类等组成的空间箱型结构。其中侧拉板主要承受斜拉索水平拉力,两侧表面设置竖向人孔,外侧设置兼作连接板的竖向加劲肋。端部承压外侧设置剪力钉以与索塔塔壁混凝土连接。腹板为将索力传至侧面拉板上的重要板件,厚40-60mm,高度随斜拉索角度不同而变化,腹板两侧设置加劲肋;横隔板水平设置于两侧面拉板之间,在斜拉索张拉时作为施工平台使用;锚垫板厚80mm,根据斜拉索张拉力的不同,锚垫板采用两种规格,分别是740mm×740mm和640mm×640mm。斜拉索套筒分两段制造,预留段在工厂中与钢锚箱焊接,另一段在工地采用高强度螺栓与预留端连接。

钢锚箱主体结构采用耐候钢制造,因此钢锚箱不需进行涂装,靠其自身生成稳定的钝化层,实现运营年限内的有限防腐。

图1 港珠澳大桥青州航道桥效果图

图2 钢锚箱结构示意图

3 钢锚箱整体组装要点及难点

钢锚箱中心位于以11.2:1倾角倾斜的直线上,箱体截面为平行四边形。内部锚头组焊件因为钢锚箱中心线的倾斜而结构复杂,主要表现为组焊件空间异形,大大增加了划线与机加工难度。因此在制定钢锚箱整体组装技术方案时需谨慎考虑各组装步骤的细节,提前做好组装工装以达到控制钢锚箱成品质量的目的。同时钢锚箱预拼装时要求预拼装直线度不大于3/10000,因钢锚箱上下端面机加工存在加工误差,容易造成预拼装直线度超差而不符合文件要求。

4 钢锚箱单元件组焊

钢锚箱在整体组装前,需要完成锚头块体单元、横隔板单元、外接套筒单元的组装与焊接。其中锚头块体单元是空间异型结构,组装完成后需进行整体机加工以确保精度。

钢锚箱锚头块体组焊技术方案要点为:

(1)锚下承压板划线。根据锚下承压板上横向中线划腹板组装线,应先划腹板中心线,后根据中心线划腹板边线。腹板横向定位点做样冲标记。划线须用划针,腹板中心线平行度公差0.5mm。

(2)锚下承压板与腹板组焊。腹板与锚下承压板组装时纵向按腹板边线定位,横向使腹板中心线与锚下承压板的纵向中线对齐,此时注意腹板平面与锚下承压板平面垂直。

(3)锚头块体整体机加工。加劲肋组焊完成后,机加工锚下承压板端面、索孔及腹板两边。机加工时要保证腹板两机加工面之间的垂直距离符合公差要求。

5 钢锚箱整体组装

单元部件制作完成后,在胎架上进行整体组装。整体组装重点步骤为:

图3 锚下承压板划线

图4 锚下承压板与腹板组焊

图5 锚头块体整体机加工

图6 钢锚箱整体组装顺序1

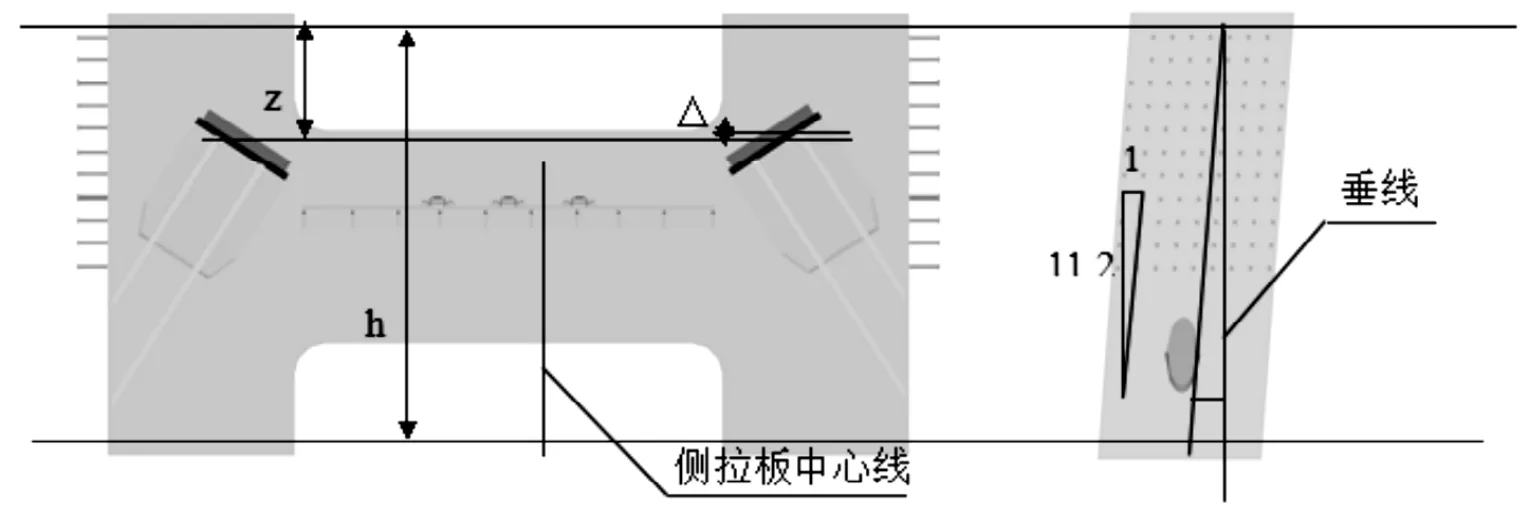

图7 机加工划线示意图

图8 钢锚箱整体组装顺序2

5.1 组装锚头块体单元(见a)

首先将一面侧拉板置于组装平台上,组装锚头块体单元。组装时使侧拉板边缘与胎型挡角密贴,用平尺检测并调整使锚下承压板外端面与侧拉板上的锚下承压板外边线重合,锚下承压板中线交于锚点中心标记上,误差控制在±0.5mm。同时检查腹板平面与侧拉板上腹板外边缘线的重合情况,偏差大时查找原因并纠正。焊接过程中,注意侧拉板的焊接变形,并配合火焰修整

5.2 组装横隔板(见b)

根据横隔上顶面线组装横隔板单元,横隔板与侧拉板成11.2:1角度倾斜。横隔板与侧拉板的定位焊在距锚头单元1000mm范围内不允许进行定位焊。

5.3 组装上部侧面拉板(见c)

首先使侧拉板与胎型挡角密贴,用吊锤检查端面上的线是否在同一位置,保证两块侧面拉板的相对位置准确,检查上下两块侧拉板中心线是否在同一铅垂面上,误差应不大于0.5mm。用平尺检测锚下承压板外端面与侧拉板上的锚头定位线重合率,使其误差控制在不大于1mm的范围内。再次测量锚孔中心距(距离+4),在经专检确认合格后完成侧拉板与锚头单元、隔板单元的焊缝焊接。焊后修整并探伤,保证侧拉板平面度≤2mm,侧拉板间间距偏差≤1mm。

5.4 组装端部承压板(见d)

在端部承压板上,以承压板中心线为基准,向两边平行划侧拉板组装边线。侧拉板边与端部承压板上组装线对齐,侧拉板上检查线与端部承压板上检查线分别对齐。焊接侧拉板与端部承压板坡口角焊缝、锚箱腹板与端部承压板坡口角焊缝。焊接锚箱腹板与端部承压板坡口角焊缝时,要采用边焊接边修整的方法,防止出现过大变形。组装公差要求:箱口对角线差≤3mm,错边量≤3mm。组装锚垫板时确保锚下承压板索孔中心线与锚垫板中心线对齐,保证索孔同心度。锚垫板与锚下承压板间隙应不大于0.2mm。定位焊焊接锚垫板。

5.5 钢锚箱端面机加工(见e)

(1)立体划上下端面(侧拉板)机加工线。箱体空间位置调整:通过经纬仪调整钢锚箱端部承压板外侧垂线,使其铅垂于大地,以保证钢锚箱以11.2:1的角度倾斜。通过经纬仪调整侧拉板中心线,亦使其铅垂于大地。检查锚点中心标高,高度差偏差不得大于2mm。以锚点中心为基准,沿箱体上下端面周圈划机加工线,保证上、下端面相平行。综合协调利用各项允许偏差,使各部尺寸和参数组合处于最佳。

(2)端面机加工。加工前将钢锚箱卡固在机加工胎架上,使用移动卧式镗床对钢锚箱侧拉板两端面机加工。机加工完成后焰切侧拉板两端坡口。

5.6 组装水平连接板及竖肋板(见f)

水平连接板组装成框架,焊接对接焊缝并探伤。使用工艺板控制开口间距,框架与钢锚箱组装后拆除。每个钢锚箱含有2组框架,框架成对组装,注意坡口方向。框架中心线返到端面,与端部承压板中心线对齐。座板上平面划中心线,根据中心线向两边平行划侧拉板边线,划端部承压板边线,注意端部承压板边线与中心线相垂直。按线组装水平连接板框架、加劲肋、座板及竖向连接板,焊接并探伤需探伤的焊缝。竖向连接板分中组装,两竖向连接板之间的距离≤1mm。组装完成后焊接其余剪力钉。

水平连接板组装完成后按照步骤(五)进行二次端面机加工。

5.7 预拼装

为保障钢锚箱整体尺寸精度和螺栓孔重合率,应进行整体预拼装。预拼装在专用预拼装胎架上进行,每次预拼装3~4个节段,预拼装高度7.5米~10.5米。钢锚箱预拼装检查合格后,安装锚管套筒。组装时使用专用定心工具测量并调整套筒出口点坐标满足±3mm要求后定位焊接,根据测量数据调整锚垫板位置。预拼装时将端部承压板及竖向连接板的拼接板使用冲钉定位并用螺栓紧固,对未钻制的螺栓孔位置做好标记,待预拼装解体后钻制端部承压板及竖向连接板上部高强螺栓孔。

6 结语

钢锚箱结构复杂,其单元制作及整体组装精度要求非常高。本文对钢锚箱在组装过程中的工艺流程及要点、控制措施等进行了比较详细的介绍,采用这些措施保障了钢锚箱的制造质量,同是大大加快了桥梁的架设的速度。我们将通过此工程的成功数据和经验,为同类钢锚箱的组装提供有利的技术保障。

[1]TB10202-2009,铁路钢桥制造规范[S].

[2]CJJ2-2008,城市桥梁工程施工与质量验收规范[S].

[3]雍晓刚.青银高速济南黄河桥钢锚箱制作技术[J].钢结构,2009.5(24):71-73.