HydroCom气量无级调节系统在大型往复式压缩机的工业应用

2014-12-12周洪建中石油乌鲁木齐石化公司炼油厂新疆乌鲁木齐830001

周洪建中石油乌鲁木齐石化公司炼油厂 新疆乌鲁木齐 830001

炼化行业是国民经济的基础,也是国民工业中能源消耗的大户。因此,提高能源的利用效率是当今炼油企业中一项急需解决的问题。中石油乌鲁木齐石化炼油厂200万吨/年大柴油加氢装置自2011年开工以来受上游装置供料不足的影响,装置常年低负荷运行,其新氢压缩机K-101单台设计满负荷压缩流量至少在19000Nm3/h,而在实际运行过程中装置提供的氢气流量仅为13000Nm3/h左右,采用“旁路回流”调节气量。这种形式的气量调节虽然结构简单能够保证装置的平稳运行,但在目前已经远远不能够满足装置节能降耗的需求。使用这种气量调节方式,必然会造成压缩机电机功率的过多消耗,同时,也增加了机械设备的不必要磨损。

经研究,在新氢机K-101A机组上投用HydroCOM系统,来解决以上问题。HydroCom气量无级调节系统采用的是全程或部分行程强制顶开进气阀,使被吸入缸内但不需要压缩的多余气体重新返回进气管线的“回流调节”,只压缩装置反应实际需要的气体。通过智能化的液压调节机构,不仅使得往复式压缩机的气量调节范围增大,可以快速、精准地控制气体的压力和流量来实现气量理论上0%-100%负荷的连续调节,而且压缩机级间压力控制精度能够达到±0.01MPa。经工业标定,该系统可节电40%以上。从而有效的解决了往复式压缩机流量调节的难题,达到装置最优化的能量消耗,实现系统压力的全自动控制。

通过这种精细的气量调节手段在有效降低装置能耗的同时,也可保证乌鲁木齐石化炼油厂整个氢气管网系统压力的平稳控制,实现全厂氢气利用的最大效率,保证生产运行的安全平稳。对于节约用电能耗、提高炼油厂运行的经济性具有重要的指导意义。

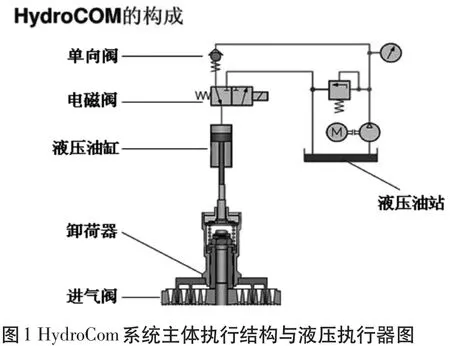

一、HydroCOM工作原理和系统组成

HydroCOM是英文“HydraulicallyactuatedComputerizedcontrolledvalves”的缩写定义,是贺尔碧格公司专门为往复式压缩机开发的液压式气量无级调节系统。

HydroCOM的工作原理是通过即时处理压缩机运行过程中的状态数据,并将信号反馈至执行机构内电子模块,通过液压执行器来实时控制进气阀的开启与关闭时间,实现压缩机排气量0-100%全行程范围的调节,同时运用了“回流省功”原理通过将进气阀的关闭延迟使多余部分气体未经压缩而重新返回到进气总管,在压缩的循环过程中只压缩需要压缩的气量来达到节能的效果。

“回流省功”的原理如图2所示,随着活塞在压缩机气缸中的往复运动,每个气缸侧的一个正常工作循环包括:膨胀(A-B曲线)、吸气(B-C曲线)、压缩(C-D曲线)、排汽(D-A曲线)。当气缸进气终了时进气阀的阀片在执行机构的作用下仍被卸荷器强制地保持在开启状态,压缩过程中进气阀在执行机构作用下仍被强制地保持开启状态,那么压缩过程并不能沿原压缩曲线由位置C到位置D,而是先由位置C到达位置Cr,此时原吸入气缸中的部分气体通过被顶开的进气阀回流到进气管而不被压缩;待活塞运动到特定的位置Cr(对应所要求的气量)时,执行机构使顶开进气阀片的强制外力消失,进气阀片回落到阀座上而关闭,气缸内剩余的气体开始被压缩,压缩过程开始沿着位置Cr到达位置Dr,气体达到额定排气压力后从排气阀排出容积流量减少。

HydroCOM的液压控制系统采用时间控制方案,通过记录曲轴的相位角来确定进气阀的关闭时刻,实现气量控制。它的中心部件是一个安装在吸气阀上的高精度、高灵敏度的电磁阀,在压缩机吸气终了时,电磁阀使吸气阀仍保持开启状态,活塞反向运动时,通过控制不同的曲轴相位角来控制吸气阀关闭的时间,实现压缩机排气量0~100%全行程范围的无级调节。在HydroCOM系统的控制下,压缩机的进气阀不再是依靠压差工作的自动阀,而是一个由外置动力驱动的强制阀。通过执行机构的动作,压缩机的负载可以在曲轴回转中从0加载到100%。

HydroCOM系统的基本组成主要由以下几部分组成:中间接口单元CIU、执行机构HA、液压油站HU、上死点传感器TDC及服务器单元HSS。

二、HydroCOM系统的实时优化调节及运行优势

乌石化200万吨/年大柴油加氢装置共有两台新氢压缩机K-101A/B(一投一备),都为两列二级压缩的对称平衡型往复式压缩机,使用高压电机(6000V)驱动。A机组采用HydroCOM系统进行气量调节;B机组仍采用老式的电磁阀控制仪表风—全行程顶开进气阀门的气量调节方式。K-101A机组在采用HydroCOM气量无级调节系统后可实现气量0-100%负荷的无级调节。通过设定装置需要的压力值,就能快捷的将压缩机的流量控制在所需要的范围内,一般情况下压缩机入口流量调节器的开度只需要控制在60%-70%左右时,压缩机输送的气量就完全可以满足目前装置低处理量生产的需求。

K-101A机组在采用HydroCOM系统后,不仅增长了设备安全运行的周期,而且更容易判断出机组气阀的事故状况。该机组采用的强制顶开进气阀的气量调节方式,在运行过程中保证反应系统压力稳定的前提情况下,卸荷器在控制进气阀碟片的动作过程中,开、关动作缓慢平稳,不会造成类似于K-101B过于频繁的开、关动作,这无形中延长了该机组的气阀使用寿命,节约了设备检修的成本。同时,在投用HydroCOM系统后,机组通过调节控制吸气阀的关闭时间,来控制排气量,是一种节能明显、安全的气量调节方式。此外,HydroCOM系统在调整吸气阀开启过程中,可以控制吸气阀碟片的运行轨迹,减少碟片的撞击,延长吸气阀片的使用寿命。这个作用对往复式压缩机效益明显,减少了阀片的磨损,避免了不必要的停机切换检修过程,达到节约检修成本的显著效果。

此外,HydroCOM系统还具备较高的安全保障性。当Hydro-COM的安全联锁保护系统检测到无法正常运行的信号后,系统则会自动将HydroCOM系统切除使压缩机恢复到原旁通控制下工作(及K-101B的气量负荷控制方式),避免发生不必要的次生事故,压缩机无需停机处理故障;当故障排除后在压缩机运转的情况下,可重新投用HydroCOM系统,避免了不必要的开停机切换步骤,大大减轻了操作工的工作量,整个操作过程简单易行,这样也可以最大限度地保证生产装置的安全运行。正是由于两台压缩机气量的控制方式不同,从而有效的解决了装置运行的经济性和能耗问题。

1.HydroCOM系统投用后加氢新氢压缩机组的运行工况对比

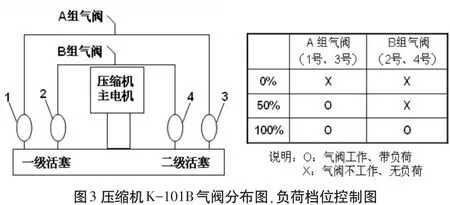

K-101B机组负荷只能分档粗调设定在0-50%-100%三个档次控制,在实际运行过程中,由于装置常年低处理量,无法实现满负荷操作。只能通过档次调节和“旁路回流”调节相结合的方式来满足工艺要求,其能耗的损失>40%,无法实现流量的精细调节;同时,在机组负荷切换过程中操作波动大,更容易造成全厂整个氢气系统的压力波动,对上、下游产氢和用氢装置的操作都有很大的负面影响。因此,K-101B机组在实际运行过程中仅作为备用机组使用,开机时间<200h/年。由于两台压缩机采用不同的流量控制方式,也使得机组的运行工况出现了很大的差别。

K-101B机组运行时,压缩机的流量通过卸荷器顶开吸气阀来控制,日常卸荷器档位在50%时,压缩机输送的流量无法满足装置的工艺需求;只得将卸荷器的档位调至100%控制,此时压缩机处于满负荷工作的状态,但压缩机输出的气量已经远远超出装置低处理量时的工艺需要。因此,多余的被压缩气体只能通过压缩机出口的旁通线回流调节,重新输送回压缩机入口的气体缓冲罐。此时压缩机出口旁通线上的回流控制阀开度在50%以上,从控制阀的开度就可以很直接反映出大量多余的气体被重复循环压缩,造成机组功率不必要的浪费做功。进气阀门的使用状况可以从图3看出,压缩机K-101B在50%负荷运行时,始终是A组气阀(1号,3号)动作开、关,压缩机活塞每往复动作一次,只有靠曲轴外侧的缸头气阀(1号,3号气阀)动作开、关作功。而内侧气阀B组气阀(2号,4号)在整个活塞往复运动过程中,由于卸荷器未得到电磁阀的开、关动作信号始终是不作功,这样的压缩作功方式使得K-101B电机浪费了大量的电能。另外,在50%负荷运行时,K-101B机组始终是单组气阀-A组(1号,3号)气阀开、关动作,长周期的运行更容易造成该组阀片的金属疲劳作功,增大阀片破损的概率,缩短机组平稳运行的周期,增加停机检修的

次数。同时,K-101B机组在运行过程中,伴随着每次活塞的往复运动,机组的进、排气阀片配合动作开、关,长时间的阀片开、关动作更容易增大进气阀门的故障率,造成不必要的停机检修。

2.HydroCOM系统投用后的显著节能效果

从图3表压缩机的运行参数对比,可以看出采用的Hydro-COM系统后,A机在运行时所消耗的电流明显远远低于B机,而电机负荷的差异也使得电机定子的温度、电机电流、压缩机轴承温度等参数也出现了明显的差别。因此可以得出结论,通过HydroCOM系统合理控制机组负荷,能够有效的减少压缩机不必要的机械磨损,延长设备的使用寿命,保证装置的长周期平稳运行。

表1 新氢机组K-101A/B在装置相同处理量下日常运行参数比较

K-101A机组在装备HydroCOM系统后,最大限度的节约了能耗。在装置正常运转状况下,该机组能够达到理想节能效果为近50%。从图3数据可比较看出B机组正常170A,而A机组仅为90A,A机组相对于B机组整体减少能耗40%以上。对比可以看出K-101A机组运行每小时比K-101B节约80A的高压电,按装置开工8400h/年来计算所节约的电费如下:

年节约电费=电流×电压×使用小时数×单价(工业用电0.31元/度)

可见仅从节能的角度来看,实施HydroCOM系统每年可为装置减少能耗费用120多万,所带来的经济效益是非常客观的,能够为企业最大限度的降低生产成本。所带来的投资回报更是显著的。

3.HydroCOM系统投用所产生的问题及处理方案

当装置低处理量运行时,新氢系统机组K-101A在投用HydroCOM系统后,与反应系统压力投串级控制,由于反应系统对新氢的需求量较低,导致该机组较低负荷运转,一级气门开度<50%。在此工况下运行,该机组的振动骤然增大,并带动管线的共振,振动幅度超出化工设备安全运行(加强监测)的限度。同时,由于机组的振幅过大,带动电机前、后端共振。尤其是当装置运行的负荷越小,机组整体的振动就越大。针对该机组振动增大引起了我车间的高度重视。在联系厂家及分析原因后,决定开大新氢系统的回流调节控制阀,人为控制增大该机组的运行负荷,以保证其气门开度在50%以上,通过上述HydroCOM系统与装置工艺旁路相结合的气量调节方式,成功的解决了该机组振动增大以及所引起的管线共振问题。大型往复式压缩机的运行特点决定其气流脉动是不可避免的。机组必然会产生一定的振动,并连带连接的附属设备共振,而设备及管道的振动会引起管路及附属设备连接部位松动,使振动部位金属疲劳,轻则造成法兰连接螺栓松动而引起泄漏,重则导致设备工艺管线金属疲劳断裂而失火引起爆炸。减振并不是消除振动,而是把振动减小到最低限度。通过车间合理的工艺调整,成功的解决了该机组低负荷时的减震问题,并积累了相关的运行经验。同时,由于该机组在低负荷状态下运行时,其二级出口压力与反应系统的背压有关。一级,二级的压缩比的相对偏差较大,造成设备的动平衡被破坏,也是引起机组与管道振动增大的原因之一。通过提高该机组的运行负荷,使压缩机重新恢复动平衡,避免了该机组的机械振动与管道内的压缩气体气流脉动所产生的共振发生。

当装置开、停工以及装置低处理量运行时,尽量避免或减少该机组低负荷运行的工况时间。虽然该机组的设计负荷可控制在0-100%的范围内进行调节,但在实际运行过程中,负荷的有效调节范围应控制在30-100%。在>50%负荷时,可将加氢反应系统压力与HydroCOM系统投自动串级控制,由HydroCOM系统负责负荷控制;当负荷小于30%时,应采用旁路回流调节与Hydro-COM系统相结合的气量控制方式,开大旁路回流,人为增加设备负荷,保证机组负荷在50%负荷以上,通过上述合理有效的调节手段,达到减少设备管线共振及机组振动,保证装置的安全运行,避免不必要的安全事故的发生。此外,新氢机组K-101A/B间正常切换时,可手动设定A机组的负荷在0—100%之间,作到新氢机组间的无冲击切换,保证整个加氢系统压力以及全厂氢气管网系统的压力稳定。我装置在保留原厂家控制方案的同时,通过生产运行总结,结合本装置生产特点,更加合理的设定和利用了HydroCOM系统的流量控制,完善了HydroCOM系统运行控制方案。

(1)HydroCOM系统的维护检修

该装置2013年7月即将面临大检修,针对检修过程中对该机组的相关检修工作,在检修HydroCOM系统前,应先关闭气量无级调节系统控制柜的主电源,另外,在现场对执行机构的上油,漏油,回油管线进行标识,区分,防止回装时出现管线接错。此外,在每个进气阀室的外盖上也要作好相应的标识,确保回装到原位置。

在日常的检查过程中,在现场检查应注意检查执行机构有无漏油现象。定时检查漏油收集罐的液位。同时,仔细监听压缩机气阀和执行机构的声音,如果有异常声音要及时拆卸检修。

在中控DCS的日常监控过程上,要注意压缩机的进气温度和其阀室外盖的温度。每一个执行器在靠近阀室外盖处都安装了一个温度传感器。这些传感器将温度信号连续的传送的DCS系统。如出现某一只温升变大并偏离同级进气阀的日常温度,则说明该进气阀门的气体回流量大,温升才会升高,而造成的原因可能是阀片破损出现泄露,应及时检修更换。上述温度传感器能够通过观察比对,准确的反映出进气阀、卸荷器和执行器的故障,可及时的保证装置的平稳运行。HydroCOM系统的核心件-高速电磁阀的使用寿命也与其工况温度以及动作频率有关,因此应严格监控其温度的变化。同时,检查压缩机的各级控制信号,如出现大的偏移,则说明该级的工作不正常。检查液压油站的温度,液位和压力都要在设定值范围以内。尽可能减少HydroCOM系统执行机构的零件故障率,减少维护次数,节约维护成本。

结论

HydroCOM系统是一种简单高效的往复式压缩机流量调节方式,通过先进的控制理论和机电技术HydroCOM系统具有极高的控制动态特性,可以根据不同的操作要求精确的控制压缩机各级的状态参数,高度集成的自动化系统使得压缩机的控制更趋合理,能够实现压缩机的平稳启动、平稳加载、无冲击切换及平稳停机等操作,同时HydroCOM系统通过精确的控制气量能够最大限度的节约能源有效降低生产成本。

通过HydroCOM在200万吨/年柴油加氢装置的实际应用,在开停机、切换操作、节能等方面均达到了预期目的,保障了机组的安全平稳运行。尤其是经济效益显著,投资回收期在19月左右。该系统在大功率往复式压缩机低负荷运转时有较好的节能减耗效果。同时该系统在我装置的成功应用也证实HydroCOM无级调速系统是一个成熟的技术,虽然其一次性的投资较大,但能获得良好的经济回报,在使用HydroCOM系统前应将本单位压缩机配置和装置的负荷变化情况进行综合评估。。建议该Hydro-COM系统更多的使用在压缩机选型偏大或者工艺流量变化比较大的地方,体现出更加显著的经济效益。

[1]曹华民HydroCOM气量无极调节系统在蜡油加氢装置新氢机上的应用[期刊论文]-中外能源2010.

[2]何文丰气量无极调节系统在往复压缩机机上的应用[期刊论文]-化工设备与管道2008,45(5).

[3]梁涌 往复压缩机机气量无极调节系统的原理及应用[期刊论文]-压缩机技术2007,3.

[4]李子涛 HydroCOM系统在4.1Mt/a柴油加氢氢气压缩中的应用[期刊论文]-广州化工2010,3.