设备维修与生产排程问题之研究

2014-12-12杨永康

杨永康

(云南德胜钢铁有限公司装备部,云南楚雄 651200)

设备维修与生产排程问题之研究

杨永康

(云南德胜钢铁有限公司装备部,云南楚雄 651200)

探讨如何使用数据库的方式进行生产系统中主要设备各单元之失效间隔时间与所需的维护置换工时之分析,以及生产排程、维修及保养排程关系,提出连续性生产线的动态排程架构理念来排定生产作业时间。

设备维修 生产排程 问题研究

在过去排程问题多以探讨各种不同的生产模式下应如何排定生产排程或选用不同的排程绩效来探讨排程。然而对于一个复杂且连续性生产系统,若只是单纯的在可靠度、可用度或维护成本…等准则中,只取单一准则或其中几项来制定维护策略,则可能面临实际上要求生产而无法执行维护及保养的情况,故在排定维护保养策略时,应在连续性生产线的动态排程架构下来制定,才是最适当的方式。

1 背景现状

随着社会的进步,对于生产排程及维护排程方式亦需要有所升级。随着系统愈为复杂,需要考虑的变量也越来越多,如何正确地评估其重要程度做成有效的决策绝非传统决策模式所能解决。

2 重要性

生产计划一般而言包括生产安排及维护安排两部分,排程问题亦多以探讨各种不同生产模式下应如何排定生产安排或选用不同的排程绩效来探讨排程的方法,而缺乏探讨有关生产安排及交货期对维修保养的影响,要如何在已经排定之生产计划后,对于不同的生产作业策略以影响生产绩效较小之情况下,将维修保养作业排入生产排程中,是重要之关键。

3 保养策略的演进过程及问题说明

3.1 1950年以前维修方式以“事后维修”为主

机器发生故障之后才进行修理,属于以故障为主的被动式管理,对于设备故障频率的降低并无积极的帮助,但对生产作业及交货期的影响非常大。

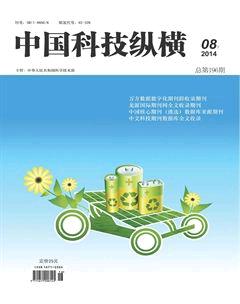

图1 串联系统之可靠度方块图

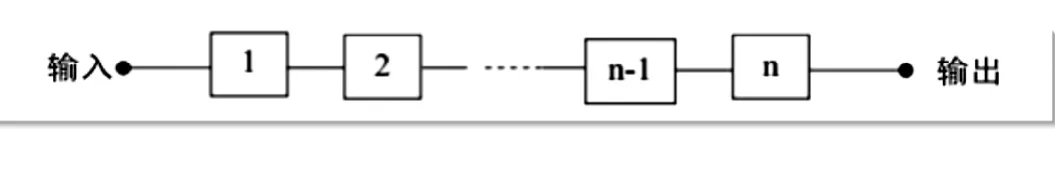

图2 并联系统之可靠度方块图

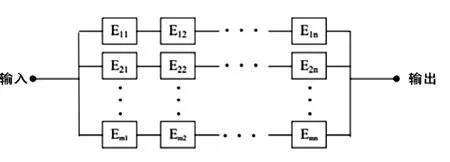

图3 并串联系统之可靠度方块图

3.2 1950年后“定期维护”为主

依排定时间表定期进行侦测、检查等,以及时发现问题而予以矫正及预防;属于以时间为主的较主动维护方式,对生产作业及交货期的影响较大,属于选择性的维修保养。

3.3 1980年后“预测或预知”式保养为主

属于全面性的维修保养,透过连续或间断的方式监控搜集设备的各重要参数,在设备尚未发生异常或故障前采取适当的维护动作﹐以消除可能发生的故障。属于以设备生命周期为主的主动维护方式,但对生产作业及交货期的影响仍然较大。

3.4 2004年后以“动态机会性的维修保养”为主

近年来由于计算机数据库系统的进步,可将历年来的维护保养纪录存放在计算机内,所以就能够透过此方式实时得知各设备的状况,进一步利用搜集到的设备最新情况产生实时保养建议,并依据设备在该决策点的状态决定出应该采取之最佳保养动作以降低损失是今后设备维修保养的发展趋势。

4 维修置换策略

在维修置换策略的探讨上,系统维护策略主要依照预防置换的时机来探讨,可大概归类如下:

(1)年龄置换策略。系统被置换于发生故障或年龄等于T时,视何者先发生。每一次置换表示另一新周期的开始。则在长时间下可得到成本率函数,可推导最佳置换年龄T,使得成本率最低。

(2)区间置换策略。系统被置换于发生故障及时间T、2T在不同时间的区间置换。求出时间的区间T、2T内的故障次数。依此可推导最佳周期时间*T,使得成本率最低。明显的,上述两种维修置换策略对于故障系统皆以新系统置换为原则。

(3)失效置换策略。维修置换策略考虑系统在时间区间[0,T]内故障以小修理修复,直到大于或等于时间T时才将系统予以置换。然而当系统发生致命故障时,置换系统往往比小修理来得有利。

(4)周期置换策略。此置换是以周期置换作为处理。因此可以推导出最佳的预防周期置换时间。将小修理的观念引入冲击模型,同时考虑系统置换于累积磨损量超过Z时,视第N次故障或者是时间T何者会先发生作为置换依据。

(5)逐次预防维修的策略。考虑系统失效受制于故障的发生,并且考虑随机的小修理成本及操作期间的维护成本,假设在每次维修后系统的寿命分配改变,而改变的方式是随着维修的次数增加,则寿命分配的危险率亦会增加。

5 系统可靠度

一个系统往往由很多的零组件所组成,要对系统的可靠度做一个合理的预测和评估,除了要先知道系统各组件的可靠度、失效率等数据外,仍需了解系统中各组件间的关系,借着可靠度方块图,经简化及分解技巧,方可估算系统的可靠度。以下就说明不同的系统组合结构及其系统可靠度如何选择:

5.1 串联系统

在串联系统必须每一个分系统均正常操作,系统才能满足既定之工作需求,在此系统中任一组件或分系统故障皆会导致系统故障。假设系统由n个分系统所组成之串联系统之可靠度方块图,如(图1)所示,且各分系统均互相独立,则系统可靠度(Rs)为各个分系统可靠度(Ri,i=1,2,..n)之乘积,亦即

5.2 并联系统

并联系统是另一种常用的系统可靠度模式。在并联系统中,只要任一分系统功能正常,系统即能满足既定之工作需求。一般而言,大都使用在某些重要系统中,其系统可靠度方块图如图2所示。

5.3 复联系统

某些设计须利用并联与串联合并而成的模式或更复杂的模式来分析。至于串、并联复合系统又可分为并串联系统与串并联系统两种。图3为并串联系统之可靠度方块图,其分析的过程可先求得属于串联模式之各分系统的可靠度,再以并联系统模式推演得所示之并串联系统的系统可靠度RS为其中Rij,i=1,2,..,m;j=1,2,.n代表第i个并联分系统中,第j个串联单机之可靠度。若各单机均由相同组件所构成,且可靠度均等于R(Rij=R,i=1,2,..m;j=1,2,..n),则此并串联系统可靠度可简化为

5.4 n中取k复联系统

此种复联系统与并联系统有部份不同,当系统成功的要求须在n个相同的复联分系统中,至少有k个功能正常,系统才能保持正常运作,这种复联系统即称为n中取k复联系统。

6 结论与建议

针对连续性生产系统,透过连续或间断的方式监控搜集设备的各重要参数,结合历年来的维护保养纪录集合在计算机内,借助计算机数据库系统建立相应模型综含分析,就能实时得知各设备的状况以作为决策使用。在已排定之生产计划后,适时提出保养建议,将维修保养之作业排入生产排程内制定连续性生产线的动态排程架构,是今后设备维修保养的发展趋势。

[1]陈学楚主编.现代维修理论[M].国防工业出版社,2003.