随钻测井仪器舱体的强度校核方法

2014-12-11李铁军史宏江杨文景闫国兴王海森

李铁军,史宏江,杨文景,闫国兴,王海森

(中国石油集团钻井工程技术研究院 北京石油机械厂,北京100083)

随钻测井仪器舱体的强度校核方法

李铁军,史宏江,杨文景,闫国兴,王海森

(中国石油集团钻井工程技术研究院 北京石油机械厂,北京100083)

随钻测井仪器在钻井过程中受到多种交变载荷共同作用,用传统强度校核方法难以计算仪器舱体的强度。以某型随钻测井仪为例,介绍了基于有限元的仪器舱体强度校核方法。该方法通过分析载荷特性和约束情况,利用有限元数值模拟方法建立仪器舱体受力模型,分析应力分布情况。分析结果表明:该仪器舱体最大应力小于材料的屈服强度,满足钻井工况要求,为该仪器舱体的结构设计提供了理论依据。

随钻测井仪;舱体;强度;有限元分析

随钻测井仪器中安装有若干传感器、电路和电池等,需在仪器舱体上沿圆周方向加工各种沟槽,在很大程度上削弱了仪器舱体的抗弯、抗扭及抗拉强度[1-2]。仪器舱体在整个钻具组合中是一个比较薄弱的环节,一旦失效就会造成严重的井下事故。因此,在井下仪器舱体设计时有必要模拟实际工况,对仪器舱体进行强度校核,确保设计强度满足使用要求。

1 仪器舱体的强度校核

在定向钻进和复合钻进过程中,随钻测井仪器的舱体在多种交变载荷共同作用下,受弯曲、扭转、拉伸、振动、高温、高压等多种因素的影响,如果设计强度不满足使用要求,可能发生仪器舱体与钻杆连接螺纹断裂、舱体危险截面处扭断等失效形式。

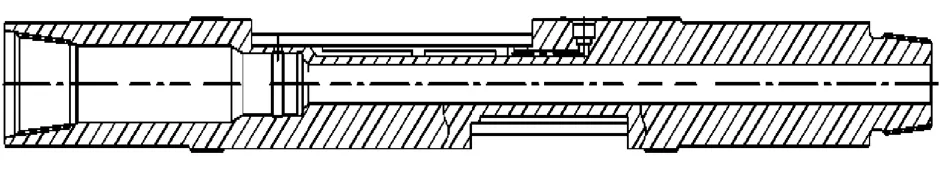

以某型随钻测井仪为例,介绍该仪器舱体的结构强度校核方法。该仪器舱体结构如图1所示。按照GB/T 24956—2010《石油天然气工业钻柱设计和操作限度的推荐作法》[3]进行连接螺纹抗扭能力计算,再应用ANSYS有限元分析软件对仪器在最大载荷工况(钻压100 k N,压力140 MPa,转矩12 000 N·m)下进行有限元分析。

图1 某型随钻测井仪的舱体结构

1.1 连接螺纹的结构参数和材料参数

仪器舱体两端连接螺纹均为3⅟²IF,公母螺纹外径均为ø120.65 mm,倒角处直径为ø118 mm。仪器舱体内孔通径ø66 mm。仪器舱体材料为无磁钻铤管材,屈服强度为758 MPa,抗拉强度为965 MPa,4倍直径标距长度的最小伸长率13%,材料最小硬度285 HB。由API SPEC 7(FORTIET H EDITION)10.2表得到3⅟²IF螺纹参数如表1~2所示。

表1 3⅟²IF螺纹参数

表2 3⅟²IF牙形参数 mm

1.2 连接螺纹转矩计算

螺纹端部台肩平均接触半径:

Rs=(OD+Qc)/4=(120+103.58)/4=56.058 mm

式中:OD为母螺纹外径;Qc为母螺纹大端光孔直径。

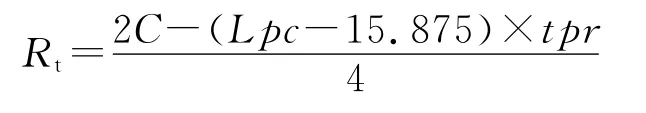

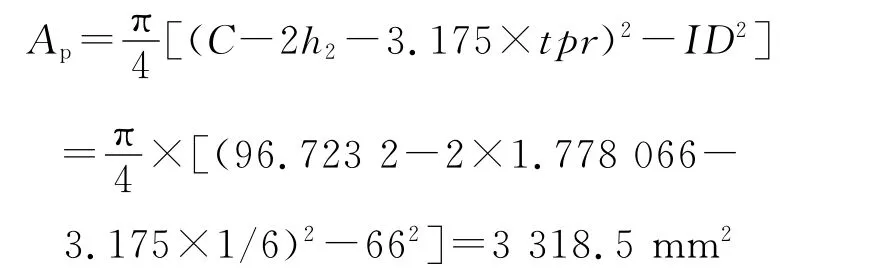

公螺纹基面以右的平均中径之半:

式中:C为公螺纹基面中径;Lpc为公螺纹长度;t pr为螺纹锥度。

距母螺纹端面9.525 mm处内螺纹的环面积:

距公螺纹端面19.05 mm处的最小环面积:

式中:h2为螺纹牙底距中径的距离;I D为公螺纹孔直径。

可见Ab<Ap,故该仪器舱体连接螺纹的薄弱环节在母螺纹处。

材料屈服强度σs=758 MPa,螺纹预紧力值S=σs/2=379 MPa

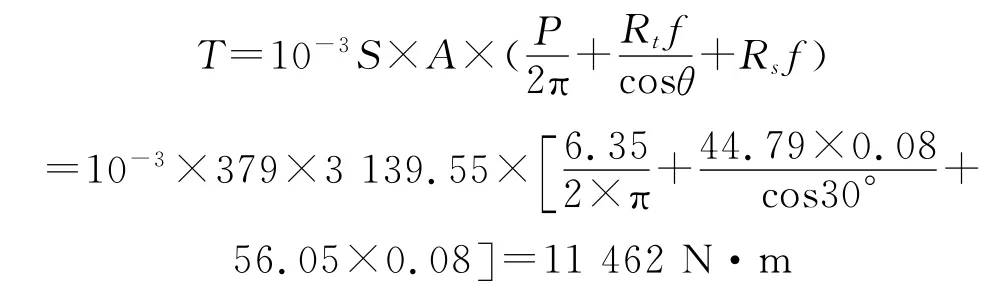

旋转台肩连接螺纹的上紧转矩:

式中:T为螺纹上紧转矩;S为因转矩T而产生的力;P为螺纹节距;Rt为公螺纹基面以右的平均中径之半;Rs为螺纹端部台肩平均接触半径;θ为螺纹牙形半角;f为摩擦因数;A为计算点截面积,A=min{Ap;Ab},Ap为距公螺纹台肩19.05 mm 处的最小环面积,Ab为距台肩9.525 mm处母螺纹的环面积。

由GB/T 24956—2010《石油天然气工业钻柱设计和操作限度的推荐作法》,使旋转台肩连接屈服所需的转矩:

式中:T为螺纹上紧转矩。

因此在该仪器舱体实际钻井应用中,3⅟²IF螺纹上紧转矩应为11 462~22 924 N·m。

利用理论公式计算只能计算仪器舱体承受单一载荷作用的情况,对于复杂工况无法进行详细校核。为了反映真实载荷作用情况,必须借助有限元软件进行全加载分析,上述螺纹强度理论计算为仪器舱体强度有限元分析建立了边界条件。

2 有限元分析

为校核该仪器舱体强度是否满足实际钻井工况需求,采用商业有限元分析软件对仪器舱体进行了有限单元离散分析。仪器舱体最大载荷工况:钻压100 k N,压力140 MPa,转矩12 000 N·m。仪器舱体选用的材料为无磁钻铤管材,弹性模量为200 GPa,泊松比为0.28,屈服强度为758 MPa。

2.1 实体建模与网格划分

建立合适的仪器舱体实体模型是正确划分有限元网格的基础。建立实体模型时,应根据仪器舱体的具体特征对形状和大小进行必要的简化处理,以提高网格划分的成功率,同时减小工作量[4]。因此,删除对分析结果影响较小的特征结构,例如仪器舱体上的螺纹孔,舱体上的过线孔等。

仪器舱体结构较为复杂,在纵向上存在较多的尺寸突变,对于重点部位关键截面网格划分要更细,对于结构单一处如舱体圆筒可以简化单元数量[5]。为了提高计算精度,采用四面体单元网格进行划分,共划分单元1 351 351个,节点2 070 112个,单元划分已足够密集,满足仪器舱体的应力描述需求,网格划分结果如图2所示:

图2 仪器舱体网格划分模型

2.2 载荷和约束分析

根据实际钻井工况,模型的边界条件设定为:仪器舱体公螺纹端固定,母螺纹端沿轴向施加100 k N钻压,12 000 N·m的转矩,内孔、外圆表面施加140 MPa的压力。仪器舱体受力和约束情况如图3所示。

图3 载荷与约束模型

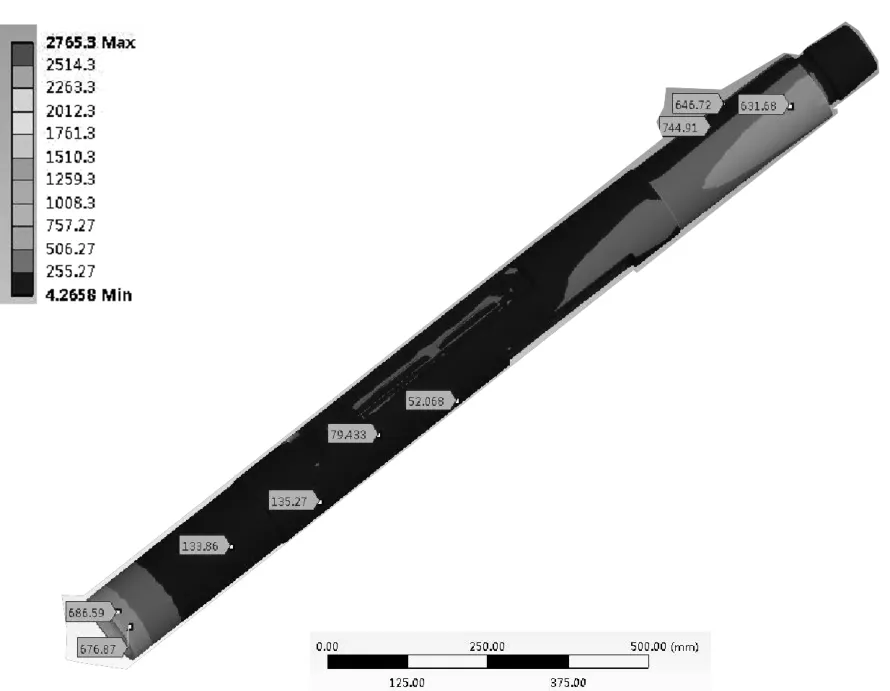

2.3 有限元计算结果

在施加最大载荷工况下,仪器舱体最大应力为744.91 MPa,小于材料的屈服强度758 MPa,因此该仪器舱体设计满足实际工况要求。仪器舱体等效应力云图如图4所示,通过对应力云图分析可知,局部出现应力集中异常点,这些异常点为计算时网格歧变导致不收敛情况可以忽略,仪器舱体两端螺纹连接处应力最高,为薄弱环节,应对结构进行优化设计以避免失效。

图4 仪器舱体等效应力云图

3 结论

1) 在实际钻井工况中,测井仪的舱体承受多种交变载荷共同作用,利用有限元模拟实际工况能较好地预测该舱体的应力状态,从而为井下仪器的结构设计提供理论依据。

2) 公式计算与有限元相结合的方法为仪器强度校核提供了一个新的方法,该方法既可以弥补手工无法计算复杂截面的问题,也可以解决有限元分析特殊螺纹连接造型、网格划分复杂计算误差大的不足。

3) 通过有限元分析能够有效指导设计人员对仪器舱体进行优化设计,避免因强度不满足要求而引起的井下事故。

4) 在仪器舱体出厂前,还应在转矩试验台上按最大载荷进行加载试验,检测仪器舱体强度。

[1] 肖红兵,马哲,李闪,等.随钻自然伽马井下测量仪器的研制[J].石油仪器,2002,16(2):15-17.

[2] 姚文彬,李辉,尚捷,等.随钻自然伽马测井仪研制[J].电子测量技术,2013,36(6):42-45.

[3] GB/T 24956—2010,石油天然气工业钻柱设计和操作限度的推荐作法[S].

[4] 侯晓东,刘宏亮,左其川,等.连接方式对隔水管法兰试压应力分布的影响[J].石油矿场机械,2013,42(8):8-13.

[5] 彭旭,胡文礼,艾志久,等.软硬交接地层导向孔钻进轨迹预测[J].石油矿场机械,2013,42(7):19-22.

[6] GB/T 22512.2—2008,石油天然气工业旋转钻井设备.第2部分:旋转台肩式螺纹连接的加工与测量[S].

[7] 刘鸿文.材料力学[M].4版.北京:高等教育出版社,2004.

Strength Check Method of Logging-While-Drilling Instrument Cabin

LI Tie-jun,SHI Hong-jiang,YANG Wen-jing,YAN Guo-xing,WANG Hai-sen

(BPM,CNPC Drilling Research Institute,Beijing 100083,China)

In the process of drilling,thelogging-while-drilling tool is under theinteraction of multiple alter nating load,t he traditional met hod is difficult to calculate t he strength whet her t he instr u ment cabin strength meets the drilling condition demand or not.In order to solve this problem,an instr u ment cabin is taken as an exa mple to intr oduce a kind of instr u ment cabin strengt h method based on finite element analysis.The method,based on the analysis of theinstr u ment cabin l oad characteristics and constrained conditions,using t he finite element nu merical si mulationtechnology to build t he instr u ment cabin stress model,analyzes the stress distribution of the instr u ment cabin.The analysis results show that the instr u ment cabin maxi mu m stress is less than t he yield strengt h of t he material and t he instr u ment cabin str ucture can satisf y t he drilling requirements.The analysis results provide a theoretical basis for theinstrument cabin structural design.

logging-while-drilling tool;instr u ment cabin;strengt h;finite element analysis

TE927.602

A

1001-3482(2014)06-0058-04

2013-12-17

国家科技重大专项“窄密度窗口安全钻完井技术及装备”(2011ZX05021-003)

李铁军(1980-),男,河北任丘人,硕士研究生,主要从事随钻仪器结构设计制造方面的研究,E-mail:349244627@qq.com。