焊制三通的应力分析

2014-12-11方小里刘彬超吴久江

方小里,刘彬超,吴久江

(哈尔滨锅炉厂有限责任公司,黑龙江 哈尔滨 150046)

0 概 述

三通联接件是压力容器和压力管道系统中常用的受压管件,如果三通联接件失效破坏,容易导致整个管路系统的瘫痪,因此,在工程设计中,应对焊制三通的强度计算引起重视。由于三通的结构特殊,主管与接管相贯通,这相当于在圆柱筒体上开大孔,这种焊接结构使应力分布较复杂。在石油化工行业中,普遍采用了大直径的焊制三通,所以,研究焊制三通的应力分布规律,在工程设计中具有实用价值。

1 结构参数

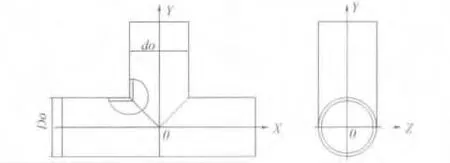

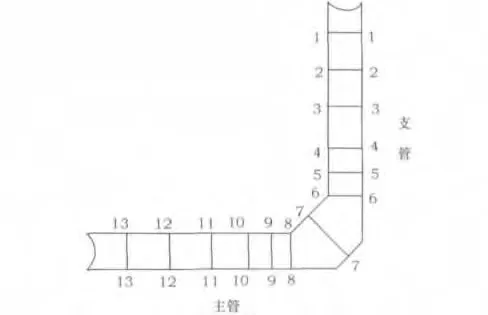

三通结构由1个主管和1个支管组成,如图1所示。钢管材料为20号钢(GB9948),材料的设计温度为200℃,许用应力为 [σ]=131 MPa,泊松比ν=0.3其他材料参数,如表1所示。表1中序号1~2是2种不同压力下的等径三通,序号3~4是2种不同压力下的非等径三通。

图1 三通结构简图

表1 三通的结构参数表

2 模型边界条件

为了便于分析,将三通简化为两个理想圆柱体正交相贯的结构,且不考虑焊缝加强的影响。由于三通结构和载荷的对称性,取模型的1/4进行分析,单元类型选用实体单位solid92。

主管左端面限制X、Y、Z三向位移,右端面限制Y、Z向位移,只允许端面的轴向位移,支管上断面限制X、Z向位移,只允许轴向位移,在对称面上施加对称边界约束。为了消除端部约束对计算部位的影响,支管及单侧主管的长度取2倍管径。

在主管及支管的内表面施加内压(按表1),横截面上施加由于内压引起的等效截面拉力。等效截面拉力的计算公式如下:(具体数值见表1)

式(1)中:P —等效截面拉力,MPa;

Pc—计算压力,MPa;

Do—管子外径,mm;

Di—管子内直径,不计材料负偏差,mm。

对三通的有限元模型进行网格划分时,应根据应力梯度大小,确定网格的疏密程度。适当地增加主、支管相贯区的单元格密度,在距离相贯线较远的主、支管端部,划分的网格相对稀疏。

3 结果与分析

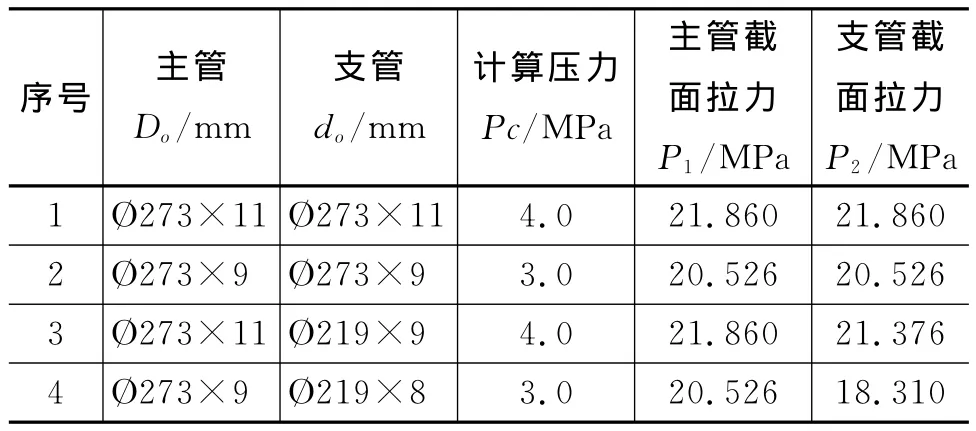

应力计算结果,如图2所示。图2中(a)、(b)分别为Ø273×11mm、Ø273×9mm等径三通的应力分布云图,图2中(c)、(d)分别为主管 Ø273×11 mm与支管Ø219×9mm、主管Ø273×9mm与支管Ø219×8mm异径三通的应力分布云图。

图2 应力分布云图

由图2的应力分布图可知,在三通主、支管相贯连接区域有严重的应力集中现象,且肩部的应力比腹部的应力大,最大应力点发生在肩部的内壁,此处为危险部位,容易出现裂缝,发生局部屈服等破坏形式,宜采用较合理的焊缝结构,改善其受力状态。对比等径三通和异径三通的应力分布云图可知,异径三通的受力状况比较恶劣。

由于三通内外表面各点均处于复杂的应力状态,为得到更详细的应力分布特性,可将主应力分解后求得等效应力。选取应力最大处的长轴截面,确定适当的评定线,采用线性分析法对三通的应力分布进行研究。评定路线的划分,如图3所示。评定路线的位置分布在支管和主管各部,选取13个路径进行分析。

图3 评定路线位置

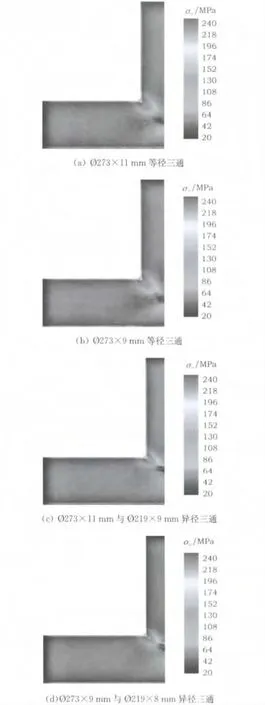

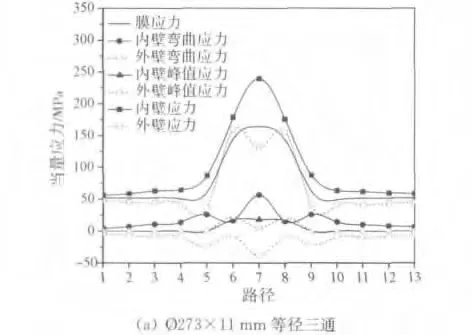

等效应力的分布,如图4所示。图4中(a)、(b)分别为Ø273×11mm、Ø273×9m等径三通沿路径的应力分布曲线,图4中(c)、(d)分别为主管Ø273×11mm与支管Ø219×9mm、主管Ø273×9mm与支管Ø219×8mm异径三通沿路径的应力分布曲线。

图4 应力分布曲线

由图4中(a)可知,三通上各点应力随着所处管壁位置的不同而不同。在远离主、支管相贯处,应力分布基本和直管处应力相同,内壁应力约52MPa,外壁应力约32MPa;三通的内外壁应力在相贯处发生波动,均产生较大的应力梯度,且在路径7出现峰值应力,内壁应力约245MPa,外壁应力约148 MPa。说明最大应力点发生在三通肩部的内壁侧,且肩部的应力水平大约为直管处应力的5倍。

由图4中(a)可知,膜应力在路径5和9之间突然增大,因此处的结构发生改变,应力分布不均,引起很大的局部薄膜应力。内壁弯曲应力在路径3之后逐渐升高,在路径7达到峰值,然后应力开始降低,到路径10之后,应力值基本趋于平稳,因为在管内压力的作用下,过渡区的倒角处发生变形,向外扩张。外壁弯曲应力在路径5、7、9处产生负值,这是因为在内压力的作用下,内壁扩张,外壁压缩。图4中其它图形的应力分布趋势与(a)相同,说明三通的危险区发生在主、支管的过渡区。

对比图4中(a)、(b)与图4中(c)、(d)的应力分布曲线可知,当主管直径相同时,异径三通的受力状况比等径三通的受力状况更为恶劣。当主管的各项参数相同时,压力及管壁厚度越大,最大应力的峰值就越高。

4 结 语

(1)有限元的分析结果表明:在焊制三通相贯线位置附近的应力集中严重,其应力值比直管段位置处的应力值高出约5倍。三通肩部的应力比腹部的应力大,且应力最大点发生在三通肩部的内壁。因此,在焊制三通的制造过程中,宜在肩部和相贯线处采用合理的焊缝结构,改善受力状况,提高焊制三通的承压能力。

(2)利用ANSYS有限元软件,将焊制三通应力计算的结果进行线性化处理,分解为薄膜应力、弯曲应力和峰值应力。计算的结果表明:3种应力值在相贯线位置均有较大的波动,且在某些部位出现了应力最大值。在管内压力的作用下,因管外壁的弯曲使管内壁扩张,管外壁因而产生了压缩现象,也使过渡区的管外壁弯曲应力产生了负值。

(3)异径三通的受力情况比等径三通的受力情况更为恶劣。当主管参数相同时,管壁的厚度越大,焊制三通的最大应力值越高。