基于LabVIEW的风机偏航数据采集系统

2014-12-11宋利宇王明李冰

宋利宇,王明,李冰

(1.大唐(赤峰)新能源有限公司,内蒙古 赤峰 024000;2.华北电力大学科技学院,河北 保定 071003)

0 引言

近年来,随着世界经济的持续发展,能源危机与环境危机日益困扰着人类的生活和生产,风能作为一种可再生的清洁能源,越来越得到世界各国的重视[1]。偏航系统是水平轴式风力发电机组必不可少的系统组成之一。偏航系统与风力发电机组的控制系统相互配合,使风力发电机组的风轮始终处于迎风状态,充分利用风能,提高风力发电机组的发电效率;并提供必要的锁紧力矩,保障风力发电机组的安全运行[2]。在风力发电机中,偏航系统间歇启动比较频繁,传送扭矩较大,传动比高。因此,在运行过程中,偏航系统经常会出现键齿断裂、轴断裂、输出轴键槽变形等故障。以某风力发电场为例,该电厂使用的风力机为维斯塔斯V-80的风力机,在发电过程中多机多次发生键齿断裂故障,造成了比较大的经济损失。为此,需对造成故障的原因进行分析并改进,避免类似事故的再次发生。

大型风电场都安装有SCADA(Supervisory control and Data Acquisition,SCADA)系统,但该系统只是实现了关键部位及信号的监测。随着风力发电技术的发展和风电场对运行可靠性要求的不断提高,风电场迫切需要增加对风力机偏航系统的监测,为分析偏航系统产生故障时的系统运行状况提供依据[3]。

LabVIEW是由美国国家仪器(NI)公司研制开发的图形化开发环境,它作为一个标准的数据采集和仪器控制软件,具有智能化程度高、处理能力强等特点,广泛地被工业界、学术界和研究实验室所接受。偏航装置数据采集系统的上位机程序应用LabVIEW2012软件进行开发,通过网络接口实现与数据采集器的通信。系统执行效率高、数据接收可靠,扩展性和可维护性都比较强[4,5]。

1 系统总体结构

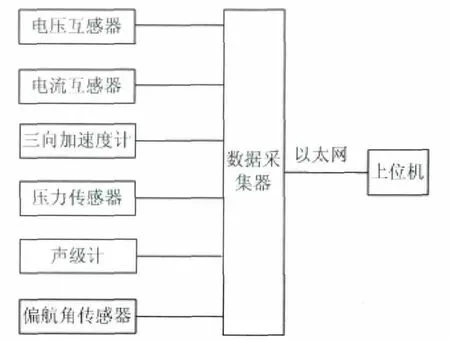

数据采集分析系统主要由上位机、数据采集器和传感器等组成,结构框图如图1所示。LabVIEW编写的数据采集分析程序在上位机运行,上位机通过以太网卡与数据采集器连接并按照网络协议进行通信,上位机程序控制数据采集器进行信号的采集与数据传输,并对传输来的数据进行显示、存储以及时域、频域的分析处理等[6]。数据采集器用于将传感器采集到的数据传送至上位机,需要测量的参数主要包括偏航电机电流/电压、偏航机构滑板压力、偏航爪振动、偏航噪声、偏航速率等。将传感器/变送器安装在机舱内部相关位置,传感器的输出信号经过变送器转换为4-20mA的标准电流信号后送入数据采集器,再经过以太网接口送至上位机。

2 系统硬件设计

数据采集系统的硬件主要包括安装有LabVIEW2012软件的工控一体机、数据采集器和传感器等。其中数据采集器采用的是中泰研创公司的EM-9636B以太网数据采集器,采用了ARM9处理器和FPGA关键技术,CPU主频可达400MHz,128MB DDR2 SDRAM内存,内嵌实时嵌入式操作系统,通过10/100以太网控制器与上位机进行实时通信。信号输入采用光电隔离技术,增强了采集模块的抗干扰能力;16位A/D分辨率、单端32路模拟信号输入;其输入信号可为0~5V、0~10V、±5V、±10V、4~20mA等,本系统采用4-20mA的电流信号。电压传感器、电流传感器、三向加速度传感器、压力传感器、声级计、偏航角传感器等根据需要选择合适型号。

3 数据采集系统的软件设计

上位机LabVIEW程序主要实现三个功能[7],一是实现图形化人机界面,方便用户实时观测偏航装置运行状况,并进行人机交互操作;二是通过设计以太网通信程序,实现上位机与数据采集器进行控制命令与数据的传输;三是上位机软件可以实现并对采集到的数据进行曲线显示、存储及数据分析等功能。

3.1 LabVIEW前面板程序设计

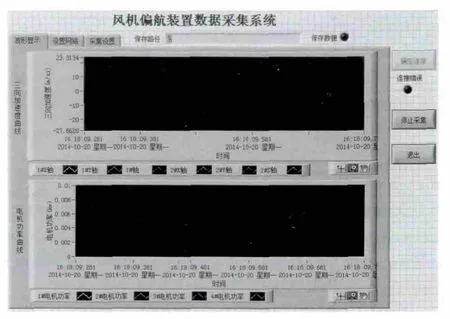

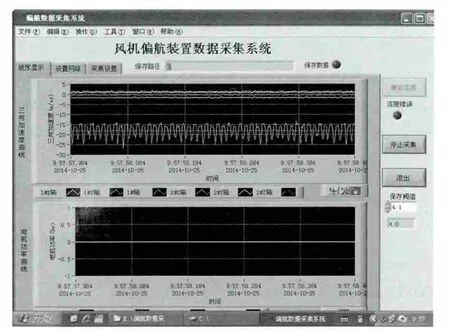

利用LabVIEW设计的运行界面(前面板)如图2所示。运行界面通过选项卡来实现功能选择的切换,主要包括与数据采集器的连接与断开、数据采集启动与停止、网络接口参数配置、A/D采样参数配置、实时曲线显示、数据分析等,其中网络接口参数配置主要包括数据采集器IP地址设置、以太网端口选择等;A/D采样参数配置主要包括通道选择、采样频率设置、采样信号选择、单端与差分选择等。

3.2 LabVIEW后台程序设计

在LabVIEW图形人机界面前面板的程序设计基础上,LabVIEW后台程序需完成上位机与数据采集器进行TCP通信、数据传输、数据保存、数据分析等功能。在LabVIEW后台中,将信号处理所需要的功能封装为子VI,用户利用信号处理子VI函数实现所需功能。

1)LabVIEW与数据采集器的TCP数据传输

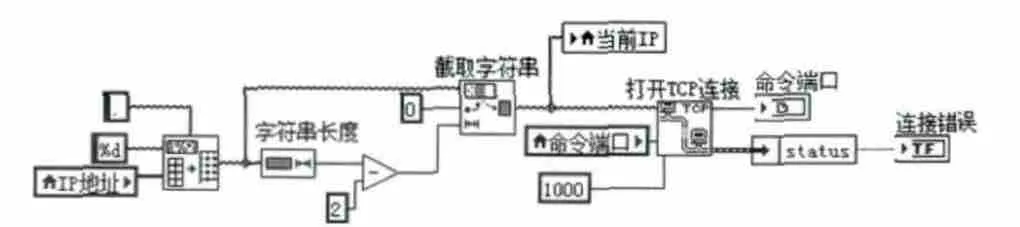

由于工控一体机的体积紧凑,无法直接在工控机内部安装采集卡,因为采用外置数据采集器,通过网络接口实现数据的传输。因此需要在LabVIEW后面板程序实现上位机与数据采集器的TCP通信及数据传输[8]。设计上采用服务器/客户端通信模式,上位机工作于服务器模式,实现数据接收及相关后续处理;数据采集器工作于客户端模式,用于实现数据传送。服务器工作时,首先打开TCP连接接收客户端连接请求,建立连接后,接收客户端发来的采集数据(电压、电流、三向加速度、压力等)。建立TCP连接实现程序如图3所示。

图1 偏航系统数据采集系统框图Fig.1 The yaw system diagram of the data acquisition system

图2 数据采集系统界面Fig.2 Data acquisition system interface

图3 建立TCP连接Fig.3 To establish a TCP connection

2)数据保存

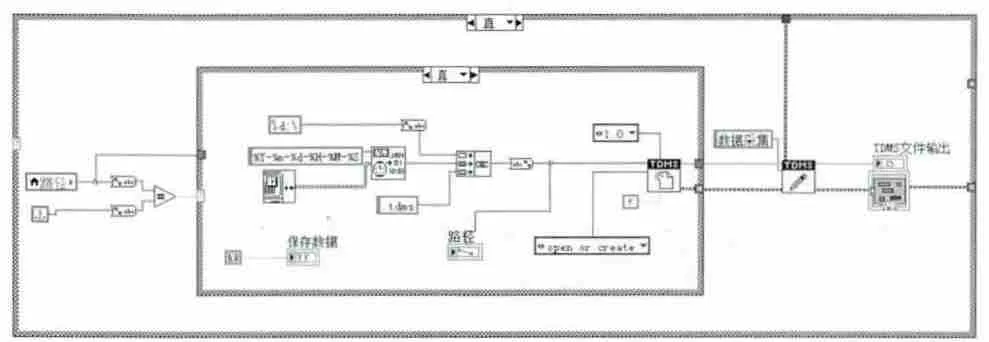

为了能够实现对偏航系统运行状况进行分析,需要对采集到的数据进行保存以便在偏航系统出现故障时进行分析。由于偏航系统只有在风向发生变化时才会运行,如果对采集到的数据进行不间断连续保存,会将偏航系统未运行时的数据保存到数据存储文件中,既占用了宝贵的存储空间同时该部分数据对于系统分析没有意义,因此对于数据保存设置为偏航系统每次运行时开始保存数据,当本次偏航结束后停止保存数据,并以开始记录时间作为该次数据存储的文件名。数据存储采用TDMS文件存储,TDMS文件是NI公司近年来首推的工程师和技术工作人员使用的测试测量数据存储格式[9]。TDMS文件采用二进制数据格式,占用磁盘空间小,且支持数据流高速写盘。同时,TDMS文件中还内建了有关采集例如文件、通道组、通道的相关属性信息,有助于数据的准确分类和有效检索。偏航系统运行数据保存部分程序如图4所示。数据存储过程如下:当偏航系统开始运行时,首先建立一个TDMS文件并以当前时刻命名,读取的数据通过写TDMS模块将数据存储到硬盘上,当偏航系统运行结束后,本次数据存储结束,调用TDMS关闭模块关闭数据文件。

图4 偏航系统数据采集自动保存Fig.4 The yaw system data acquisition automatically saved

图5 数据采集曲线实时显示Fig.5 Data acquisition curve real-time display

3) 数据回放与分析

数据回放是为了使用户在进行采集存储结束后,对偏航系统运行情况进行重新观察和深入分析以及在偏航系统发生故障时用于对故障原因进行分析。数据回放功能程序通过打开对应的数据存盘文件,由于数据是按照带索引的二进制TDMS文件形式存放于硬盘中,因此在进行数据回放时,回放程序根据数据中数组元素所对应的采样时刻及采样间隔,从第一个元素或用户指定时间点所对应的时刻开始回放数据波形,直到最后一个数据或用户指定结束时间点。

数据分析可采用离线分析方式,从二进制TDMS文件中将数据导入后,可根据需要进行幅度相位谱和功率谱等分析,为操作人员对偏航装置运行状况提供参考。

4 系统测试与实验

本系统应用方案主要应用于对风电机组偏航系统运行状态的监测,其目的是为操作人员在分析不同风力、风向时偏航系统运行状态以及在偏航系统出现故障时为分析故障原因提供数据支持。通过在实验室对偏航实验装置进行实验,对偏航实验过程数据进行采集与监测,结果表明:系统能较好的实现对各项数据进行采集及运行状态的监测。通过控制器控制偏航电机启动与停止,偏航电机运行时可自动建立数据存储文件并存储数据,停止时结束数据存储。采集时的部分数据曲线如图5所示。

5 结论

本文所设计的风力发电偏航装置数据采集监测系统,使用LabVIEW编程开发环境进行系统的设计、测试,通过实验证明,能够有效地完成信号的采集、自动保存、历史数据查询等功能,在对多台风电机组进行监测时可以减少系统的开发时间、降低成本。本系统上位机与数据采集器之间采用以太网通信的方式,即插即用,应用方便。整个系统体积小,可根据需要随时安装于需要进行监测的风电机组偏航装置中完成信号采集、存储及状态监测,具有较强的实用性。

[1]Zhang Haitao,Gao Jinhong,Wu Guoxin,etc.,Antcolony optimization appliedinthefault detection of wind power[J].Renewable Energy Resources,2013.11,31(11):48-55.

[2]Chai Yuhua,Huang Wei,Wang Xianli,Tan Kezhu.The control strategy and simulation of the yaw control system for MW rated wind turbine[J].Manufacturing Automation.2013.02,35(2):15-17.

[3]王之华,王志新.大型风力发电机组状态监测与控制技术研究[J].机电一体化,2008.

[4]雷刚,许勇.基于LabVIEW的发动机数据采集系统[J].现代电子技术,2012,35(14):140-142.

[5]陈国顺,张桐,郭阳宽,等.精通LabVIEW程序设计,第2版[M].北京:电子工业出版社,2012:10-13.

[6]熊刚,凌必利.基于LabVIEW的多通道数据采集系统[J].核电子学与探测技术,2013,33(1):19-22.

[7]蒋骊湘,陈高华,刘护林.基于LabVIEW的交流传动实验数据采集系统[J].机车电传动,2011,3(2):53-57.

[8]高占凤,杜彦良,刘玉红,等.基于LabVIEW的远程数据采集于传输系统[J].微电子学与计算机,2007,24(3):102-104.

[9]郑对元.精通LabVIEW虚拟仪器程序设计[M].北京:清华大学出版社,2012:213-215.