古运河枢纽明挖暗涵防裂限裂综合技术

2014-12-11赵明

赵明

(河北省水利工程局,河北石家庄 050021)

古运河枢纽明挖暗涵防裂限裂综合技术

赵明

(河北省水利工程局,河北石家庄 050021)

古运河枢纽明挖段暗涵施工,采用了计算机控制地垄取料、秤量、集料、搅拌、皮带机输送、自行式布料机入仓的大型混凝土工程一体化连续施工系统装置,使混凝土入仓速度达到65 m3/h以上,提出了一套暗涵防裂、限裂温差控制标准为温差△T=50.0℃,兼顾严格控制入仓浇筑温度措施,形成了一套大型多孔薄壁钢筋混凝土结构暗涵施工防裂限裂综合技术。

防裂 限裂 连续 快速入仓 温差 △T=50.0℃

1 工程概述

南水北调中线京石段应急供水工程古运河枢纽明挖暗涵工程位于石家庄市西郊田庄村西、古运河与太平河汇合口下游50m处;起始桩号为237+087.6~237+442.6,全长355m;为三孔一联钢筋混凝土箱涵;结构净空6.6×8.2×3m(宽×高×孔),暗涵横剖面宽25m;暗涵底板厚1.7(1.4)m,中隔墙厚1.2m、边墙厚1.4m,顶拱厚1.3(1.1)m,沿水流方向结构变形缝每20m一条,全段共分18节。明挖暗涵下穿石家庄北防洪堤和太平河槽,受上部河水渗入及上游地下水渗流补给,对本工程基坑开挖的边坡稳定影响较大。石家庄地处近似大陆性气候带、极端最高气温42.7℃,极端最低气温-19.8℃,多年平均风速1.8m/s,最大风速16m/s,多年平均降雨量528mm,雨量年内分配不均,年内降水量75%集中在汛期,气候条件对工程施工防裂十分不利。

2 钢筋混凝土多孔薄壁结构防裂、限裂综合技术在南水北调中线古运河明挖暗涵施工中应用

古运河明挖暗涵的施工,需要建立全新多孔薄壁结构的防裂限裂理念,即将施工由以温度控制为中心,转变到以混凝土连续快速入仓为中心兼顾合理分仓和注意温控的防裂施工理念上来,使其贯彻于施工全过程。为此,工程施工做以下布置。

2.1 建立可控的混凝土生产、运输、布料并且连续快速入仓施工系统

(1)设置建造一个长×宽×高=40×34×2m的储料仓,该料仓一次储存砂石料2700m3,储料仓下设两条长×宽×高=44×3×3.7m的取料地垄。(2)设置建造长×宽×高=10×5×4m的水池,及外加剂溶液池各一个,它们一次储备量分别是200m3和6m3。(3)设置建造一座配置2×1.5m3强制式搅拌机组,4个一次合计储备量150t的水泥、粉煤灰罐的自动化混凝土搅拌站。(4)设置建造四套各长100m的皮带机为搅拌站运送砂石料。(5)设置建造一条自搅拌站出料口至主皮带之间的副皮带,长度60m;设置建造一条贯通并与1~18节明挖暗涵轴线平行的主皮带,长度360m,负责运送由副皮带机送来刚出机的塑态混凝土至起重布料机布料。(6)建造一个自行式的起重布料机系统,包括轨道、动力机组、布料机和控制系统,它能承担1~18节的钢筋模板等物料吊装就位,并能将主皮带机运来的混凝土分布到每一个浇筑点。(7)建立一个计算机控制系统,管控混凝土生产、运输、布料、浇筑运行全过程的数据输入输出和数据误差显示及运行监控。(8)组建一个有一定规模的能满足混凝土拌合站和浇筑生产质量检测的现场实验室,其工作状态与拌合站相同,实行三班倒连续作业。(9)建设一个20m3的空压站及450m管路系统对混凝土生产浇筑现场供风。(10)建立人、机、信息和科学实验有机联动的混凝土生产与供应系统。在项目部统合主持下对整个生产过程切割成三块,分别由相对独立的三个专业分公司负责,由实验室负责质量检验。

当上述各部分按计划组建竣工后,一座集混凝土原材料秤量、投料搅拌、出料、运输到布料入仓,中间没有间断,自动化程度较高,经济实用的混凝土生产系统即可投入试运行。混凝土从集料、投料搅拌到出料运输入仓用时约7~8分钟,实测混凝土入仓速度65m3/h以上,使混凝土层面间歇时间缩短到1.5h以内,有效的解决了因层面覆盖不及时和薄层浇筑带来的混凝土初始损伤的难题,对明挖暗涵防裂起到了关键性的技术支撑作用。

2.2 古运河明挖暗涵混凝土浇筑施工

2.2.1 混凝土浇筑分层

明挖暗涵施工采用跳仓流水作业法施工,每节暗涵分三次浇筑,第一次浇筑到底板八字以上40cm,第二次浇筑暗涵的侧墙至拱脚以下120cm处,第三次浇筑剩余侧墙和顶拱。

2.2.2 1#-18#管节暗涵混凝土浇筑方案

(1)底板混凝土浇筑。由于仓面面积较大,采用平铺法不能满足混凝土间歇时间的要求,采用台阶法浇筑。其浇筑方法为:从一端向另一端铺料,边前进、边加高,逐步向前推进并形成明显的台阶,直至把整个仓面浇到收仓高程。在浇筑过程中,台阶层次分明,铺料厚度为30~50cm;台阶宽度大于1.0m,坡度不大于1:2。

台阶分层厚度:S101段暗涵底板厚度为1.7m,分四层台阶浇筑,分层厚度为:45cm,45cm,40cm,40cm。河道段暗涵底板厚度为1.4m,分三层台阶浇筑,分层厚度为50cm,45cm,45cm。

(2)墙体浇筑方式。洞身侧墙及隔墙厚度分别为1.4m(1.3m)、1.2m,采用分层布料浇筑,各侧墙均衡上升,分层厚度为30~50cm。在仓内设置溜管,每隔2~3m设置一组,将仓内浇筑面分成几个区段,每区段内固定浇捣工人。

(3)拱顶混凝土浇筑。顺暗涵轴线方向采用平铺法浇筑,浇筑过程中从拱脚对称浇筑。分层厚度控制在30cm左右。

3 古运河枢纽明挖段暗涵混凝土结构限裂允许温差研究

配筋是控制混凝土裂缝的重要手段之一。研究表明,配筋虽然不能阻止裂缝的出现,但可以把无筋混凝土时的单个宽裂缝分散成许多条细微裂缝;钢筋拉应力越小,意味着裂缝宽度越小。因此限制裂缝宽度的最有效方法是限制钢筋的拉应力。

对于钢筋混凝土构件,最大裂缝宽度设计值(kω)可表示为:

式中 β——最大裂缝宽度( ωk)依从于平均裂缝宽度( ωm)的系数。对于荷载裂缝, β取1.7(结构截面最小尺寸大于800mm)或1.3(截面最小尺寸小于300mm),对于混凝土收缩裂缝可按1.3考虑;Srm——裂缝平均间距。

其中, db——钢筋直径(mm);

k1——考虑钢筋粘结特性的系数,Ⅱ级钢筋取0.8,Ⅰ级钢筋取1.6。对于收缩裂缝,通常要将这个系数再乘以0.8;但对于矩形截面只当其高度小于0.3m时乘以0.8,当截面高度大于0.8m时要乘以0.5;

k2——考虑应变图形的系数,对于纯弯情况取0.5;轴拉情况取1.0;

ρr——钢筋比,定义为 ρr= As/Acef, Acef是混凝土在将要出现裂缝截面的有效受拉面积, As是布置在这个面积内的钢筋面积。

εsm——钢筋的平均拉应变,对于收缩裂缝,由于混凝土在相邻两裂缝之间的拉应变已经很小,可忽略不计,则钢筋的平均拉应变就相当于混凝土自由干缩应变( εf)与混凝土温降应变( ΔTαt)之和。

暗涵混凝土早期温度裂缝大多发生于5~20天以内的温度剧变阶段,而后期温度裂缝大多出现于冬季的持续降温过程中。研究表明,混凝土的干缩大部分发生于早期温降以后,且干缩大多只是影响混凝土表层,故对于厚度较大的结构来讲可不考虑干缩的影响。针对上述原因,本研究式3-3中可不计自由干缩 εf。

对于本工程,结构拱圈厚1.3m、边墙厚1.4m和底板厚1.7m;钢筋直径拱部内侧为28mm、外侧25mm,边墙内侧22mm、外侧25mm,底板内外均为28mm,主筋间距均为125mm,计算中钢筋直径配筋面积均取小者;混凝土热膨胀系数为8×10-6/℃,考虑徐变效应,计算中取0.8倍数值;根据模型假定条件,结构在收缩变形中可近似假定为轴向受拉状态,故 k2=1.0, k1=0.8×0.5。根据现行水工混凝土施工规范,在长期多种内外荷载组合作用之下,混凝土裂缝最大允许宽度为0.25mm。则,

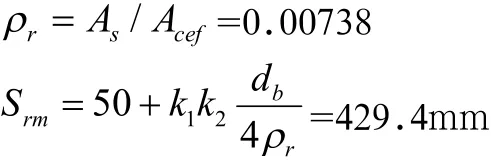

拱部:

代入式3-3和式3-1,得=72.77℃。

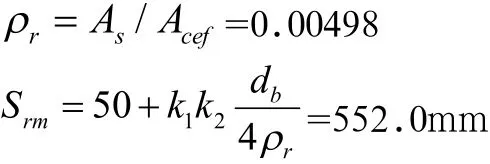

侧墙:

代入式3-3和式3-1,得 ΔT=56.61℃。

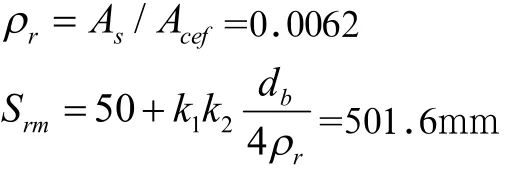

底板:

代入式3-3和式3-1,得 ΔT=62.3℃。

对上述计算结果与实测数据综合研究,考虑古运河明挖暗涵施工期经过两个冬季易受气温骤降的袭击影响,结构最大允许温降按50.0℃控制。

4 防裂限裂综合技术成果

南水北调中线古运河枢纽明挖段暗涵超静定大型钢筋混凝土结构的防裂限裂综合技术,形成以下主要技术成果:(1)古运河枢纽明挖段暗涵施工,采用了计算机控制地垄取料、秤量、集料、搅拌、皮带机输送、自行式布料机的大型混凝土工程一体化连续施工系统装置,兼顾严格控制入仓浇筑温度措施,入仓速度达65m3/h以上,混凝土浇筑温度小于26℃,从而有效缩短混凝土层面间歇时间,避免了混凝土浇筑期初始损伤及其蔓延发展。工程完工至今已经7年,未发现裂缝,工程防裂效果明显。从而形成了一套大型多孔薄壁钢筋混凝土结构暗涵施工防裂限裂综合技术。(2)首次提出了一套暗涵防裂、限裂温差控制标准为温差△T=50.0℃,根据此温降标准对判别或者掌握此类工程的裂缝防控能力提供技术支持。

[1]劳道邦,程雅斌.古运河枢纽明挖段暗涵的防裂限裂温度控制研究.南水北调与水利科技,2009(2).

[2]水利部.《水工混凝土结构设计规范》SL/T191-96.

[3]水利电力部.《水工钢筋混凝土结构设计规范(试行)》SDJ20-78.

[4]水利电力部.《水工混凝土施工规范》SDJ207-82.

[5]水利电力部.《水工建筑物抗冰冻设计规范》SL211-98.

[6]水利部河北水利水电勘测设计研究院.《南水北调中线京石段应急供水工程(石家庄至北拒马河段)古运河枢纽初步设计报告》,200309.

赵明(1978—),男,水利水电工程本科,高级工程师,技术成果主要完成者。