顾北煤矿1362(1)刀把式综采工作面对接技术应用

2014-12-11段希刚冀宏

段希刚 冀宏

(淮浙煤电有限责任公司顾北煤矿,安徽淮南 232151)

顾北煤矿1362(1)刀把式综采工作面对接技术应用

段希刚 冀宏

(淮浙煤电有限责任公司顾北煤矿,安徽淮南 232151)

淮浙煤电有限责任公司顾北煤矿近年来在研究探索煤层复杂地质条件下开采技术中,为实施资源内涵挖潜,精收细采,优化工作面设计,部分工作面采用刀把式布置,并且总结出了一套切实可行的综采工作面对接技术,解决了工作面回采与对接切眼支架安装、支架与支架对接、刮板运输机中间段对接、动态回采条件下液压支架对接前安全间隙控制等技术难题,应用此技术可提高综采工作面煤炭资源的回收率,实现综采工作面的持续稳定生产。

刀把式综采工作面 对接 切眼

顾北煤矿1362(1)综采工作面由于断层影响采用刀把式布置,随着工作面推进需要工作面切眼的对接工作。而对接难点在于液压支架对接,技术关键是对接后两组支架的间距不能过大,更不能出现工作面支架走到对接切眼支架的后面。经过长时间的探索实践,总结出了一套安全可靠的工作面对接技术,缓解工作面接替紧张的局面,取得良好的经济效益。

1 综采工作面概况

1.1 地质条件

1362(1)工作面回风顺槽沿采区边界断层F109(∠70°H=10-55m)布置,且距离断层最近处仅10m,受F109断层影响,附近次生小断层发育且较为密集,断层分别为:F16(H=2.8m)、F17(H=0-10m)、F18(H=1.3m)、F19(H=0.8m)、F20(H=2.7m) 、F21(H=5.4-12.3m)、F22(H=0.7m)、F23(H=0.9-2.1m)。受断层密集影响,回风顺槽掘进725m后布置对接切眼,形成“刀把式”综采工作面。

1.2 生产技术条件

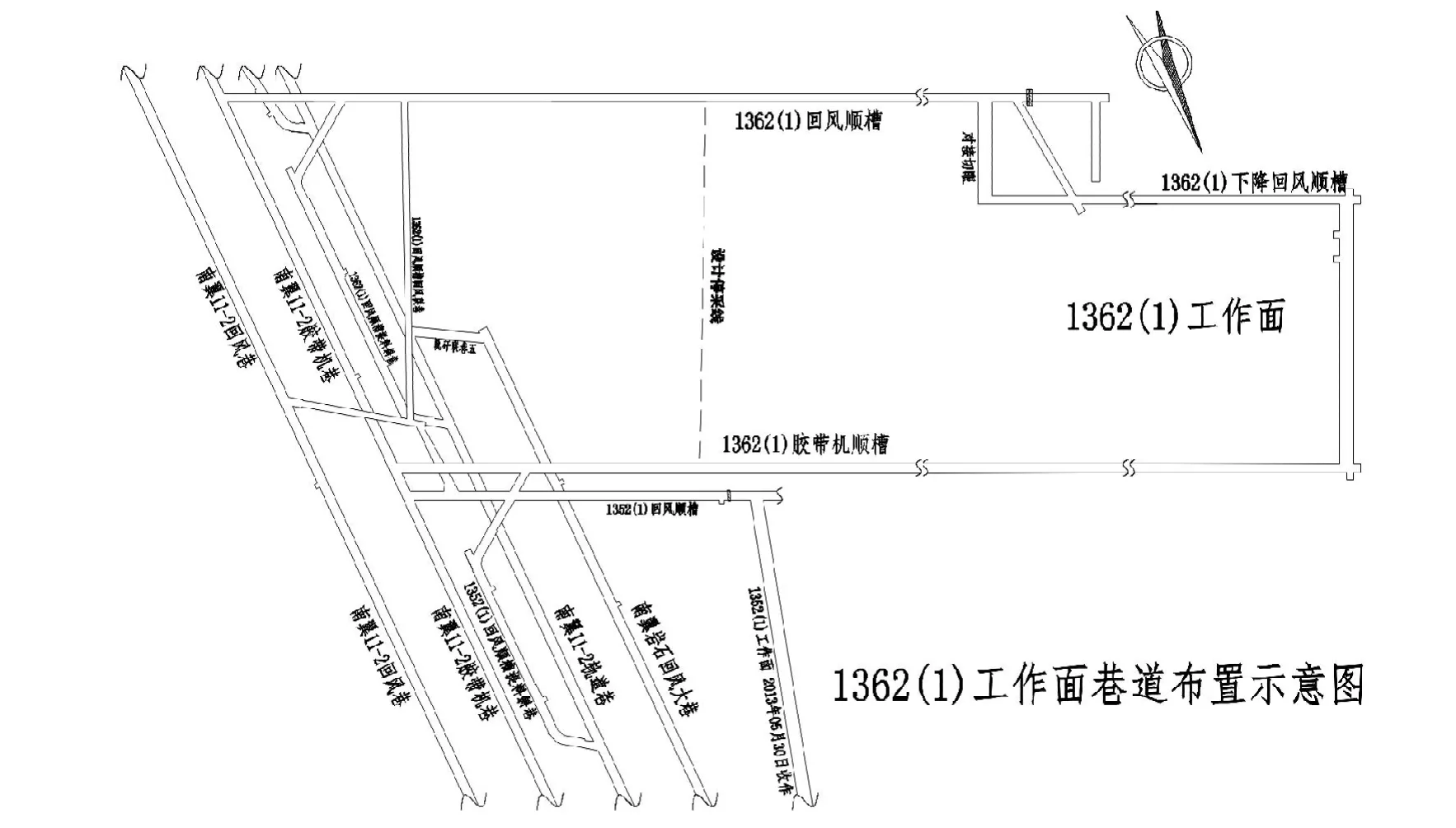

1362(1)工作面里段面长148.4m,可采长度383m;外段面长206.6m,可采长度492.6m,对接切眼走向长度58m,容重为1.4t/m3,煤层倾角3~7°,平均5°,煤层最大厚度为4.2m,最小为2.4m,平均3.8m,煤层发育稳定。回采工作面回采至退尺点377m处时,回采工作面将与对接切眼进行设备对接。采面布置图如图1。

1.3 主要设备配置

回采工作面共安设101组液压支架(型号ZZ10800/22/45),对接切眼安设38组液压支架(型号ZZ10800/22/45),久益7LS6C型采煤机1台,SGZ-1000/1400型刮板运输机1部,SZZ-1000/400型转载机1部,PCM250型破碎机1部,BRW400/31.5(250KW)型乳化泵2套,KBSGZY—2500/10/3.3负荷中心、KBSGZY—630/10/0.69移变、KBSGZY—630/10/1.2移变各2台,DSJ120/2×250X型胶带运输机1部,设备列车及移动变电站均布置在胶带机顺槽。

图1 1362(1)工作面示意图

2 工作面对接准备

2.1 对接切眼支架安装

在工作面里段回采期间,在对接切眼内完成液压支架安装工作。

2.2 对接准备

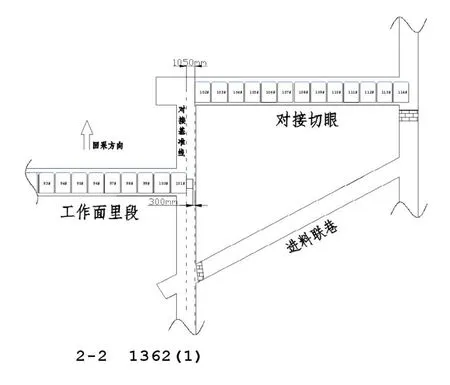

以下降回风顺槽巷道中线为对接基准线,对接切眼下端头第一架安装完成后(以下统称102#架)外侧距对接基准线距离为1050mm。在距对接切眼20m时,合理控制采向,调整刮板运输机位置,在距对接切眼10m前必须保证工作面101#支架边缘沿对接基准线向前推进,刮板运输机机尾末端与102#架外侧间距控制在300mm左右,如图2所示。

在对接切眼内铺设30kg/m轨道并与回风顺槽轨道合茬,在回风顺槽车场外3m左右位置安装JH-14绞车,同时在对接切眼上出口上帮施工2根Ф22×6200mm锚索作为导向滑轮生根点。工作面推进到对接位置后将煤机停放在工作面下半部顶板完好处,前后滚筒放至底板;刮板运输机溜空后停电挂牌,并在90#架刮板运输机中部槽内安装一部JH-14绞车。将煤机、刮板运输机机尾电缆从胶带机顺槽专列电缆车向刮板运输机机尾窜60m左右,断开机尾冷却水管路、刮板运输机机尾电机连接电缆,将管路、电缆盘到98#架位置。

图2

3 工作面对接步骤

3.1 拆除机尾架及机尾传动部

开动刮板运输机,将有活接环的短接链条开到机尾合适位置;用刮板运输机伸缩机尾配合单体戗柱松开链条,拆开活接环;拆卸机尾及机尾传动部并分别装车,利用90#架处JH-14绞车将机尾及机尾传动部分别打运至上出口车场内。

3.2 对接中部槽及安装机尾

清理溜槽安装段的浮煤杂物;将92#架向上底链刮板拆除,并在底链端头拴好钢丝绳;将中部槽打运至轨道末端,用40t锚链将平板车锁在轨道上,利用绞车配合手拉葫芦将中部槽拉移至安装位置,卸车后及时拆除轨道;自92#架向上逐节安装中部槽、变线槽、机尾,安装时将钢丝绳逐节从溜槽底槽中穿出;待机尾安装完毕后铺设上链,边点动刮板运输机机头电机边利用绞车将底链从机尾拉出;安装机尾电机、齿箱并将链条合茬,补齐刮板。待所有对接设备运送到位后,及时通拆除绞车等多余的设备并外运到指定位置。

3.3 对接支架

接通对接支架供液管路;从102#架始用护帮板、调底千斤顶配合单体逐架向下靠架,调整支架并安装推移杆与溜槽间的连接销;升架后伸出伸缩梁、护帮板。

3.4 试运转

对接工作完毕后恢复液压管路,铺设采煤机、刮板运输机电缆及冷却水管,保证采煤机能到达机头、机尾;增加照明、语音话筒、在线监测及尘源跟踪自动喷雾等;全面清理浮煤杂物,向各润滑部件注油,检查设备完好情况,全部工作完成后对刮板运输机、采煤机逐台送电试运转;试生产开始后,对102#~139#支架、溜槽重新调整,确保工作面三平两直。

4 结语

实践表明,在工作面里段正常回采期间完成对接切眼内液压支架安装工作,达到了工作面正常回采及液压支架的安装工作的平行作业,1362(1)工作面在5个小班内完成了对接工作,大大缩短了对接准备时间。由于延长了工作面的走向开采长度,使工作面服务时间延长2个月,多出原煤30.3万t,缓和了工作面衔接紧张的被动局面,促进了矿井均衡稳定发展。

对接技术的应用扩大了综采工作面的开采范围,为地质复杂区域使用综采闯出了一条新路子,有极大的推广价值。?