浅析SHL10-2.45/400型锅炉防焦箱裂纹的产生及防治

2014-12-11范方荣尧小丽余普洲官伟

范方荣 尧小丽 余普洲 官伟

(内江市特种设备监督检验所,四川内江 641100)

浅析SHL10-2.45/400型锅炉防焦箱裂纹的产生及防治

范方荣 尧小丽 余普洲 官伟

(内江市特种设备监督检验所,四川内江 641100)

通过一台电站锅炉防焦箱在使用过程中产生的裂纹事故,分析了问题产生的原因,提出了合理建议。

防焦箱 环形裂纹 热应力

1 问题提出

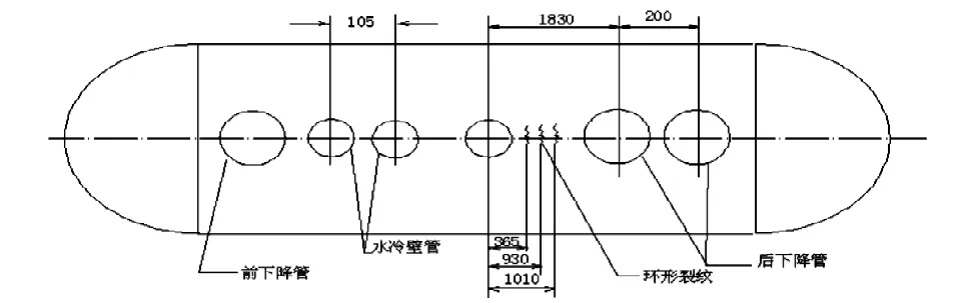

2010年8月,我们在对我市威远县三维酒业有限公司一台SHL20-2.45/400型发电锅炉进行内部检验时,发现两只防焦箱后顶部有多条环形裂纹,如图1。

2 锅炉概况

锅炉型号:SHL20-2.45/400。制造单位:杭州锅炉厂。设计参数:蒸发量:20t/h;过热蒸汽出口压力:2.45MPa;防焦箱规格:Φ219×10;防焦箱材质:20#。

3 产生环境裂纹的原因分析

3.1 热疲劳

①内部检验中发现锅炉防焦箱内结垢并不严重,约1mm左右,因而排除了防焦箱由于结垢严重,传热效果不良,其冷却受到制约,导致防焦箱壁温升高,并超过其许用温度,致使防焦箱机械强度下降而产生裂纹。②内部检验后,计算下降管与上升管的总截面积比,在0.2~0.3范围内,满足锅炉自然水循环的要求。③由图1可知,防焦箱在1830mm范围内,未设置水冷壁上升管,在这区间顶部形成一段循环“死水区”,加之防焦箱这段处于炉膛主燃烧区,防焦箱受到较强的热辐射,内部水的温度必然迅速升高而导致汽化,使防焦箱顶部壁温升高。④内部检验中还发现,水冷壁管在防焦箱内伸出过长,影响了补给水的进入。

图1

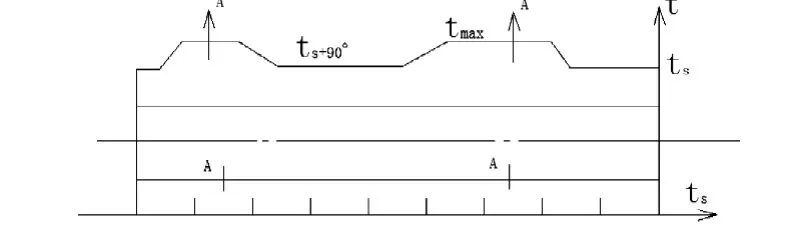

图2 为防焦箱轴向温度分布

3.2 温差应力

①防焦箱壁温和热应力分析:根据热应力分析和壁温测试得到防焦箱的温度分布如图2、图3所示;图2为防焦箱轴向温度分布,图3为防焦箱周向温度分布,最大温度面向炉排一侧,偏离防焦箱顶部15°,而内外壁温差为15°左右。由于此防焦箱为Φ219×10管子,其外径与内径比K≈1.1,所以属于薄壁结构,可以认为内外壁温差(即径向温差)引起的热应力较小,可以忽略不计。由图2可知,防焦箱前无水冷壁上升管段和后无水冷壁上升管段与水冷壁管区存在一个轴向温差,轴向温差产生不同的径向变形而导致热应力。由图3可知,防焦箱周向也存在不同的壁温,周向温差不仅造成防焦箱轴向伸长,更主要是造成防焦箱轴向弯曲,当然也会引起防焦箱很小的周向变形,一般不予考虑;由于防焦箱是焊接在水冷壁管和下降管上,故轴向伸长和轴向弯曲的约束较小,即可以认为是自由的而不会引起热应力。综上所述,防焦箱热应力主要是轴向温差所致。

②经了解,该炉在运行中启、停频繁,燃烧状况波动较大,导致防焦箱产生交变热应力。所以,防焦箱在运行期间反复经历着以下几个变化过程:锅炉点火启动→受高温热辐射→防焦箱后顶部“死水区”壁温急剧上升→锅炉停炉压火→防焦箱后顶部“死水区”壁温降低。由于这个过程不断循环往复,加上温差应力的作用,必然使防焦箱后顶部“死水区”在1830mm的范围内产生环形裂纹。

图3 为防焦箱周向温度分布,其中tmax=450℃,ts=200℃

图4

4 防冶措施

由以上分析可知,该锅炉防焦箱后顶部产生裂纹的主要原因是由于锅炉结构设计不合理,锅炉安装过程中水冷壁管伸出防焦箱过长,温差应力,局部水循环不良引起的受热部件冷却不良所致。为从根本与消除事故隐患,建议锅炉制造厂采取以下方法处理:如图4所示,移动防焦箱后部4根水冷壁管的位置,且控制水冷壁管伸出防焦箱的长度。这样改动后,由于有一部份饱和蒸汽通过这4根水冷壁管上升到锅筒,从而使防焦箱后顶部“死水区”得到可靠冷却,改善了水循环,避免了环形裂纹的产生。对于已产生的环形裂纹也由专业单位做了妥善的修理。锅炉修理及改造后经外观检验、无损检测、水压试验合格后投入使用。经改造几年后,运行及检验结果表明:锅炉运行状况良好,防焦箱不再产生裂纹事故。

[1]李之光等编写.[M].锅炉基础知识.北京:劳动人事出版社,1983.

[2]林宗虎,张永照主编.锅炉手册[K].北京:机械工业出版社,1987.

Through the crack accident in a power plant boiler Scorch box. produced in the use process, analyzes the causes of the problem, put forward reasonable proposals.

Scorch box Annular crack thermal stress

范方荣(1963—),男,工程师,锅炉、压力容器、压力管道检验师、无损检测高级人员(PT-Ⅲ),研究方向:长期从事锅炉、压力容器、压力管道检验。