HAZOP再审查方法研究

2014-12-10赵东风赵志强

许 晶 赵东风 赵志强

(1.中国石油大学(华东)机电工程学院 2.中国石油大学(华东)化学化工学院)(3.青岛欧赛斯环境与安全技术有限责任公司)

危险与可操作性分析(HAZOP)最早是在20世纪60年代由英国帝国化学工业公司(ICI)提出并应用的一种工艺过程安全分析方法[1],是由多学科专家小组对工艺过程的危险和可操作性进行分析,识别系统中潜在的危险,并为操作指导提供有用的参考资料。

然而,首次对工艺装置进行HAZOP分析后,企业的安全状况并不是一成不变的,在后期的生产运行中不可避免地会发生大量的变更,它会随工艺流程、设备、安全设施、操作程序、人员组织结构、场所和环境的变更不断发生变化,导致风险及风险可接受水平的变化,所以首次HAZOP分析之后并不是一劳永逸的。HAZOP再审查(Revalidation)就是在初次HAZOP分析若干年后,有针对性地对装置的工艺危害情况重新进行一次系统全面的梳理,从而评定初次分析结果的有效性,在满足规范要求的同时提高企业的工艺过程安全管理水平。

定期的再审查的目标是辨识风险随着时间的推移累积的变化,提高对风险的认识,最终目标就是避免事故的发生。然而,完成一个典型的化工过程,HAZOP分析一般历时几星期到几个月,面对初次HAZOP分析成果,在进行HAZOP再审查时,是否可以利用已有的HAZOP分析报告,使HAZOP再审查更加简化及有效率,同时保证审查结果符合企业目前现状。在国内,目前还没有系统的方法指导如何更有效率地进行HAZOP再审查。而国外,越来越多的公司尝试用简化的方法进行再评审,而不是盲目的重做 HAZOP[2]。

1 HAZOP再审查现状分析

HAZOP分析技术经历50多年的研究改进和完善,在国内外应用于大量的工程项目,成为目前过程安全领域上通用的评价方法之一。许多国家的法规及标准规范中已明确规定所有新建及改、扩建的重大危害工艺装置,都要开展HAZOP分析[1]。全球范围内的石油化工公司、化工生产企业和设计施工公司普遍应用HAZOP方法分析石油化工等过程的工艺危险性,例如:陶氏化学、法国罗迪亚公司、英国BP公司、德国拜尔公司、荷兰帝斯曼公司,以及中国的一些石油、石化公司等[3-4]。

HAZOP分析方法在工艺危害分析(PHA)中被广泛采用。然而,如果不进行再审查,任何进行过的HAZOP分析都会过期。美国职业健康安全管理局(OSHA,Occupational Safety& Health Administration)在其1992年发布的工艺安全管理(PSM,Process Safety Management)标准中提出再审查这个概念,要求“在初次工艺危害分析后,至少每5年应进行再审查,确保工艺过程危害分析和当前 工 艺 一 致 ”[5]。 美 国 环 保 总 局 (EPA,Environmental Protection Agency)在其风险管理规程以及欧洲SEVESOⅡ指令中都有相应的要求[2]。美国的化学工艺安全中心(CCPS,Center of Chemical Process Safety)出版了一本有关工艺危害分析再审查的书(《Revalidating PHAs》)[6],将再审查定义为:再次确认工艺危害分析可以准确反映当前设备配置、工艺操作及人员和环境状况,同时满足法律法规的要求。

在美国,大型的石化企业已经对在役装置进行过2~3轮的HAZOP分析,识别出系统中潜在的危险,发现了大量的安全隐患。在中国,HAZOP分析技术研究起步较晚,但随着时间的推移,很多应用过HAZOP进行工艺危害分析的企业也即将迎来HAZOP的再审查。由国家安全生产监督管理总局在AQ/T 3034-2010《化工企业工艺安全管理实施导则》中要求:“企业应在工艺装置建设期间进行一次工艺危害分析,识别、评估和控制工艺系统相关的危害,所选择的方法要与工艺系统的复杂性相适应。企业应每3年对以前完成的工艺危害分析再一次进行确认和更新,涉及剧毒化学品的工艺可结合法规对现役装置评价进行频次要求”[7]。再审查与初次HAZOP的不同点在于前者是在装置运行的实际操作经验基础上再次进行的,初次HAZOP时重点往往是在于完善设计和获取操作权限[8],而HAZOP再审查是看初次HAZOP的结果是否依旧适用于当前的环境,更依赖于现场操作实际情况及记录备案等。

目前,并没有系统的方法指导如何进行HAZOP再审查,然而盲目地重做HAZOP不仅耗时耗力,还需要大量的资源投入,越来越多的企业期望在首次HAZOP分析的基础上进行,可以使得再审查更简单有效,同时保证工艺危害分析的质量。

2 HAZOP再审查方法研究

2.1 HAZOP再审查的关键因素

在进行再一次工艺危害分析时,采用重做还是更新的方式是由很多因素决定的,比如先前的工艺危害分析是否存在较大缺陷、变更管理系统是否完善、是否发生过重大事故、资料是否齐全、初次分析后是否有新的标准规范出台等。

HAZOP再审查的方式取决于以下3个方面:

(1)自从上次HAZOP分析完成后发生的设计变更数目、问题大小、工艺复杂程度、变更工艺危害分析质量及变更执行管理情况。

(2)先前HAZOP分析质量:包括工艺安全信息全面程度、HAZOP分析全面程度、HAZOP记录内容完整性、HAZOP成果应用效果等。

(3)前期事故及装置运行情况:分析工艺安全事故的类型、统计事故频率、后果严重程度和事故发生的原因等。

2.2 HAZOP再审查流程

(1)组建审查小组,小组成员的组成建议如下[9]:

①审查组长:在组织HAZOP分析方面受过训练、富有经验;负责HAZOP小组和项目管理人员之间的交流;制定审查计划。

②工艺设备技术员 :熟悉过去的项目、过去和现在的设计/运营问题及变更内容。

③现场操作人员:要求熟悉现场情况,操作经验丰富。

④业主(用户):说明分析要素的操作环境、偏差的后果、偏差的危险程度。

⑤专家:提供与系统和分析相关的专业知识。可邀请工艺、自控专家协助分析小组进行部分分析。

⑥记录员:进行审查记录,记录相关变更情况,更新或补充HAZOP记录,协助分析组长编制计划,履行管理职责;某些情况下,分析组长可兼任记录员。

⑦维护人员:维护人员代表(若需要)。

如果可能,业主方尽量有一名参与初次HAZOP分析的人员,在对前期HAZOP分析报告审查时尽量保证客观性。

(2)收集信息,包括HAZOP报告、变更管理(MOC)资料、前期事故报告、HAZOP建议跟踪落实情况、工艺工程安全信息、操作规程等。

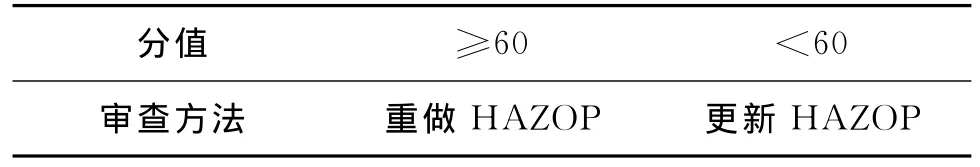

(3)通过专家小组打分方法评估变更情况、HAZOP报告质量、事故情况得出HAZOP再审查适合的方式(重做HAZOP或更新HAZOP)。详情见表1与表2。

(4)根据确定的审查方式进行落实:

①重新HAZOP:从上次HAZOP分析后变更太多、上次的HAZOP分析质量较差或上次的HAZOP分析中风险识别不充分,遗漏的很多关键风险恰恰是导致事故发生的原因[4]。

②更新HAZOP:全面评估后,针对变更、装置实际运行缺陷、事故等方面对先前的HAZOP分析结果进行修正或补充,使更新后的HAZOP报告重新具有效力。

具体再审查方式的确定流程如图1所示。

重做HAZOP在文中不赘述,更新HAZOP最有效的方式就是搜集所有与变更有关的资料及事故信息[10],查看前期HAZOP分析中提出的建议措施落实情况,配合工艺设备技术员及现场操作人员等,对照工艺管道仪表流程图(PID图),初步了解变更情况及系统存在的容易导致事故的缺陷,比如工艺流程、设备、安全设施、操作程序、操作条件、场所和环境的变更,并由记录员做好变更记录,根据变更规模、变更管理情况及变更的工艺危害分析质量,由审查组长制定计划带领专家小组对变更单元开展不同

程度的HAZOP分析,同时对HAZOP报告进行审查,对于节点划分不合理,引导词不全面,分析结果不合理的情况相对应进行修正及补充,更新HAZOP分析结果,使其重新具有效力并符合企业现状。

表1 HAZOP再审查方式确定打分表Table 1 Reference score table of HAZOP revalidation approach

表2 HAZOP再审查方式确定表Table 2 Determination table of HAZOP revalidation approach

更新HAZOP与重做HAZOP相比省时省力,最大程度地减少了现有资源的浪费,并可以保证有针对性地进行评估,大大提高企业的安全水平。

3 结语

本文提出的进行HAZOP再审查的方法,在初次HAZOP分析的基础上,通过专家小组打分方法评估变更情况、HAZOP报告质量、事故情况得出HAZOP再审查适合的方式,进而决定出是重做HAZOP还是更新HAZOP。该方法已在中国石油独山子石化公司装置区进行了实例应用,结论是大项目炼油罐区需要重做HAZOP,而球罐区只需针对变更、装置实际运行缺陷、事故等方面对先前的HAZOP分析结果进行修正或补充,大大节省了人力物力,而且采用最恰当的方式使HAZOP分析重具效力,比盲目地重做HAZOP省时省力且更有针对性,满足了企业对更好更快地再次进行工艺危害分析的需求。

[1]DunjóJ,Fthenakis V,Vílchez J A,et al.Hazard and operability(HAZOP)analysis.A literature review[J].Journal of Hazardous Materials,2010,173(1):19-32.

[2]Smith K E,Whittle D K.Six steps to effectively update and revalidate PHAs[J].Chemical engineering progress,2001,97(1):70-88.

[3]万古军,李奇,张广文,等.实施HAZOP分析 控制重大工艺安全事故(Ⅰ)[J].安全、健康和环境,2009,9(11):2-4.

[4]熊军,吴林,肖倩.HAZOP分析在油气田开发生产中的应用探讨[J].石油与天然气化工,2005,34(5):423-425.

[5]赵建民.浅谈 HAZOP重新评审[J].现代职业安全,2012(10):83-85.

[6]L F W,K W D.Revalidating process hazard analyses[M].Center for Chemical Process Safety,2001.

[7]国家安全生产监督管理总局.AQ/T 3034-2010化工企业工艺安全管理实施导则[S].2010.

[8]付建民,赵东风,陈国明,等.石油化工装置HAZOP分析技术概率定量化研究[J].安全与环境学报,2008,8(6):130-134.

[9]Herbert I.Learning the lessons-retrospective HAZOPs[J].Offshore Europe,2011.

[10]Wagner T,Champion J.A work process for revalidating LOPAs and other risk analyses[J].Process Safety Progress,2012,31(2):122-129.