钢管混凝土支架承载性能试验与工程应用

2014-12-10马锦伟杨柳冯绍伟

马锦伟 杨柳 冯绍伟

(1. 山东能源新矿集团华丰煤矿,山东泰安 271416;2. 中国矿业大学(北京)力学与建筑工程学院,北京 100083)

钢管混凝土支架承载性能试验与工程应用

马锦伟1杨柳2冯绍伟2

(1. 山东能源新矿集团华丰煤矿,山东泰安 271416;2. 中国矿业大学(北京)力学与建筑工程学院,北京 100083)

钢管混凝土支架具有良好的承载能力,应用于深井巷道支护具有良好的支护效果。本文针对钢管混凝土支架结构,设计了Φ194×8钢管混凝土支架,试验中着重考察支架的荷载—位移曲线、极限承载力与支架破坏方式。并将钢管混凝土支架应用山东能源新矿集团华丰煤矿深井巷道支护,取得良好的支护效果,实验与工程应用证明钢管混凝土支架的具有较高的承载能力,解决深井巷道难支护问题具有突出优势。

钢管混凝土支架 承载能力实验 深井巷道支护

钢管混凝土材料具有优良承压性能,以其为基本材料做成的钢管混凝土支架具有高承载力、高性价比和施工简单等特点[1~2],钢管混凝土支架应用煤矿可以解决深井巷道难支护问题,并已经取得优良成果[3~5]。本文设计了钢管混凝土支架力学性能试验,并将钢管混凝土支架应用山东能源新矿集团华丰煤矿深井巷道支护,取得良好的支护效果。

1 钢管混凝土支架试验设计

1.1 支架结构设计

支架断面形状为浅底拱圆形;净宽4000mm净高3800mm。钢管混凝土支架所选钢管规格为Φ194×8,即钢管管194mm,壁厚6mm。钢管材质为20#碳素结构用无缝钢管。支架由四段弧组成:顶弧段、左右帮段和反底拱,各段之间采用接头套管相连。

图1 支架加载约束设计图

图2 支架实际加载图

图3 垂向荷载-垂向位移曲线

图4 垂向荷载-水平位移曲线

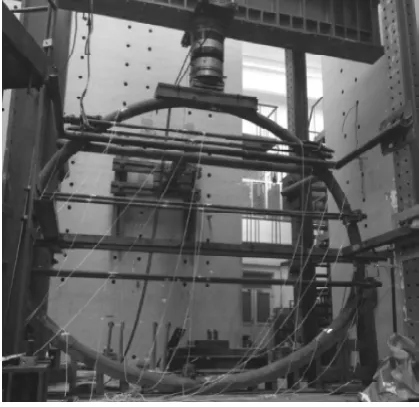

2.2 加载约束设计

在支架顶部1500mm范围内加载,采用静力单调连续加载方法。为模拟巷道支护中钢管混凝土支架的受力状态,制作支架底座和水平拉杆约束,试验中浅底拱圆形钢管混凝土安放在与反底拱弧度一样的支架底座上,水平方向布置3对拉杆,使支架水平上内力自平衡,顶部施加荷载。支架约束设计与加载如(图1、2)所示。

2 φ194×8浅底拱圆形支架试验结果分析

2.1 荷载—位移曲线分析

图5 φ194×8型钢管混凝土支架右肩套管破坏情况

图6 -1100m水平大巷变形图

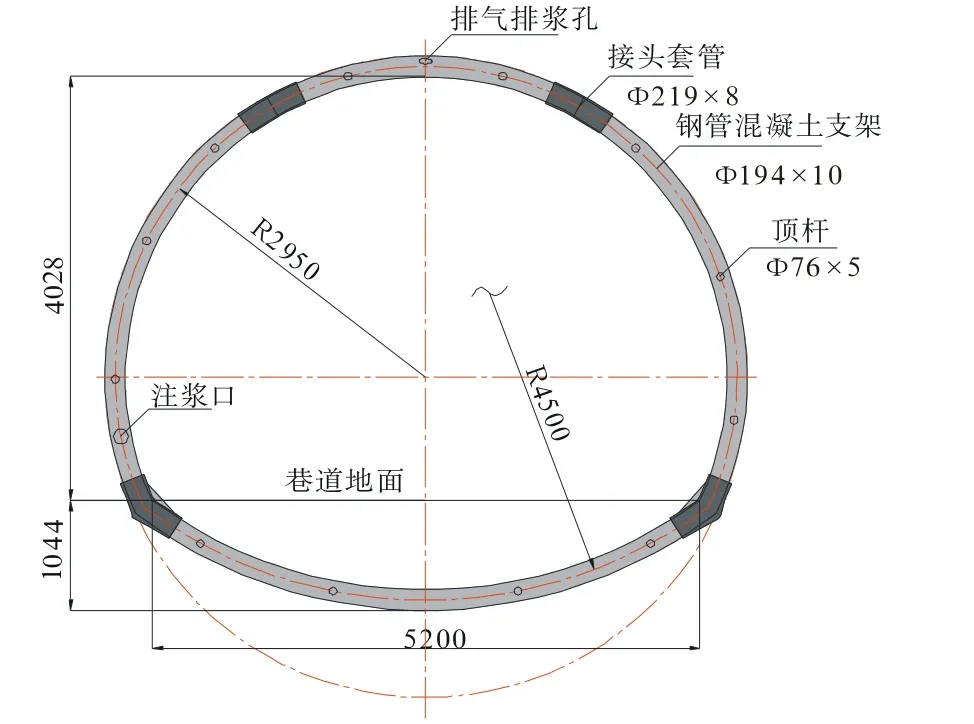

图7 钢管混凝土支架结构设计图

图8 钢管混凝土支架支护效果

φ194×8型钢管混凝土支架极限荷载为2035kN,垂向位移为130mm,水平相对分离位移28mm。荷载施加过程中,支架无明显变形,荷载值达到极限荷载后,支架亦无明显变形破坏,支架承载力不降低,此时加载油缸行程达到最大值,试验结束。通过实验数据分析得出支架荷载-垂向位移曲线和荷载-水平位移曲线,分别如(图3)和(图4)所示。

通过垂向荷载—垂向位移曲线可以看出,φ194×8型支架受力变形明显分为4个阶段:

第一阶段,支架整体压实阶段,荷载范围0~350kN,垂向位移范围是0~10mm。在此阶段内,支架整体、试验平台、加载装置以及固定装置之间相互压实,试件无明显变形。第二阶段,支架弹性变形阶段,荷载范围350~2000kN,垂向位移范围10~90mm。在此阶段内,支架垂向位移与荷载是线性关系,支架整体最大垂向位移为90mm,左侧点和右侧点水平位移分别为15mm和13mm,左右测点相对分离,试件无明显变形破坏。第三阶段,支架塑性变形阶段,荷载大概范围是2000~2035kN,垂向位移范围是90~130mm。在此阶段内,荷载经过短暂波动红进入平稳期,荷载值不再增加,保持在2000~2035kN,垂向位移持续增长,支架整体最大垂向位移增长到130mm,因油缸行程有限,加载千斤顶不能随支架继续变形,开始卸载。第四阶段,卸荷阶段,荷载逐渐减小,直至为零,在此阶段,支架部分位移恢复,其中垂向位移恢复近40mm,左右测点水平位移恢复6mm。

荷载-位移曲线表明,φ194×8型钢管混凝土支架的整体承载力较高,变形稳定,支架整体结构的荷载屈服点约2000kN。

2.2 钢管混凝土支架破坏分析

φ194×8型钢管混凝土支架卸荷拆除后,两肩部接头套管处钢管均出现内侧鼓包和外侧与套管分离破坏形式,剖开钢管可以看到核心混凝土已经开裂破坏。支架右肩套管处破坏情况与核心混凝土破坏如(图5)所示。

浅底拱圆形支架的实测整体结构承载力略低于短柱承载力,充分说明浅底拱圆形断面结构形式可靠,按照该形状设计的支架结构稳定,圆弧拱受力后可以良好的转化为轴向压力。

3 钢管混凝土支架在深井巷道支护中的应用

华丰煤矿具有百年开采历史,更以千米深井著称,-1100m水平为矿井的第五生产水平,五水平共有四、六层煤两层可采煤层,煤层间距为39米,由于四层煤具有强烈冲击倾向性,五水平采用先采六层煤后采四层煤的解放层开采顺序[6~7]。-1100m水平大巷布置在六层煤底板岩石中,与六层煤水平距离50米。因此-1100m水平大巷等巷道将受到四、六层工作面两次采动影响。

(1)-1100m水平大巷地质条件。-1100m水平大巷埋深1230m,该区煤岩层赋存稳定,结构比较简单,所穿过岩石大部分为粉砂岩、中砂岩,岩石单向抗压强度30MPa~40MPa,垂向地应力32Mpa,水平构造应力35~47MPa之间。

(2)-1100m水平大巷支护现状及破坏分析。-1100m水平大巷断面为直墙半圆拱,全断面一次成巷施工。临时支护初喷50mm厚混凝土;永久支护为喷锚喷+锚网喷。压力较大地段采用U29型钢支架加强支护,有底鼓地段采用加底拱的支护方式。-1100m水平大巷掘进3个月后巷道不能稳定,变形过大,开始返修,返修采用全面架设U29型钢支架支护方式。返修后巷道受到六层煤采动影响,巷道再次破坏,顶板严重下沉,两帮严重收敛,并具有明显的方向性和不对称性。巷道和支架变形破坏状态如图6所示。

通过对-1100m水平大巷的分析,其变形破坏原因:1)巷道埋深大,埋深1230~1250m,围岩荷载超过岩石单轴抗压强度;2)采动影响,先受六层煤动压影响,后受四层煤动压影响,采动破坏具有明显一致性,是巷道不对称变形的主要原因;3)现有支护体强度不足,仅使用锚网喷、U29型钢支架常规支护措施,承载能力不足。拟采用基于浅底拱圆形钢管混凝土支架的复合支护方案。

(3)钢管混凝土支架复合支护技术实施。

①支架结构设计。巷道断面尺寸为净宽5000mm,净高3900mm。支架型号φ194×8,钢管单位重量36.7kg/m,支架结构分为四节:顶弧段、两帮段和反底拱,各段间采用接头套管连接。支架上部为四分之三圆形,下部为较大曲率反底拱。支架结构如图7所示。采用浅底拱圆形后可以使底板开挖深度由圆形的2066mm减小到1044mm,节省开挖深度1022mm,可极大降工程量。

②巷道支护效果监测。支护完成后,对-1100m水平大巷进行三个月的巷道表面收敛监测,监测表明巷道顶底板相对位移量极值为115mm,而两帮相对位移量极值为100mm,均满足巷道围岩稳定的要求。通过支护前后的巷道变形对比表明,钢管混凝土支架支护效果明显好于原支护方案,维持了-1100m水平大巷围岩的稳定,如(图8)所示。

4 主要结论

(1)钢管混凝土支架结构合理,承载力高,净宽4000mm、净高3800mm的浅底拱圆形φ194×8钢管混凝土支架承载力可达2035kN。(2)-1100m水平大巷埋深在1230m,巷道所处岩层多为砂岩,围岩荷载大于岩石强度,巷道破坏严重,常规的锚网喷支护和U型钢支护已完全不能满足支护要求。(3)采用φ194×8mm钢管混凝土支架支护,间距800mm,辅以简单锚网支护,并设置预留变形空间,可以有效保证-1100m水平大巷支护稳定。

[1]蔡绍怀.现代钢管混凝土结构(修订版)[M].北京:人民交通出版社,2007.

[2]韩林海.钢管混凝土结构-理论与实践[M].北京:科学出版社,2004.

[3]高延法,王波,王军,等.深井深井巷道钢管混凝土支护结构性能试验及应用[J].岩石力学与工程学报,2010,29(s1):2604-2610.

[4]王军,陈锋,刘国磊,张西忠.千米深井巷道钢管混凝土支架支护技术应用[J].隧道建设,2013,09:774-778.

[5]张晓凤,颜伟.钢管混凝土支架在华丰煤矿深井支护中的应用[J].煤矿机械,2011,07:194-196.

[6]高延法,王军,黄万朋.直墙半圆拱形钢管混凝土支架力学性能实验及应用[J].隧道建设.2014,01:2-6.

[7]姜福兴,杨淑华,成云海等.煤矿冲击地压的微地震监测研究[J].地球物理学报,2006.49(5):1511-1516.

[8] 张宗文,安伯义,刘金亮.千米深井强冲击倾向煤层的冲击地压防治技术[J].煤炭科学技术,2010.38(7):17-19.

马锦伟,男,1979年,山东泰安人,山东能源新矿集团华丰煤矿,主要从事掘进开拓工作。