超滤装置的化学清洗

2014-12-08修斌张慧吉林电力股份有限公司白城发电公司吉林白城137000

修斌 张慧(吉林电力股份有限公司白城发电公司,吉林白城 137000)

超滤装置的化学清洗

修斌 张慧(吉林电力股份有限公司白城发电公司,吉林白城 137000)

对XX发电公司超滤装置污堵产生的原因进行分析,针对其污染物成份及超滤膜特点配制清洗液,对超滤装置进行了化学清洗,清洗效果良好,确保超滤的安全稳定运行。

超滤装置 污堵 碱洗

全膜水处理法的关键在于预处理的处理效果,而超滤在预处理中无疑是最重要的一环,超滤装置能够连续稳定地向反渗透装置提供低浊度、低SDI值的产水,可使系统运行更加稳定,提高了设备的性能,在原水水质变化较大的情况下也能有很好的运行。由于超滤本身超强的净化过滤能力,超滤膜的污染和清洗技术逐渐引起业内关注。

1 超滤装置概述

XX发电公司超滤装置膜元件采用荷兰诺瑞特公司生产的卧式外压中空纤维膜,膜丝材质聚醚砜,每组48支膜元件,处理精度为0.025mm,对微生物、胶体、悬浮物去除率达到99%,目前装置运行近5年。

超滤运行中每30min水力反洗一次,反洗水为超滤自身产水,每40个周期进行CEB清洗(加盐酸反洗一次、加次氯酸钠及氢氧化钠反洗一次)一次,已有2年半时间未进行过化学清洗,目前单套设备运行出力由起初的110m3/h降到了80m3/h左右,运行压差由0.03MPa增到0.08MPa,为了保证设备的安全稳定运行,提高出力降低压差,根据需要决定对其进行在线化学清洗。

2 污染物分析

打开膜组件端头,刮取膜组件内壁及端头上污染物,进行化学成分分析。污染物外观淡黄,质地较软,手感滑腻,富含水量,有轻微臭味。做成分检测结果,灼烧减量95.3%,由此判断污染物成分主要是有机物和微生物及部分金属氧化物和无机盐垢。

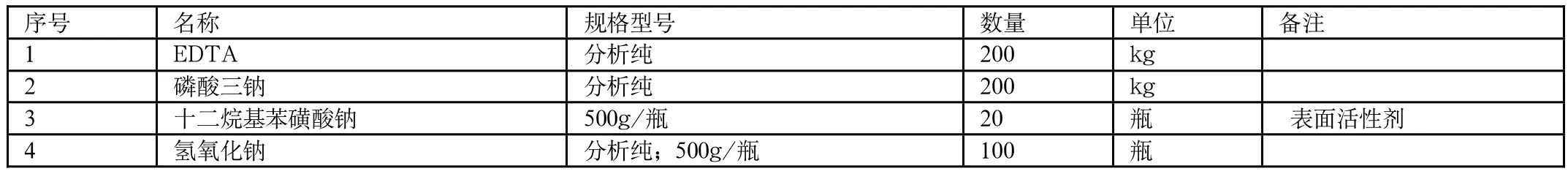

表1

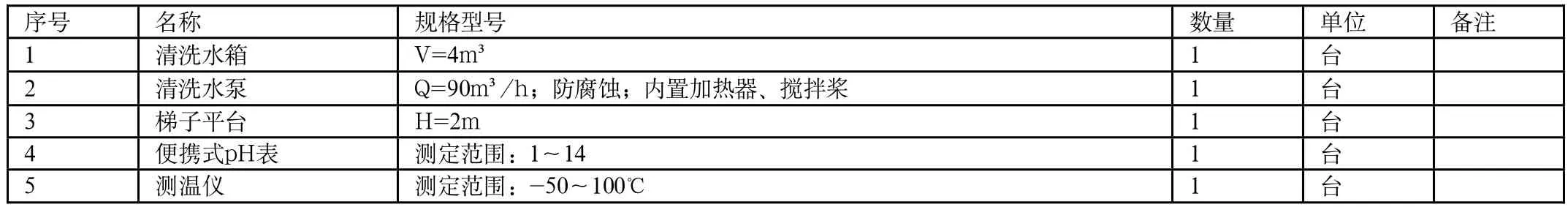

表2

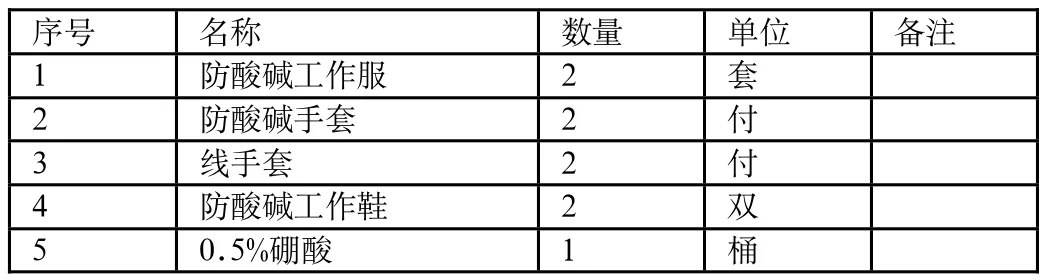

表3

表4

制定清洗方案过程中将有机物、微生物剥离分散作为清洗重点。考虑到系统受到的是典型的有机物污染,同时伴有金属氧化物和无机盐类,该状况下所生成的污染物使用EDTA和磷酸三钠,通过添加十二烷基苯磺酸钠溶解剥离较为彻底,污染物能够被良好的分散,故此次清洗以有机物剥离分散为主。为了增强清洗效果,清洗剂同时应具有对金属氧化物的清除能力,通过氢氧化钠调节水质pH值,已达到清洗效果,以上清洗药剂的实际运用需根据清洗运行效果进行调整。

3 清洗前准备

3.1 清洗药品准备(见表1)

3.2 清洗设备及仪器准备(见表2)

XX发电公司超滤清洗装置随设备初期安装就位,设备、阀门、管道已连接完毕,清洗水箱顶部设有机械搅拌桨,内部设有远传温度计,数据在上位机可以观察,清洗水泵出口设有再循环管路。

3.3 劳动保护用品准备(见表3)

4 清洗步骤

4.1 试转清洗设备

检查确认清洗前所有阀门处于关闭状态,将清洗水泵、电加热器送电,取一级反渗透产水注满清洗水箱;启动搅拌器;启动水箱加热器;启动清洗水泵,打开清洗水泵出口门,打开清洗水泵再循环门,水力冲洗管道和水箱,运行20min,确定各项设备无误后,设备试转结束,停止清洗水泵运行;停止搅拌器运行;停止加热器运行;开启清洗水箱排污门,放空水箱,完成水箱及管路冲洗工作。

4.2 配制药品

将一定量的一级反渗透产水加入到清洗水箱,启动清洗水泵对超滤膜内存水进行置换。启动机械搅拌桨,配制EDTA溶液浓度为5%、磷酸三钠溶液浓度为5%的混合液,加入十二烷基苯磺酸钠浓度为0.2%,启动清洗水泵,系统自循环,使药液充分混合均匀,加入氢氧化钠,调节pH至11~12,搅拌15min后,启动加热器,加热到40±5℃。

4.3 超滤清洗步骤

开启清洗水泵至超滤清洗进水门、超滤至清洗水箱回流门,使清洗液充分均匀分配到超滤膜元件中,清洗时注意保证清洗温度,循环清洗30min后,浸泡2h,目的是使药品与污染物充分接触,使得污染物松软,易于剥离。浸泡2h之后继续循环清洗30min,取样化验pH,pH若低于11,补充氢氧化钠至11~12,每次循环清洗后需要化验pH,pH低了及时补充氢氧化钠,保证清洗液pH。清洗循环30min后浸泡30min,反复循环清洗浸泡,清洗期间保持对循环清洗液色泽、浊度的观察。循环清洗8h后,pH降低速率很缓慢,循环清洗结束,若是pH下降仍较快,可以根据需要继续循环清洗一段时间,清洗结束后关闭循环清洗系统,对超滤系统进行反冲洗,测pH到中性后,开始产水,排掉清洗液。

4.4 清洗中注意事项

(1)保证洗液温度,因为一级反渗透产水的温度是20±5℃,当温度低时,不能达到好的清洗效果;温度过高容易使超滤膜水解或破坏其内部结构,得不偿失。

(2)清洗时应及时取样观测清洗液的悬浮物状况、浊度及pH,并及时留意其气味变化,根据清洗情况及时补加氢氧化钠,保证清洗液pH。

(3)在配制清洗液时,工作人员需对劳动保护佩戴齐全,药品泄露及时处理,以免污染设备。

(4)清洗过程中,随身携带测温仪,对清洗的超滤管路及膜组件进行测温,确保温度在清洗范围内。

4.5 清洗效果

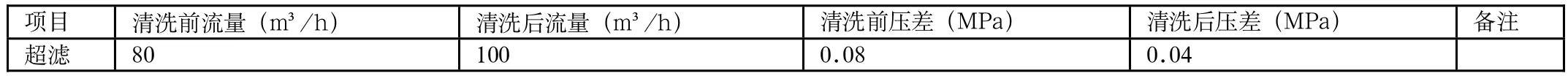

清洗前后流量及压差对比:(见表4)。

清洗后超滤压差明显降低,由0.08MPa降低到0.04MPa,降低50%;产水量明显增大,由80m3/h升高到100m3/h,升高25%。

5 清洗总结

根据超滤污染物成分及清洗效果总结,超滤运行及清洗时应注重以下问题。

(1)清洗液温度控制在40±5℃,清洗压力无论何时都不能超过0.3MPa。

(2)清洗过程中随时监测药品浓度的变化,若药品的浓度降低较大,应补充药品,以免影响清洗效果。

(3)配药用水和清洗后的冲洗用水,最好为反渗透产品水或超滤产水。

(4)清洗剂循环进膜组件前经过5m的滤芯过滤,以除去洗下的污物,清洗结束后将滤芯取下。

(5)本超滤清洗系统清洗配管只有正洗没有反洗,这样降低了清洗效果,可以在适当的时候考虑改进,增加反洗配管,这样清洗时正、反洗交替进行会有良好的清洗效果。

[1]火力发电机组及蒸汽动力设备水汽质量标准12145-2008.

[2]化学监督导则DL/T 246-2006.

[3]任建新.膜分离技术及其应用[M].北京:化学工业出版社,2002.

[4]许振良.膜法水处理技术[M].北京:化学工业出版社,2001.

[5]吴松平,古国榜,胡有勇.中水回用[J].水处理技术,2002,28(6):370~372.