谷物机械烘干作业成本浅析

2014-12-07沈有柏

沈有柏

水稻和小麦是江苏省主要粮食作物,种植面积在2000 khm2左右,年产稻麦3000万t。长期以来,稻麦干燥主要依赖于太阳晾晒这种传统的干燥方法,由于受到气候和场地的影响,严重制约了谷物干燥质量的提高,特别是在夏收季节阴雨天气、秋收季节阳光不足和气温偏低等自然条件下,不利于粮食的晾晒作业,经常出现粮食发芽和霉烂现象,遇到灾害年份损失更大。而使用低温循环式谷物干燥机,具有省工、省晒场、减少损失、减少污染、提高谷物品质等优点,有利于实现规模化生产,促进农村产业结构的调整,提高人们的生活质量。

针对干燥机使用柴油作为热源成本高的缺陷,开发采用标准煤及砻糠作为供热能源,并分别对机械干燥(以砻糠作为干燥机的热能)与人工晾晒作业成本和采用0#柴油、标准煤及砻糠三种不同物质作为干燥机能源的作业成本进行对比分析,干燥中心按照年干燥6000 t谷物的规模建设。

1 机械化干燥与人工晾晒作业成本对比

根据江苏建设水泥晒场的经验,粮食规模化生产采用自然干燥所需要的晒场面积一般按1%~1.5%比例配置。按1%计算,则400 hm2水稻需晒场为4 hm2,若单位面积造价为70元/m2,仅此一项投资需280万元。场地按20年折旧,折旧费14万元/年,加上人工翻晒费用,一个劳动力一天运输、翻晒4 t,一般2~3天晒干,400 hm2粮食需要总用工2400个,按每个用工80元计算,合计人工费192000元/年,年度总运行费用超过34万元,此外还需占用4 hm2晒场土地。

经过测算,在年工作量6000 t谷物(按400 hm2稻麦两季平均产量15000 kg/hm2计算)、年工作时间450 h(机械干燥每年约工作25天)、谷物平均初始水分20%的规模干燥的前提下,人工自然干燥的总投资和运营成本均超过机械化干燥(见表 1)。

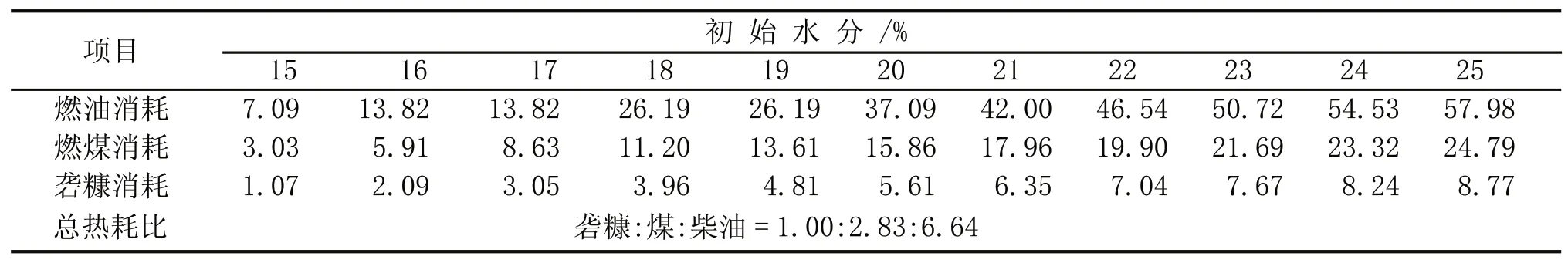

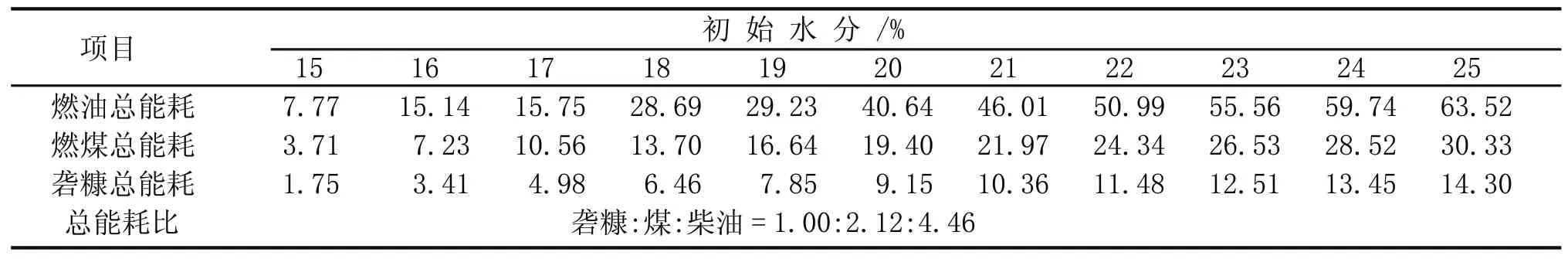

2 采用不同物质作为干燥机能源消耗对比

分别采用0#柴油、标准煤及砻糠三种不同热源,对不同初始水分(一般为17%~25%)的谷物进行了多次干燥对比试验,表 2、表 3分别为不包括电力消耗和含电力消耗情况下,采用柴油、煤和砻糠作为谷物干燥机的能源时各自的能源消耗情况。其燃料价格为:柴油5.54元/kg(7.01元/l),标准煤0.75元/kg,砻糠0.18元/kg;配套机具:12 t谷物烘干机。

表1 机械干燥和人工晾晒成本对比

由表 2、表 3可见,与使用柴油相比,利用煤和砻糠作为干燥机的热能,能源消耗成本大大降低,特别是砻糠,其消耗仅为柴油的15%,总能耗费用是柴油的22.4%。

从对比试验的结果来看,对生产规模6000 t的谷物进行干燥时,采取砻糠作为干燥机的热能,其年运行费用要比人工晾晒节约干燥成本13.8%。当干燥谷物的规模在6000 t以上,规模越大,与人工晾晒相比机械干燥的成本则越低。对于同样的烘干规模,采用不同的物质作为干燥能源,运行成本相差很大。相对燃油供热系统,燃煤热风炉和砻糠锅炉蒸汽供热系统的应用,能有效减少能源消耗成本。对于6000 t谷物的干燥规模,燃煤热风炉的总干燥成本仅为燃油的47.5%,砻糠锅炉蒸汽供热系统的总干燥成本仅为燃油的22.4%。利用煤和砻糠作为干燥机的热能,能源消耗成本可大幅降低,从而节省干燥机作业成本。

采用砻糠作为干燥机热源,一方面可以就地取材,变废为宝,方便实惠;另一方面可减少对柴油的依赖,节约资源,保护环境。

3 小结

谷物干燥机械化作业,不受气候、场地等条件的制约,特别在收获季节遇到阴雨灾害性天气时,可大幅度减少霉变损失。谷物干燥机的普及推广可减少晒场用地,一台10 t干燥机能满足33.33~40 hm2土地所产粮食的干燥作业,可置换出0.33~0.4 hm2晒场,这对于土地资源贫乏的江苏来说,有着巨大的现实意义。

表2 三种不同燃料消耗比较(仅燃料消耗,不包括电力消耗)

表3 三种不同燃料消耗比较(含电力消耗)