基于FIRE的柴油机排放后处理关键技术研究

2014-12-06伍玉霞唐碧秋

伍玉霞 唐碧秋 唐 焱

(桂林电子科技大学,广西 桂林541004)

1 引言

从20世纪70年代以来,针对日趋严重的环境废气污染,在发达国家相继出台并实施了控制机动车尾气排放的相关法规,依此不断推动了发动机设计及制造技术的发展。然而对于排量大、转速相对较高的重型柴油机,仅仅依靠机内净化技术难以达到现行规范对排放的要求,废气排放后处理成为降低NOx的重要途径。

在这种形势下,NOx净化效率高而且在CO排放和油耗经济性方面具有优势的选择性催化还原(SCR—Selective Catalytic Reduction)系统越来越得到各发动机制造商的青睐,并把它作为机外净化的关键技术之一进行研究和推广,己成为重型柴油机尾气处理的主要技术之一。

2 SCR技术分析

2.1 应用现状

现代柴油机普遍采用了先进的内燃技术,燃烧室内油气混合基本达到理想状态从而保证了颗粒排放降低到法规限值以内,但由于较高的升功率、燃烧温度等因素影响,导致废气中的NOx含量偏高。降低NOx的方法主要分为二大类:机内技术和机外技术。机内技术主要有:推迟喷油、优化喷油规律、冷却进气等,机内技术在欧Ⅱ排放达标过程中已经使用,要想进一步降低柴油机的 NOx含量,必须结合一定的机外技术,机外技术主要分为两大类:EGR技术和SCR技术。目前柴油机排气后处理技术中 SCR是最简洁有效的技术之一,对降低重型柴油机NOx排放效果尤为明显。

Urea-SCR技术是将浓度为 32.5%的尿素水溶液在适当位置,定时定量喷入发动机排气管中,尿素受热水解成氨气,并与废气中残余的 NOx在催化剂作用下迅速反应生成氮气和水。有关统计表明,在不改变发动机输出的前提下,Urea-SCR技术能使废气中NOx被还原效率超过90%,即使在工况变化频繁,排气管内温度压力变化复杂的情形,也能保证 NOx转换率在60%以上;另外,该技术还可使发动机油耗减少5%~7%,且对燃油品质相对不敏感;同时具有较高的催化剂活性以及对水蒸气稳定性好等优点。

现阶段在我国的重型柴油机设计及制造中,已经开始使用 Urea-SCR系统;但由于现有工艺经验储备不足,实施过程中相关应用技术尚未成熟,如还存在尿素冷凝结晶、尿素喷量不合理控制、水解氨的泄露等问题,其中尿素结晶严重影响到废气管内气流的规律性,并导致排气阻力增大及温控系统失效,成为发动机运行使用中亟待解决的关键问题之一。

2.2 关键技术分析及处理

本研究以排量为8.4L的某款国产柴油机为目标机型:在安装Urea-SCR系统后,初期运行正常,废气排放中所有指标达到欧Ⅳ标准;但持续运行一定时间后,混合器及波纹管等部件内壁出现不同程度的结晶现象(见图1尿素结晶图),导致排气阻力增大,NOx转化效率明显降低,致使发动机的动力性下降和经济性变差。通过台架试验分析表明,产生尿素结晶最主要的原因是高压尿素液体喷入后,由于受管内气流运动影响,液滴未能及时雾化,而是以液滴形式长时间滞留管壁,在局部温度急剧降低时即会形成固体结晶。

图1 尿素结晶图

因此,在Urea-SCR后处理技术中减少尿素管内结晶关键在于提高尿素水溶液喷入后液滴的扩散速率和分布密度,其影响因素包括喷入点内气流强度、喷入角度、喷射初速度和喷射量等。由于喷射压力和喷射量受其他条件限制不便调整,而管内气流强度及流动方向与排气管结构参数直接相关;因此研究废气在排气管内流动强度和方向的变化规律,改进管路硬件系统,成为解决尿素结晶问题的关键。

2.3 Urea-SCR系统实体CFD建模

在现用Urea-SCR系统结构参数的基础上,进行结构参数优化应综合考虑以下四方面因素:(1)喷射截面有利于尿素充分水解;(2)通过调整喷嘴位置相对催化剂入口距离,使得尿素喷射流与废气流混合并达到应有的均匀度;(3)根据喷嘴安装点的气流方向,确定合适的喷雾角度有利于两股流束的叠加,避免大量尿素液滴碰撞到内壁;(4)根据尾气流场分布选择管路截面形状、尺寸。

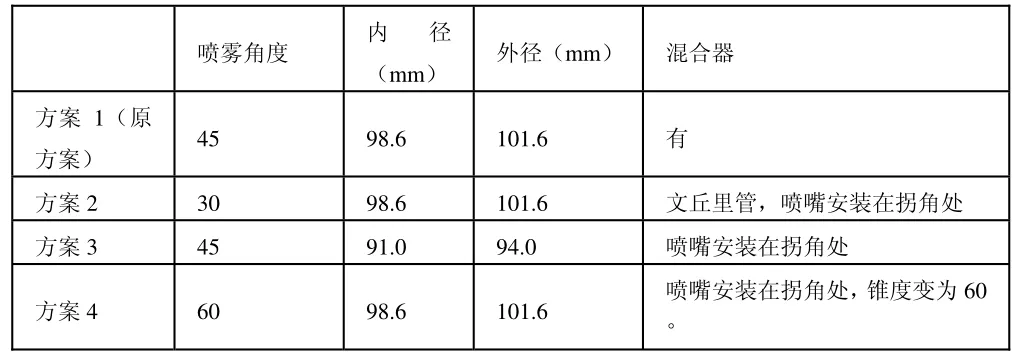

根据上述原则对原有管路系统(方案一)优化设计了三种改进方案。方案一(原始模型):带有混合器,喷嘴与混合器内侧连接,锥角45°;外径101.6mm,内径98.6mm。方案二:原有管路系统基础上,管径大小不变,把原有系统中的混合器改为文丘里管,喷嘴安装在拐角处,锥度30°。方案三:原系统基础上,排气接管外径改为94mm,内径改为91mm,此方案排气管与混合器内管(外径94mm,内径91mm)焊接在一起,混合器外观相当于一外壳。方案四:取消混合器,直接在排气接管上增加添蓝喷嘴,锥度 60°;外径 101.6mm,内径98.6mm。建立准确的三维CFD模型,作为运用流体力学FIRE软件的基础准备,为计算分析管路中流体状态创造条件。各方案结构参数见表1。

表1 主要结构参数

3 FIRE计算模型

采用数值计算方法对车辆 SCR系统尿素喷雾热解,尾气管路的布置进行模拟计算,与试验研究比较有许多优点,前者不仅花费少,所需时间少,并且能够提供试验研究无法得到的一些信息。因此本文运用FIRE软件进行数值计算。FIRE软件是由奥地利 AVL公司开发的用于模拟内燃机流动、喷雾和燃烧过程的 CFD软件,由三部分组成,分别是前处理、求解器和后处理。

本文按以下步骤进行数值模拟:绘制或输入1D,2D或3D的几何模型;选择欲定义分析系统的方程式;具体指定所选择的方程式之物理特性和定义物理参数;设定边界条件和初始条件;建立并划分有限元网格;求解(执行仿真);可视化结果。

3.1 边界条件

为考虑湍流的影响,FIRE提供了两类不同的湍流模型:k-ε模型和雷诺应力模型。k-ε模型由于比较简单,计算量又并不太大,又能较好地反映大多数工程实际的湍流流动,并得到工程上满意的结果,因此本计算采用k-ε模型,计算时假定流体为理想气体。

由于在 CFD计算之前不能从实验和计算中得到空间壁面温度分布,所以计算中均采用了假定的壁面温度场。为了使各个方案计算结果具有可比性,计算采用相同的边界条件。计算流体为空气。

计算域初值定义为1.1bar、300℃。

假定壁面温度:300℃。

入口边界条件:流体入口温度300℃;流量0.15kg/s。

出口边界条件∶给定压力边界(静压1.1bar)。

重力加速度方向为y轴,-9.8m/s2;

添蓝喷射量1.057g/s,温度20℃,喷入速度25m/s,喷孔出口直径0.3mm,喷射半锥角22.5度,颗粒直径8e-5m。

3.2 网格划分

图2是几个方案计算网格图。计算网格由FIRE自动网格生成器FAME HYBIRD生成,网格数约60万,网格主要是由六面体单元组成,另外还包括少量五面体和四面体。

图2 几个方案计算网格图

3.3 计算范围及目的

(1)本文计算过程中只涉及到排气管路的气流分布和尿素液滴的喷射分布停留时间,不涉及到化学反应与液滴的碰壁蒸发模拟。

(2)计算的目的是指导设计排气管路,SCR喷嘴的安装位置和角度,主要是为了解决添蓝结晶问题。

4 仿真结果与分析

4.1 方案1计算结果及分析

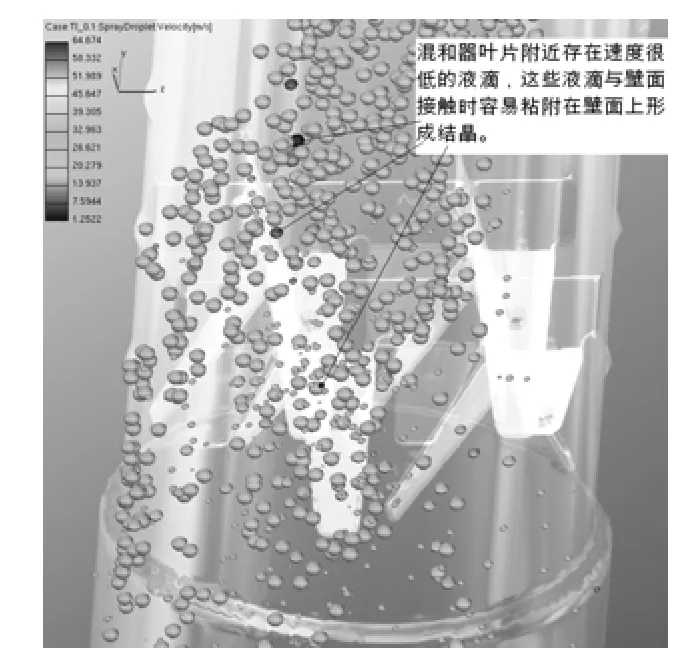

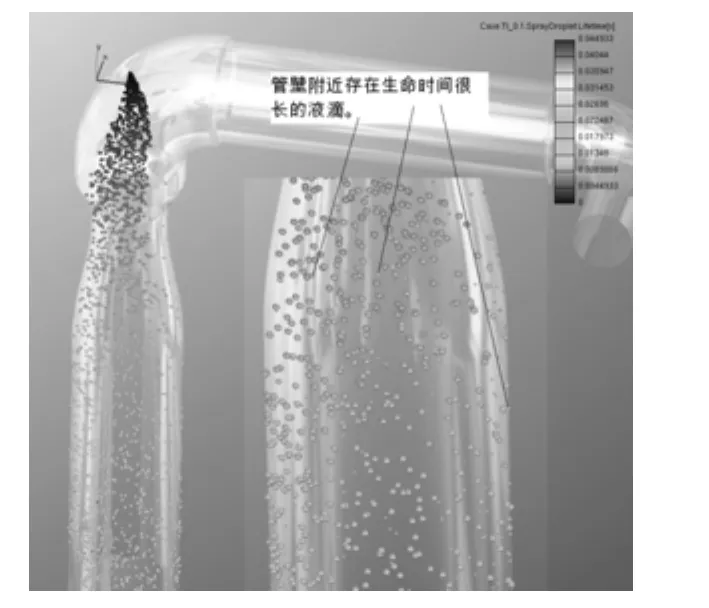

图3为方案1添蓝喷入管内得生命时间图,从图中可以看出:在混和器附近存在生命时间很长的颗粒。再对应看图4的颗粒速度分布图,可以看出这些生命时间长的颗粒速度很低,这些液滴由于动能很小,一旦与壁面接触,就容易粘附在壁面上形成结晶,因此该方案在混和器叶片上容易形成结晶。

图3 方案1添蓝喷入管内的生命时间图

图4 方案1添蓝喷入管内的速度分布图

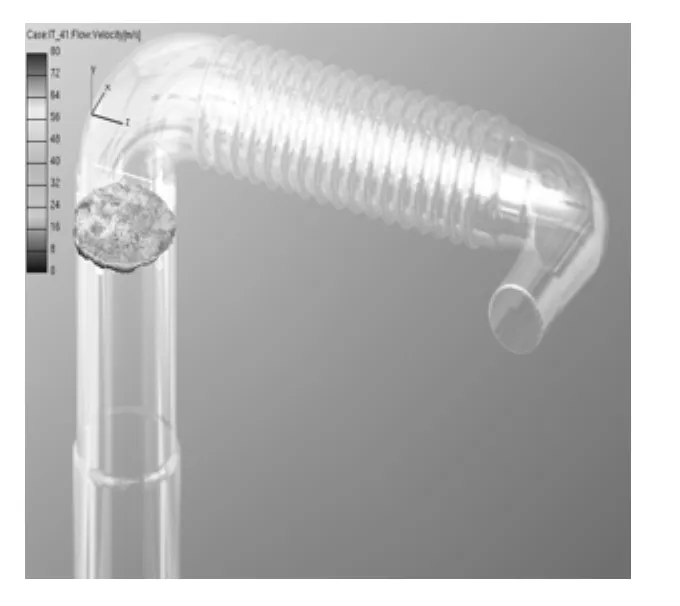

4.2 方案2计算结果及分析

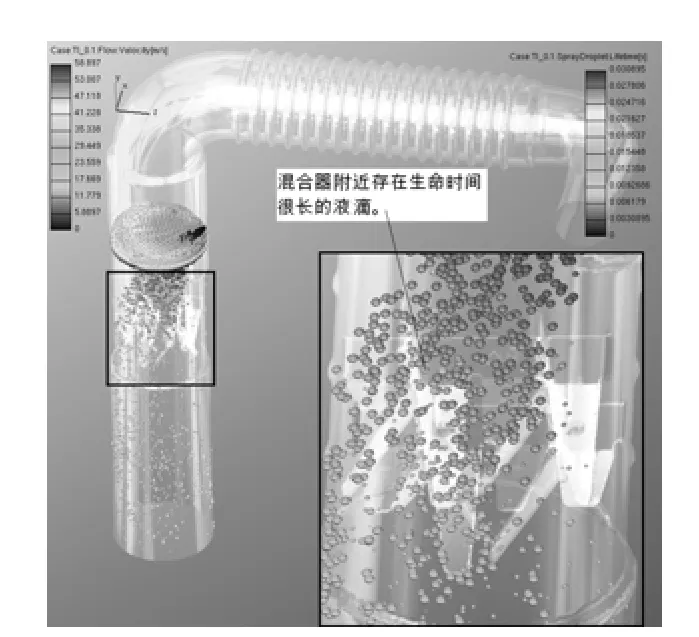

图5、6分别为方案2添蓝喷入管内的生命时间图、速度分布图,从图中可以看出:在文丘里管前后管壁附近都存在生命时间长,速度低的液滴,这些液滴与壁面接触后容易粘附在壁面上并结晶。

图5 方案2添蓝喷入管内的生命时间图

图6 方案2添蓝喷入管内的速度分布图

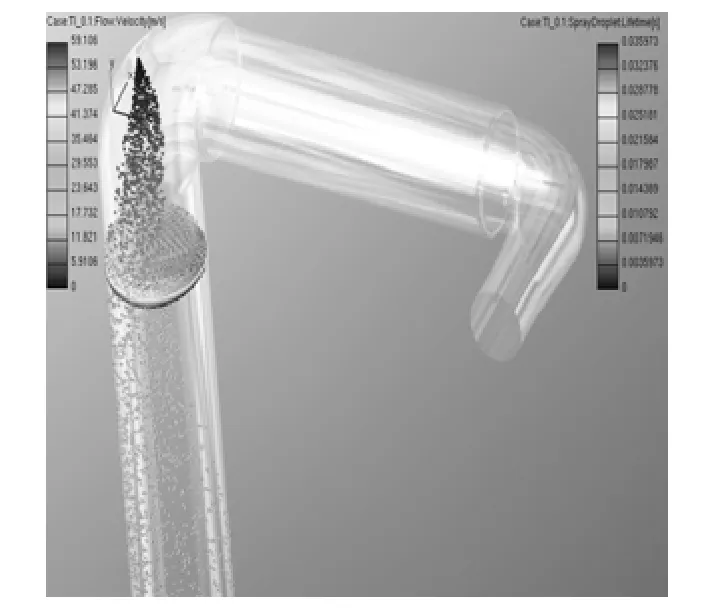

4.3 方案3计算结果及分析

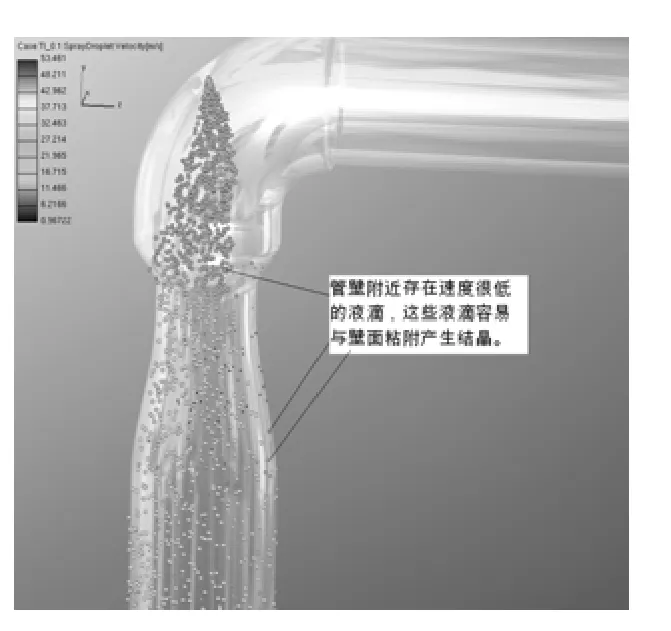

图7、8分别为方案3添蓝喷入管内的生命时间图、速度分布图,从图中可以看出:混合器附近存在较大范围的低速区,喷入的液滴容易与壁面粘附产生结晶。

图7 方案3添蓝喷入管内的生命时间图

图8 方案3添蓝喷入管内的速度分布图

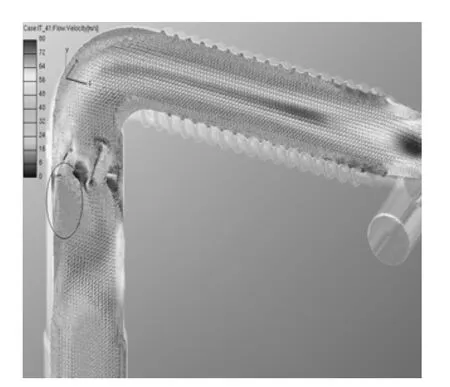

4.4 方案4计算结果及分析

图9、10分别为方案4添蓝喷入管内的生命时间图、速度分布图,从图中可以看出:管内混合器旋转180°,同喷嘴与管路竖直布置,因此喷入的液滴在自身的喷射作用、气流的带动作用、以及重力的三重影响下保持较高的速度,由于液滴动能大,即使与壁面接触也不容易被粘附,因此结晶的可能性较小。

图9 方案4添蓝喷入管内的生命时间图

图10 方案4添蓝喷入管内的速度分布图

5 结论

根据数值模拟结果,选择方案 4作为喷嘴合理的安装位置及尾气管道的布置。方案 1混合器附近容易产生结晶;方案2在文丘里管前后段管壁上容易产生结晶。方案3混合器附近存在较大范围的低速区,容易产生结晶;方案 4不容易产生结晶(注意添蓝喷入之后的管路是向下竖直布置)。

通过仿真研究尿素水溶液喷射相关参数、管路结构等对柴油机Urea-SCR系统性能的影响,获得如下结论:

(1)尿素液体喷嘴相对催化剂入口距离直接影响还原剂在管路空间分布的合理性,其值为大于或等于催化剂入口直径的6倍,且应布置在弯管处;

(2)喷射方向与入口轴线夹角为45°,可减轻尾气流的影响,避免大量尿素液滴碰管壁形成尿素结晶;

(3)管道直径与弯管半径之比取1,可获不同工况下气流速度梯度最小值,减少回流处结晶。

[1] 余皎.利用STAR-CD对重型柴油机SCR系统进行布置优化[J].汽车制造业,2008,(9).

[2] Jeong, Soo-jin,Lee Sang-jin, Woo-Seung Kim,et al.Simulation on the Optimum Shape and Location of Urea Injector for Urea-SCR System of Heavy-duty Diesel Engine to prevent NH3 slip[C].SAE Paper 2005-01-3886.

[3] 张文娟.柴油机尿素SCR-NOx催化器三维数值模拟和优化设计[D].北京:清华大学,2006.

[4] 刘丙善.urea-SCR排气后处理系统在重型柴油机中的应用[D].武汉:武汉理工大学,2006.

[5] 罗晶.尿素-SCR 系统优化及催化器的研究探讨[D].江苏:江苏大学,2009.