螺旋锥齿轮磨削表层金相组织的试验研究

2014-12-05明兴祖

明兴祖 李 飞 张 然 周 静

湖南工业大学,株洲,412007

0 引言

螺旋锥齿轮是机械传动的基础元件,用于传递两相交或交错轴间的运动。螺旋锥齿轮传动具有重合度大、承载能力高、传递扭矩大、传动平稳、噪声低等特征[1],因而被广泛应用于航空、航海、汽车、精密机床及矿山机械等领域。磨削加工[2]一般作为终加工工序,其加工质量直接决定了零件的最终质量,因此磨削加工表面质量尤其受到关注。金相组织相变[3]是齿轮加工质量的重要指标之一,它对螺旋锥齿轮的耐磨性、抗疲劳性能、耐腐蚀性能、配合精度和配合质量等都有一定的影响。

Wilde[4]研究了渗碳钢和淬火钢中的显微裂纹,指出,在Fe-5Cr-1.12C 合金中马氏体量超过70%时,显微裂纹倾向增加,而10%~15%残余奥氏体的存在对降低这种裂纹倾向有一定的帮助。Inoue[5]指出,残余奥氏体量在50%以下时可以增大接触疲劳应力和压应力。Razim指出,大量的残余奥氏体(50%范围内)可以改善许多钢种的接触疲劳应力[6]。Kem指出,只要硬度不低于57HRC,在渗碳、直接淬火的工件中最好能够有15%~30% 的 残 余 奥 氏 体[6]。Matlock 等[7-8]的研究表明,通过Nb/Ti微合金化,细化渗碳层原奥氏体晶粒,可以显著提高SAE8620H钢的弯曲疲劳强度,并且其弯曲疲劳强度与渗碳层原奥氏体晶粒尺寸之间符合Hall-Petch关系。晶粒尺寸是影响齿轮钢疲劳性能的重要因素,细化晶粒能够提高渗碳钢的疲劳性能,目前对螺旋锥齿轮磨削表层金相组织状态与磨削工艺优化的研究很少。

本文首先使用德国LEICA DMIRM型金相显微镜观察螺旋锥齿轮表层金相组织特征,然后利用正交试验法分析不同工艺参数对螺旋锥齿轮表面金相组织的影响规律,最后建立螺旋锥齿轮残余奥氏体量的回归数学模型。

1 磨削表层金相组织及其影响因素

对齿轮金相组织的研究主要是借助金相显微镜对齿轮的显微组织进行观察和分析。磨削表层金相组织是塑性变形与磨削热综合作用的结果。根据试验,当砂轮速度vs=18m/s、磨削深度ap=50μm时,磨削区的温度达900~1100℃,因此,磨削时,若齿面的表层温度超过金属相变温度Ac3,表层组织就会发生相变。

影响螺旋锥齿轮磨削表层金相组织的因素主要有磨削条件、工艺参数、磨削方式、冷却液供给方式、材料的自身特性、砂轮性能和机床刚度等。其中,加工材料特性包括材料力学性能、材料物理性能,如选用本质细晶粒钢,粒度控制在6~8级,可以使得渗碳过程中奥氏体晶粒不长大,以避免出现粗大针状马氏体及粗大碳化物;力学性能指的是抗拉强度、硬度和伸长率;物理性能是指热导率、密度和比热。磨削液通常分为水基磨削液和油基磨削液,根据有无使用磨削液,分为湿式和干式两种磨削方式。此外,如果结合剂、砂轮粒度、砂轮硬度、砂轮气孔率、磨粒种类与砂轮韧性等因素使得塑性变形增大时,磨削表层显微硬度变化就大;而有利于材料软化的因素(如磨削温度的升高、材料的低熔点、磨削接触时间的缩短等)可导致表层金相组织发生变化。

2 螺旋锥齿轮磨削表层金相组织的试验研究

2.1 试验材料与条件

2.1.1齿轮材料

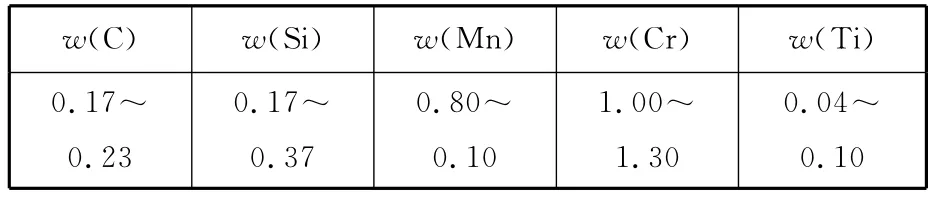

本次试验使用的是20CrMnTi材料,一种低碳低合金渗碳钢,其主要化学成分如表1所示。

表1 齿轮材料20CrMnTi的主要化学成分 %

2.1.2螺旋锥齿轮几何参数

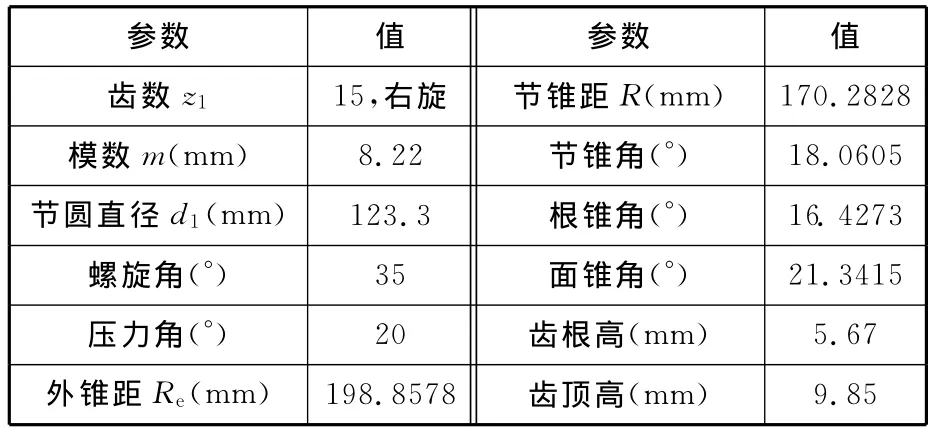

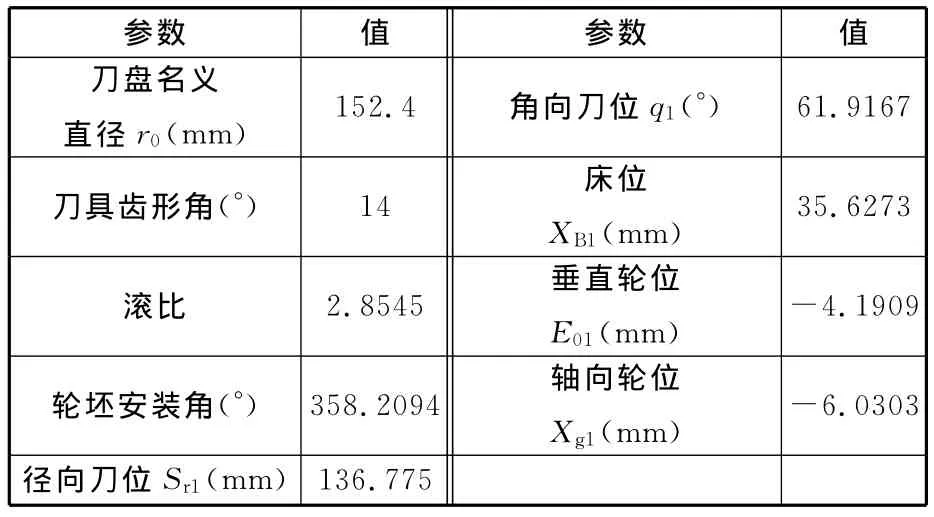

螺旋锥齿轮小轮基本参数和小轮凹面磨削机床调整参数分别如表2和表3所示。

表2 螺旋锥齿轮小轮基本参数

表3 螺旋锥齿轮小轮磨削机床调整参数

2.1.3加工工艺

工艺参数如下:920℃渗碳,渗层厚度1.0~1.4mm,830℃下淬火2.5h,油冷,180℃下回火2h,空冷。表面硬度58~62HRC,心部硬度37~44HRC。工艺路线为:下料→锻造→正火处理→粗加工→探伤→铣齿→渗碳→去碳粗加工→淬火+低温回火→喷丸处理→精磨。

2.1.4试验设备及试件

本次试验采用PHOENIX45CNC磨齿机进行,齿轮材料为20CrMnTi,砂轮型号为SG60-JV,切出式逆磨,水基合成磨削液,采用LEICA DMIRM型金相显微镜测量金相组织。

2.2 试验过程

(1)对螺旋锥齿轮沿硬化层深度方向线切割切取试样,并进行镶嵌以防止样件出现倒角而影响对表层金相组织的观察;然后进行金相试样磨制和抛光,并用质量百分数为4%的HNO3酒精溶液侵蚀、清洗,干燥后制成金相试件;最后在金相显微镜下分别观察螺旋锥齿轮表层、渗碳层和心部的金相组织。

(2)首先使用X射线衍射法测定不同工艺参数下得到的螺旋锥齿轮试样中的残余奥氏体量,然后采用Sisc-ias8图像分析软件用截点法测定晶粒平均尺寸并判断级别,最后在国产PLG-200高频疲劳试验机上进行恒副载荷下的齿轮弯曲疲劳试验。

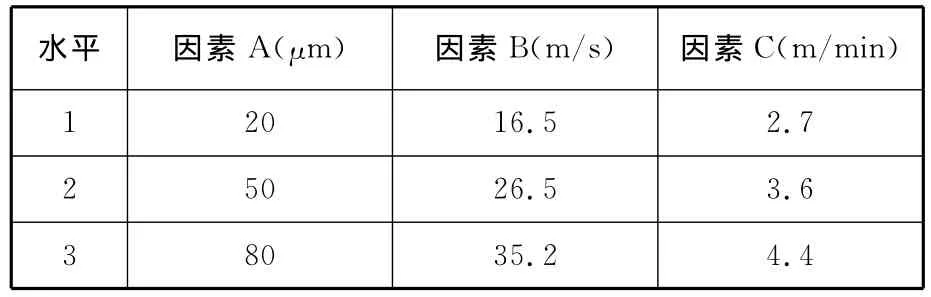

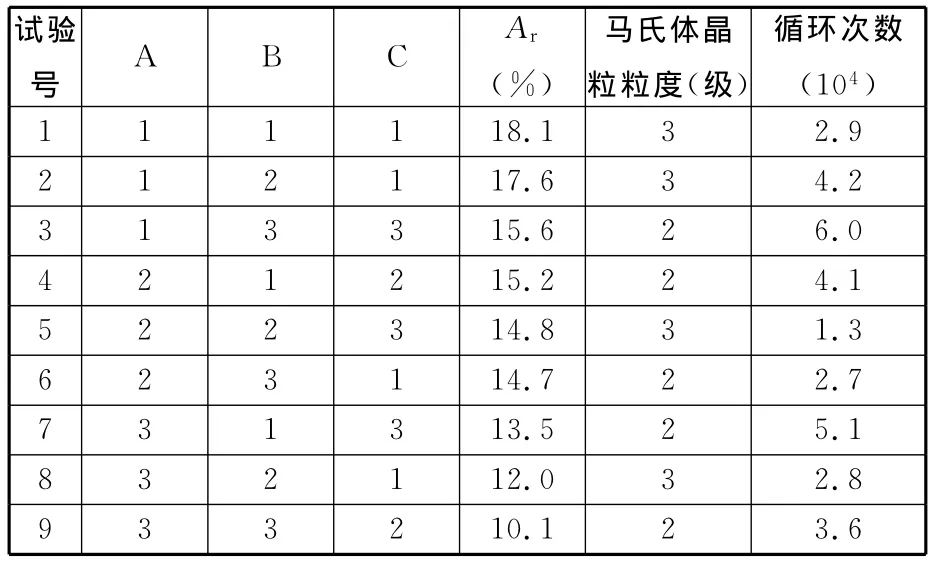

影响螺旋锥齿轮磨削过程的因素很多,其中磨削工艺参数对磨削质量和生产率影响较大。为了减少试验次数,可采用正交试验法得到最优化的工艺参数水平搭配方案。考虑螺旋锥齿轮磨削时,齿轮材料、磨削液等因素是一定的,可视为通常水平,而磨削深度ap、砂轮速度vs、工件速度vw是变化的,因此选择后3个因素作为正交试验因素。根据磨削工艺经验推荐值,每因素分别取3个不同水平值,其磨削正交试验的因素和水平如表4所示。其中,因素A为磨削深度,因素B为砂轮速度,因素C为工件速度。

表4 正交试验因素和水平

2.3 试验结果与分析

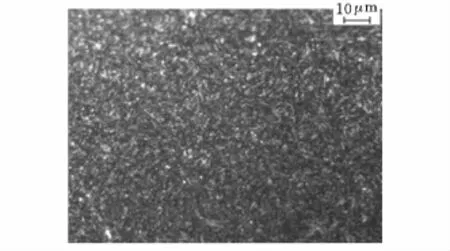

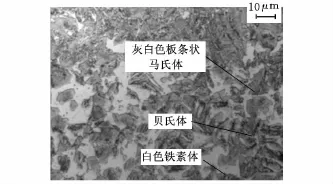

(1)在金相显微镜下分别观察螺旋锥齿轮小轮凸面表面和心部的金相组织,发现其分布情况如下:齿轮磨削表面的金相组织为针状马氏体+碳化物+残余奥氏体,心部的组织为板条状低碳马氏体+铁素体+贝氏体,分别如图1和图2所示。

图1 小轮表面组织

图2 小轮心部组织

通过进一步的显微组织观察还发现,磨削表层硬化区的组织由表及里呈现“细→较粗→较细”的变化规律,而且较粗的马氏体相均出现在靠近表面的次表层,并随着磨削深度ap的增大,在硬化区,较粗马氏体组织至表面的距离呈增大趋势,此外,随着与表面距离的增大,表层组织中残余奥氏体含量逐渐减少,针状马氏体过渡为片状和板条状的混合形态。心部出现较多铁素体的原因主要是实际淬火加热温度较低,处于Ac1~Ac3两相区,或者冷却较慢,先析出铁素体。

(2)残余奥氏体量对材料的硬度、冲击韧性和耐磨性有重要影响,因此确定对综合性能有利的残余奥氏体含量的范围,可为工业生产中筛选、优化热处理工艺,降低生产成本,提高耐磨性提供理论参考,一般,残余奥氏体量不超过25%[9-11]。马氏体晶粒细化可以改善渗碳钢的组织和基本力学性能。马氏体评级的检验部位为节圆附近表面及齿根处,通过与标准评级图进行比对,2~3级即为合格。目前对重型汽车中螺旋锥齿轮疲劳性能的考核主要是进行轮齿的弯曲疲劳性能考核[12],因此,为考虑磨削表面质量和生产率,磨削工艺优化选择残余奥氏体量Ar、马氏体晶粒粒度和平均疲劳寿命3个评价指标。

疲劳寿命[13]是指结构或机械直至破坏所作用的循环载荷的次数或时间。在试验前按顺序对齿轮进行编号并打上齿号。本文齿轮试样采用同一324MPa应力下的疲劳寿命结果。试验中加载频率为100~110Hz,载荷循环系数r=0.15,当齿根断裂或载荷下降10%时齿轮失效。

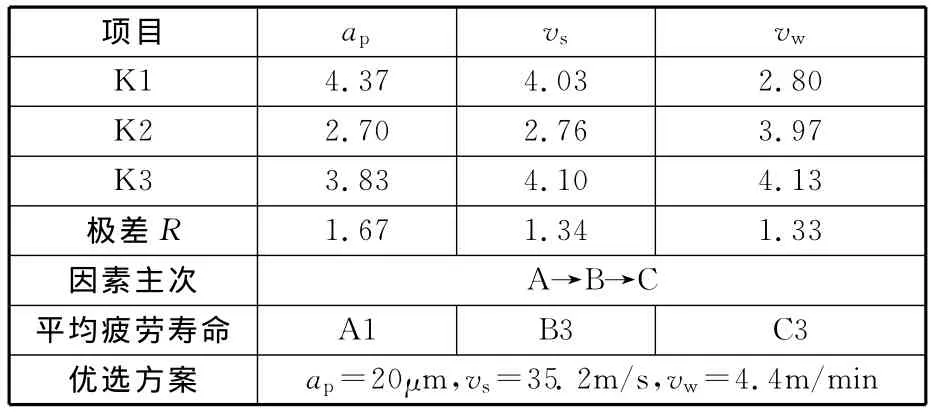

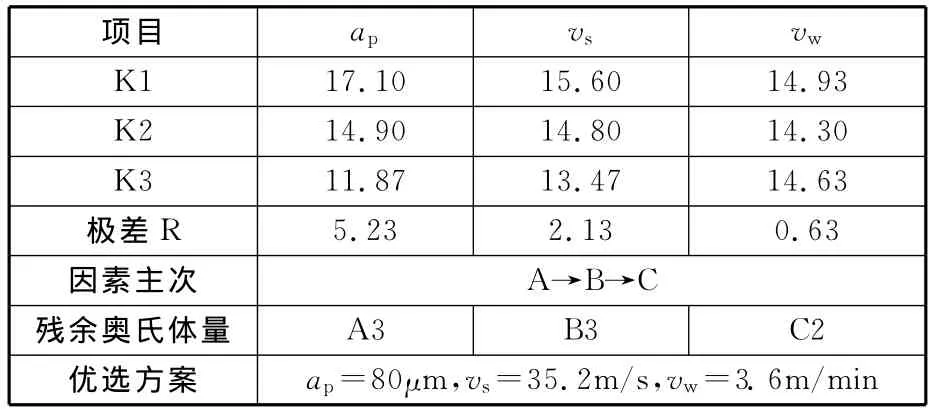

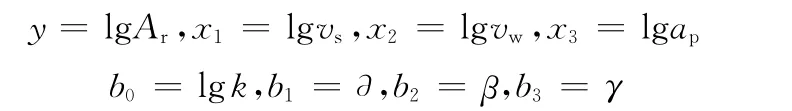

(3)根据确定的3个因素和3个水平,选用正交表L9(34),得到的螺旋锥齿轮小轮凹面磨削正交试验结果如表5所示。由表5可以看出,残余奥氏体量均在10%~25%之间,符合标准[14],针状马氏体晶粒粒度也都合格,故对平均疲劳寿命进行极差分析,结果如表6所示。多量的残余奥氏体不但会降低表面硬度,而且也降低齿轮表面的压应力[15]。一般对残余奥氏体量Ar加以严格控制,所以对残余奥氏体量进行极差分析,结果如表7所示。

从表6中可看出,在磨削深度不变的情况下,随着砂轮速度的逐渐增大,齿轮平均疲劳寿命逐渐增加,同时随着工件速度的增大,齿轮平均寿命也逐渐增加。在砂轮速度不变的情况下,平均寿命随着磨削深度的逐渐增大而逐渐增加,随着工件速度的增大而增加。

表5 小轮凹面磨削正交试验结果

表6 平均疲劳寿命的极差分析

表7 残余奥氏体量的极差分析

由表7可知,磨削深度ap对残余奥氏体量影响最显著,其次是砂轮速度vs,最不显著的是工件速度vw。当磨削深度不变时,残余奥氏体量随着砂轮速度的增大而减小,同时,当砂轮速度不变时,随着磨削深度的逐渐增大,残余奥氏体量逐渐减少。

综合分析可得,对平均疲劳寿命影响最大的因素是ap,vs和vw的影响次之,优选方案为磨削深度ap=20μm、砂轮速度vs=35.2m/s、工件速度vw=4.4m/min。此时残余奥氏体量 Ar=15.6%,针状马氏体晶粒级别为2级。

3 螺旋锥齿轮残余奥氏体量的回归模型与试验验证

3.1 建立螺旋锥齿轮残余奥氏体量的回归模型

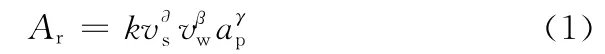

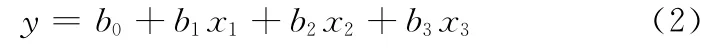

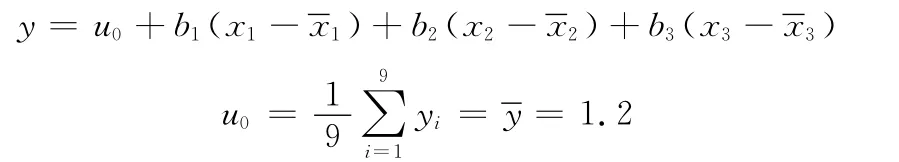

根据表5螺旋锥齿轮正交试验结果进行回归分析[16-17],评价指标模型采用拟合精度较好、建模方便的幂函数形式进行建模,即

式中,k、∂、β、γ为比例系数。

将Ar数模线性化,两边取对数,有

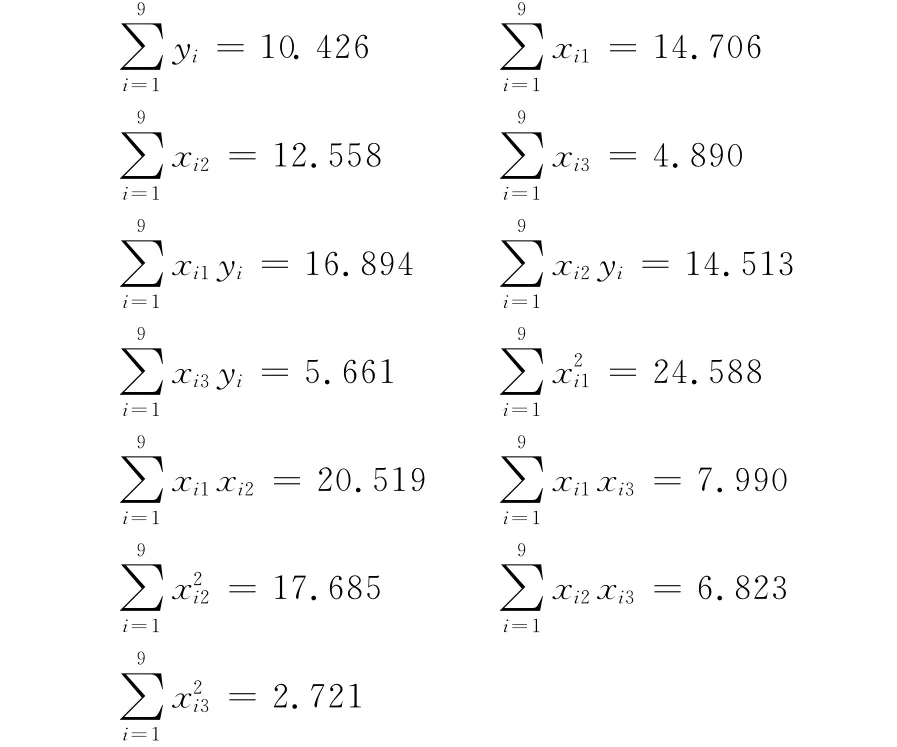

通过计算可得

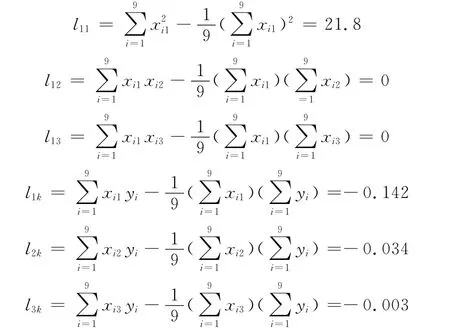

从而求得回归系数lij、ljk:

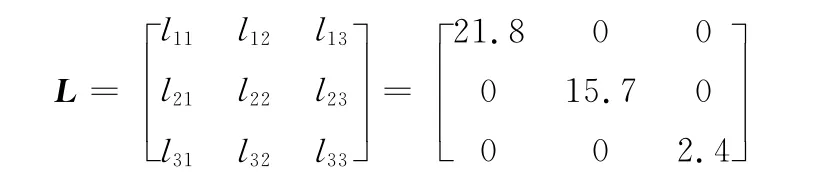

依此 类 推 得 出l21,l22,l23以 及l31,l32,l33的值,从而得出

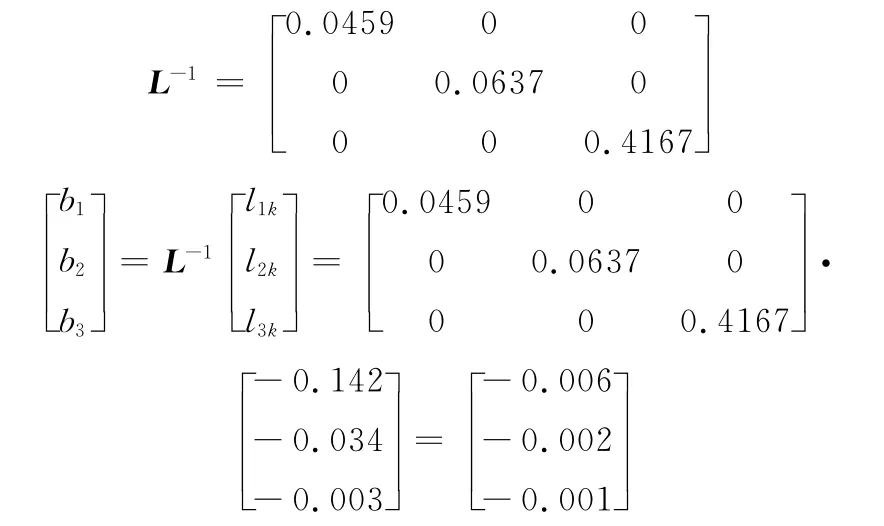

求出逆矩阵

代入下面公式:

求得y=f(x1,x2,x3),最后求出b0=1.2,b1=-0.006,b2=-0.002,b3= -0.001。

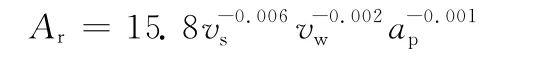

根据式(2)得k=15.8,∂ =-0.006,β=-0.002,γ=-0.001。

最后得到螺旋锥齿轮残余奥氏体量的回归模型为

3.2 螺旋锥齿轮残余奥氏体量的回归模型的试验验证

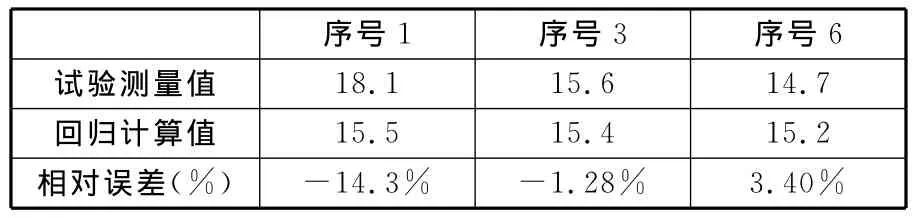

回归计算结果与试验结果比较如表8所示。由表8分析可得,回归计算值和试验测量值相对误差最大绝对值分别为14.3%、1.28%、3.40%。造成这些误差的原因是螺旋锥齿轮磨削过程非常复杂,回归模型考虑了磨削工艺3个主要因素对评价指标的影响,而没有考虑其他外界条件(如设备精度误差等)和其他磨削工艺参数对整个磨削过程的影响。但这些影响产生的相对误差并不大,说明该试验回归模型可以比较精确地反映残余奥氏体量,从而可依据该模型进行磨削参数的选取,对磨削参数进行优化,以使螺旋锥齿轮获得良好的组织性能。

表8 回归计算结果与试验结果比较表

4 结论

(1)本文通过金相组织显微镜观察发现,螺旋锥齿轮磨削表层的金相组织为针状马氏体+碳化物+残余奥氏体,渗碳层金相组织为高碳马氏体+碳化物+残余奥氏体,心部的组织为板条状低碳马氏体+铁素体+贝氏体。

(2)基于磨削正交试验 L9(34)的结果,用极差分析法得出了螺旋锥齿轮磨削工艺参数优选组合为 A1B3C3,即磨削深度ap=20μm、vs=35.2 m/s、vw=4.4m/min 时,残 余 奥 氏 体 量 为15.6%,针状马氏体晶粒级别为2级,齿轮平均疲劳寿命可达6.0×104,此时螺旋锥齿轮组织性能最优。

(3)采用多元非线性回归分析方法得出了螺旋锥齿轮残余奥氏体量的试验回归模型,模型计算值与试验值间的相对误差最大绝对值为14.30%,试验回归模型有一定的精度,故本文建立的螺旋锥齿轮残余奥氏体量模型准确有效。

[1]明兴祖.螺旋锥齿轮磨削界面力热耦合与表面性能生成机理研究[D].长沙:中南大学,2010.

[2]王素玉.高速铣削加工表面质量的研究[D].济南:山东大学,2006.

[3]Stohr R,Heinzel C.Grind-hardening with CBN[J].Abrasives Magazine,2002,53(6):22-30.

[4]Wilde R A.Micro Racks in Carbureted and Hardened Steel[J].Eaton Crop.Intra-CoMPanymeme,1972(2):18-25.

[5]Inoue H.Progress Report on Nickel Carburizing Steels[M].New Caledonia:International Nickel Co.,1974.

[6]Waida T.The Role of Nick in Carburizing Steels[M].New Caledonia:International Nickel Co.,1974.

[7]Matlock D K,Aloagb K A,Richards M D.Surface Processing to Improve the Fatigue Resistance of Advanced Bar Steels for Automotive Application[J].Maters.Res.,2005,8(4):453-459.

[8]Aloagb K A,Matlock D K,Speer J G.The Influence of Niobium Microalloying on Ustenite Grain Coarsening Behavior of Ti-modified SAE8620Steel[J].ISIJ Int.,2007,47(2):307-316.

[9]严密,孙俊才,王春生.工艺参数对等温淬火球墨铸铁残余奥氏体量的影响[J].钢铁研究报,1995,7(6):53-57.Yan Mi,Sun Juncai,Wang Chunsheng.Process Parameters on the Influence of Retained Austenite Content Isothermal Quenching Nodular Cast Iron[J].Journal of Iron and Steel Research,1995,7(6):53-57.

[10]魏世忠,朱金华,徐流杰,等.残余奥氏体对高钒高速钢性能的影响[J].材料热处理学报,2005,26(1):44-47.Wei Shizhong,Zhu Jinhua,Xu Liujie,et al.Residual Austenite Effect on the Properties of High Vanadium High Speed Steel[J].Journal of Materials Heat Treatment,2005,26(1):44-47.

[11]刘宪冬,王心明,腾巍,等.磨削量对渗碳钢表面残余应力和奥氏体量的影响[C]//第十次全国热处理大会论文集.天津:天津大学,2011:301-305.

[12]贺笃鹏.齿轮钢的渗碳热处理变形与疲劳性能的研究[D].昆明:昆明理工大学,2011.

[13]金荣植.重型汽车驱动桥齿轮材料与工艺对疲劳性能影响的探讨[J].汽车工艺与材料,2009,8(11):41-47.Jin Rongzhi.Study of Heavy Duty Automobile Drive Axle Gear Materials and Technology Impact on the Fatigue Performance[J].Journal of Automotive Technology and Materials,2009,8(11):41-47.

[14]赵德寅.汽车渗碳齿轮金相检验_标准修订的新内容[J].汽车技术,1988,37(4):47-52.Zhao Deyin.Automobile Carburized Gear Metallographic Examination_standard Revision of the New Content[J].Journal of Automotive Technology,1988,5(4):47-52.

[15]Wager J G,Gu D Y.Influence of Up-Grindind and Down-grinding on the Contact Zone[J].Annals of the CIRP,1991,40(1):323-326.

[16]王清波.非线性回归模型参数估计及其应用[D].曲阜:曲阜师范大学,2011.

[17]王蕊,董祥,何卫苹.一种多元非线性回归模型的建立方法及其应用[J].评价与测量,2010,52(11):17-21.Wang Rui,Dong Xiang,He Weiping.A Method of Multivariate Nonlinear Regression Model and Its Application[J].Journal of Evaluation and Measurement,2010,52(11):17-21.