高空作业平台剪叉机构的受力计算

2014-12-04赵学龙刘巧珍马志刚江苏柳工机械有限公司江苏镇江

赵学龙,刘巧珍,马志刚,杜 丹(江苏柳工机械有限公司,江苏 镇江 2 1 2 0 0 5)

剪叉机构在国内应用已比较广泛,如物流升降平台、舞台升降机械、高空作业机械等。剪叉式高空作业平台一般用于需要垂直升降的各类场所,与其它结构形式的高空平台相比,剪叉式平台的稳定性较好、安全性高。因工作需要,笔者对用于高空作业平台的剪叉机构的受力计算进行了研究。

1 剪叉机构形式

根据剪叉臂的层数不同,剪叉机构分为单层、双层、三层、四层、五层等。根据剪叉臂的组数不同,剪叉机构分为单剪叉式臂、双剪叉式臂、多剪叉式臂等。组数指的是剪叉在同一层中数量的重复,而层数指的是剪叉在上下方向的叠加。

出于稳定性的考虑,剪叉机构一般是双剪式。在物流升降平台和舞台升降机械中,一般是单层和双层剪叉机构。在高空作业平台中,三层、四层、五层的剪叉机构都有应用。三层和四层剪叉式高空平台用一个举升油缸驱动,五层剪叉式高空平台用两个举升油缸驱动。

2 虚功原理

与装载机、挖掘机等其它工程机械相比,剪叉平台工作机构的运动比较简单,只有作业平台的上下运动。工作时,液压泵向举升油缸泵入油液使举升油缸向上举升;下降时,在自重作用下举升油缸中的油液被压回油箱,作业平台下落。由于是载人作业,其上下运动速度都比较慢,在机构受力计算时一般不考虑惯性力影响。

剪叉机构计算的核心是举升油缸力的计算。知道了任意位置的举升油缸力,就可指导液压系统的设计;可以进一步计算出杆件中的铰点力,进行杆件的强度校核。剪叉机构是由多个杆件组成的桁架系统,对油缸力的计算一般是采用虚功原理。虚功原理使得计算过程简单化,解题思路清晰易懂。

虚功原理的定义为:作用于质点系的所有主动力在任何虚位移中所作虚功的和等于零。对于剪叉机构,令工作载荷外力为W,其虚位移为δW。举升油缸在剪叉机构中本来是被约束住的,将该约束解开用油缸力代替,用F表示,其虚位移为δF。于是根据虚功原理,可列出平衡方程

在式(1)中,工作载荷W已知,工作载荷的虚位移和油缸力的虚位移可以表示成位置的函数,当剪叉机构位置确定时,这两个虚位移可认为是已知的,于是可解出油缸力F。

3 油缸力计算

下面用单油缸四叉机构来论述油缸力的计算过程。

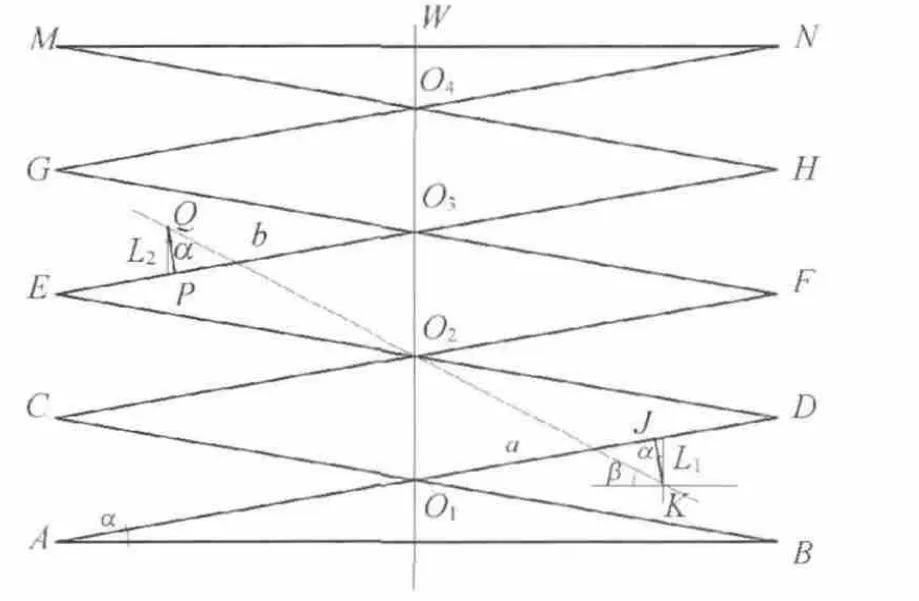

四叉机构简图如图1所示。机构中两边铰点分别用A~N命名,中间铰点用O1~O4命名,外载荷作用点W点在MN的中点处。举升油缸下铰点为K点,K点在杆AD上的投影点为J点。举升油缸上铰点为Q点,Q点在杆EH上的投影点为P点。令单根叉臂长为L,PO3长度为b,JO1长度为a,单根叉臂与水平面的夹角为α,油缸长度方向与水平面的夹角为β。JK长度为L1,PQ长度为 L2。

图1 四叉机构简图

以剪叉臂上与车架的固定铰接点A点为坐标原点,以AB连线为X轴,以AM连线为Y轴建立直角坐标系。

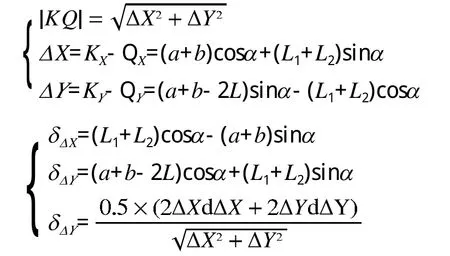

列出K点和Q点的X坐标和Y坐标

则有

外力载荷W的Y坐标为WY=4L sinα,

则δWY= 4L cosα

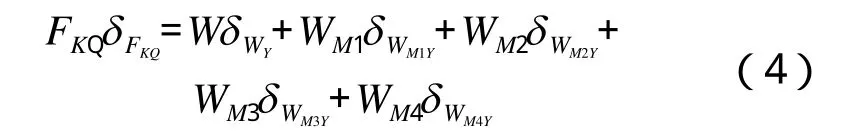

令油缸力为FKQ,工作平台载荷为W,

则

变换得

按式(3)的算法,假定载荷都作用在工作平台上,而忽略了叉臂组件的重量。实际上由于工作载荷的重量和叉臂的重量在数值上为一个量级,忽略叉臂组件重量后所得到的油缸力结果与真实结果有很大误差,需要对公式(3)进行完善。

为使计算简单,将每层叉臂的重量集中到相应中点O 处,每一层的重量为W,则

变换得

式(5)就是考虑了叉臂组件重量的油缸力计算公式。注意,式(5)中的载荷重量W包含工作载荷重量和作业平台自重。

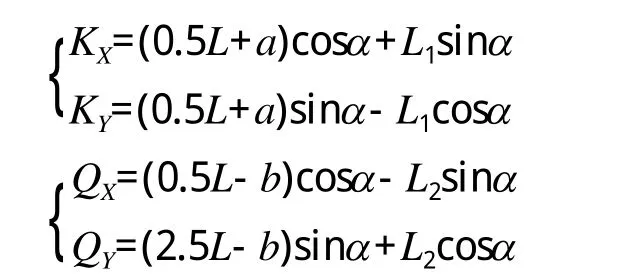

令L=2 000mm,a=700mm,b=670mm,L1=170mm,L2=160mm,各层叉臂重量Wi=150kg,平台重量WT=250kg,载荷重量WW=300kg,将各值代入公式,可算得油缸力。油缸力随叉臂杆件倾角α的曲线图见图2。

图2 油缸力曲线图

4 铰点力计算

对液压系统,知道剪叉机构在任意位置的油缸力大小就足够了。而对结构件系统而言,这是不够的,还需要计算叉臂组件的各个杆件铰点的受力,从而校核杆件的强度。

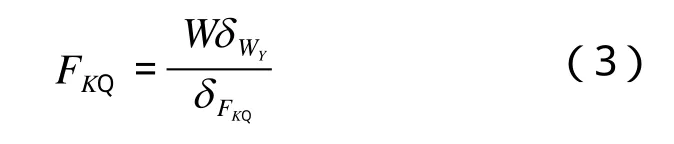

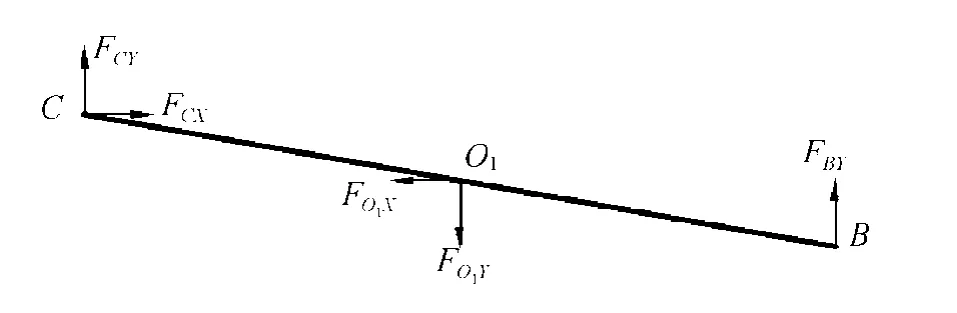

绘制最下层叉臂的受力简图,见图3和图4。对最下层叉臂进行整体分析得

图3 AD杆受力简图

图4 BC杆受力简图

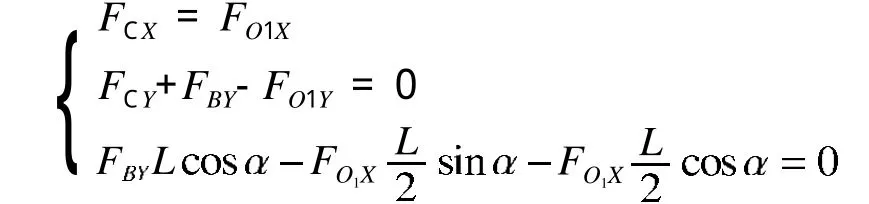

对BC杆,由X、Y向受力平衡和对C点取矩列平衡方程,得

对AD杆,由X、Y向受力平衡和对O1点取矩列平衡方程,得

将已知数据代入,逐个算出有关未知数。

根据上面的过程,铰点C和D的铰点力已解出,可重复上面的步骤算出第二层各铰点的力。重复这样的步骤可算出所有层各铰点的力。

类似于建筑结构中的多层楼房,上层叉臂的重量逐层叠加到下层叉臂上,因而剪叉机构中最下层的叉臂杆件受力最危险。通过前面的油缸力计算,剪叉机构在初始位置处受力一般最大。这样只需校核最下层剪叉机构在初始位置的受力即可。

5 结 论

本文对用于高空作业平台的剪叉机构的受力计算进行了研究,并成功应用于生产实践。按照真实数据代入的举升油缸力结果与实测结果的误差在10%以内,即本文所述方法在工程应用上是可行的。 O

[1] 于永江,郭云绯,高 畅.虚功原理法进行多层剪叉机构的受力分析[J].机械设计与制造,2008,(3):84-86.

[2] 曾午平.剪叉式液压升降台参数化设计及结构分析[D].太原:太原科技大学硕士论文,2009.

[3] 哈尔滨工业大学理论力学教研室.理论力学(第6版)[M].北京:高等教育出版社,2002.