基于CAE分析的变速器壳体优化

2014-12-04姜志明

姜志明

Jiang Zhiming

(上海汽车变速器有限公司 产品工程部,上海 201800)

0 引 言

变速器壳体为变速器的关键零件,其内安装着变速器齿轮、轴、轴承等重要零部件,通过壳体使变速器固定到整车上。变速器工作时,变速器壳体承担着极其复杂的载荷,又因变速器壳体本身的结构形状复杂,使得受力分析复杂,对于结构强度不好的壳体,想通过人工计算优化出合理的结构形状,是很难实现的事。通过目前成熟的CAE分析可以解决这一问题,它通过拓扑优化方法能够在给定的设计空间内寻求最佳的材料分布,可采用壳单元或者实体单元来定义设计空间,并用Homogenization(均质化)和Density(密度法)方法来定义材料流动规律。通过Optistruct中先进的近似法和可靠的优化方法,可以搜索到最优的加载路径设计方案。此外,利用Optistruct软件包中的OSSmooth工具,可以将拓扑优化结果生成为IGES等格式的文件,以便在CAD系统中方便地输入。

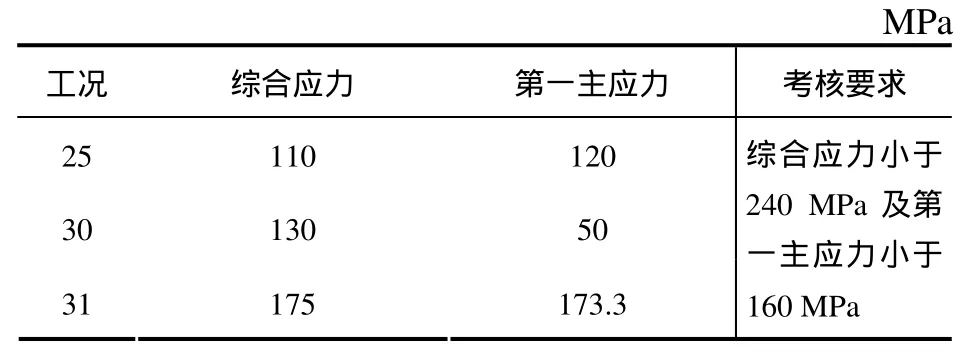

1 变速器壳体工况

变速器壳体在悬置考核时,需承受31个工况考核要求,其中25(rev rock cycle torque反向摇晃循环转矩)、30(extreme dynamic forward torque,动态向前转矩)、31(extreme dynamic reverse torque,极端动态反向转矩)3个工况以离合器壳体通过与发动机连接作为约束,通过给安装变速器离合器壳体的转矩支撑架及安装于离合器壳体的支撑架施加力(如图1所示),分析结果显示在该变速器离合器壳体的通风窗口区域主应力超差(如图2所示),为此需对该壳体进行优化设计以满足综合应力要求。该区域各工况应力大小如表 1所示。

表1 工况应力

2 变速器壳体优化空间的建立与验证

2.1 变速器壳体优化空间的实体三维建立

变速器离合器壳体通风窗口区域处因受安装限制,直接建立优化空间受到限制,必须另找优化空间。结合装配加工等情况,依次在原设计产品(图 3)上建立不可设计空间(图 4)、可设计空间(图5)及组合三维(图6)。

2.2 变速器壳体优化空间有限元模型的建立

2.3 变速器壳体优化空间的验证

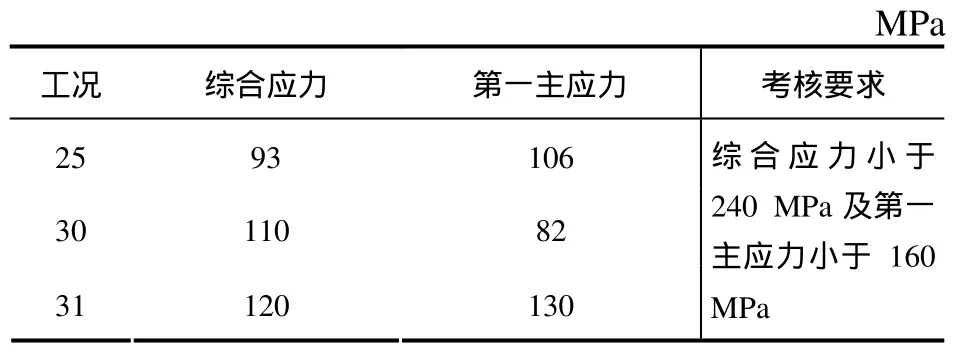

可设计空间除了满足变速器安装性能外还必须保证优化后壳体的应力达到壳体考核目标值,因此,须对包括整个设计空间在内的实体考虑后,对应力分析进行一次评估,只有通过评估后的优化空间才有优化意义。经过分析计算,加上设计空间范围处的窗口的各应力如表2所示。

表2 加设计空间工况应力

通过表2显示,较差的31工况其主应力仍有30MPa应力可变动空间,别的工况设计应力可变动空间更大,可见此设计空间的定义是合理的。

3 变速器壳体优化空间有限元模型边界条件等的建立

3.1 添加材料

创建出各相连接的金属材料,可参考手册等。

3.2 设置属性

划分优化区域及非设计区域,因为拓扑优化区域是由属性来识别的,所以通过多个属性可区分设计及非设计区域,文中将所示的大块设置为设计区域,其他为非设计区域。

3.3 连接关系建立

使用 RBE2单元将离合器壳、主壳体、发动机壳体等相关工作零部件连接起来。

3.4 建立边界条件

根据发动机的工况,对发动机进行六自由度的全约束。

3.5 施加载荷

根据25、30、31工况分别给相关零件施加载荷。

3.6 建立工况

利用上两步所创建出的边界条件及载荷分别组合起来创建出25、30、31三种工况。

3.7 建立拓扑优化变量

进入Optimization 模块Topology 菜单选择设计区域属性,类型选择 PSOLID 创建优化变量,进入Draw 面板设置拔模方式为SPLIT,选择从中心面往外两侧拔模,如图 8所示,Obstacle 选择非设计区域属性。

经过治疗后,对照组患者的临床治疗有效率是60%,观察组患者的临床治疗有效率是96%,两组患者的临床治疗有效率对比存在统计学差异性(P<0.05)。

3.8 建立优化响应

进入 Response 面板分别建立类型为Volumefrac、Weighted Comp的连个相应,其中Weighted Comp 在 Loadstep 中将 25、30、31三种工况都选中且权重均衡。

3.9 建立优化约束

进入 Dconstraints 面板选择上一步所建立的类型为Volumefrac 的响应,设置其上限值0.3。

3.10 建立优化目标

进入Objective 面板,选择第3.8步骤所创建的类型为Weighted Comp 的响应设置其目标为最小。

3.11 提交求解

保存 .fem 文件,设置合适的内存空间后调用OptiStruct 解算器进行求解。

3.12 优化结果后处理

经过4步的迭代,结果收敛。打开HyperView查看结果,将单元密度阀值设置为0.3,结果如图10所示。

返回HyperMesh窗口,在后处理Post 面板将第4步结果读入,并使用OSSmooth 命令将优化后的单元格光顺成ISO 曲面,ISO 曲面阀值同样取0.3。

4 变速器壳体模型再建

4.1 模型再建

参考输出的结果曲面,利用CAD 软件重建三维模型,如图11及图12所示。

4.2 重建后的模型验证

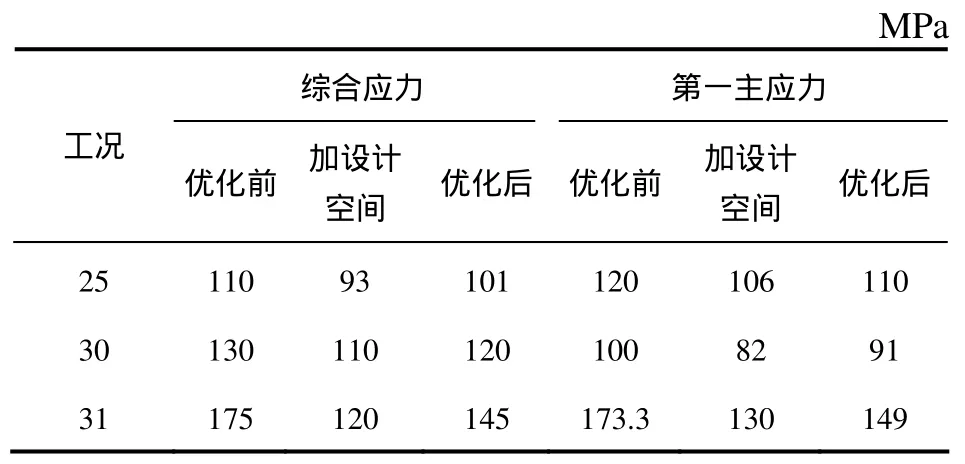

4.2.1 三种工况下力学性能对比验证如表3所示。

表3 对比验证

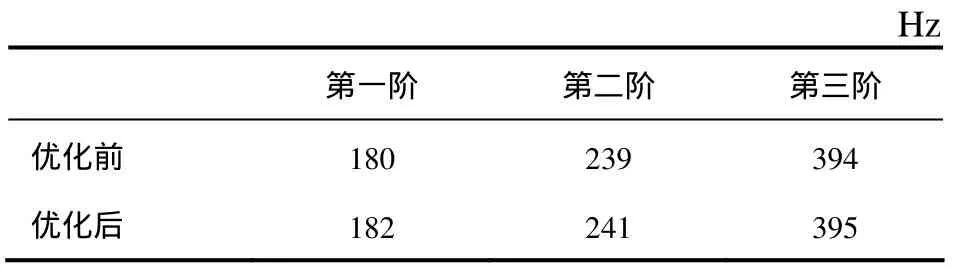

4.2.2 模态分析验证

分别对优化前及优化后整个变速器壳体组件约束后进行模态分析,优化前及优化后模型的前三阶振形对应的固有频率如表 4所示,可见优化后模型其刚度值有提高。

表4 优化前后前三阶固有频率对比

5 变速器壳体拓扑优化技术推广

变速器壳体概念设计时,可将变速器壳体的轴承等基本的特征建立,并建立好齿轴相关的安装空间,将这些建好的特征作为不可设计空间,再建立大的区域作为可设计空间(图 13所示)。根据变速器的工况作为输入条件进行约束,对可设计空间进行拓扑优化。通过拓扑优化出的结果(图14、图15所示),可以寻找得到壳体的最优结构及加强筋分布合理的概念设计(图16)。

6 结 论

1)产品设计优化时应尽可能获取大的产品设计空间,只有设计空间大,满足设计要求的希望就越大,越容易达到设计目标。

2)采用 CAE拓扑优化的结果虽在显示上还是比较粗糙的,但它提供了产品优化设计材料合理分布的区域,实际的结构还需要考虑很多方面的问题,如成本、工艺等。

3)经过分析比较,经过 CAE拓扑优化设计的新壳体较原壳体在性能上有很大提升,满足设计要求,说明该方法是可靠合理的,为产品特别是变速器壳体等异形件类优化设计提供了一种有效的方法。

[1]于开平,周传月,谭惠丰,等.HyperMesh从入门到精通[M].北京:科学出版社,2005.

[2]胡纪滨、王杰、周毅.液压机械变速器箱体有限元分析与改进[J].机械设计,2006,23(11):46-48.