汽车尾板举升机构的设计及有限元分析

2014-12-03程东霁胡雯婷雷定中邬志军

程东霁,胡雯婷,雷定中,邬志军

(1.皖西学院机械与电子工程学院,安徽 六安237012;2.苏州大学机电工程学院,江苏 苏州215021;3.瑞典查尔姆斯理工学院产品与生产开发学院,瑞典 哥德堡)

0 引言

汽车尾板是安装于货车尾部的一种起重设备,它能够大幅度地提高装卸效率,节约人力资源,提高搬运人员的安全保障以及降低货物受损率。在发达国家已经大量使用,尾板的种类也很多。图1所示的是国外常见的几种尾板。

图1 发达国家几种常见的尾板

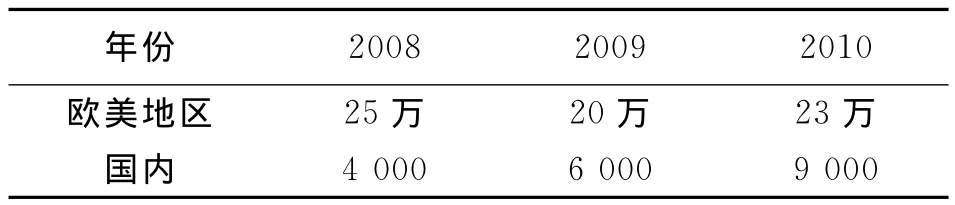

据统计资料显示,自2008年至2010年3年期间,国内外汽车尾板市场销售总量数据如表1所示[1]。

表1 国内外汽车尾板市场销售总量对比(2008~2010年)

巨大的数字悬殊显示了国内汽车尾板市场发展的潜力。在国内,由于相关法律法规不完善,劳动力成本价廉及与尾板相关的配套设施尚不健全等原因,目前尚未普及使用汽车尾板。但是,随着物流业的发展,劳动力成本的渐渐增长,汽车尾板必然得到企业和社会的重视。对于汽车尾板的研究将会给企业带来可观的利益,同时也会给社会带来非常有用的价值。目前,在标准不规范的前提下,部分尾板设计存在安全隐患,在举升过程中液压杆断裂、尾板板面被撕裂、板面变形过大等情况时有发生。本文针对具体一款车型,介绍了平行四边形原理的四缸尾板举升机构的主要设计步骤,创建了三维模型,最后对其进行有限元分析,给出了最大应力及最大变形的位置及大小,为保障其在工作过程中安全可靠提供了理论依据。

1 汽车尾板的组成、运动过程及举升机构的工作原理

1.1 汽车尾板的组成

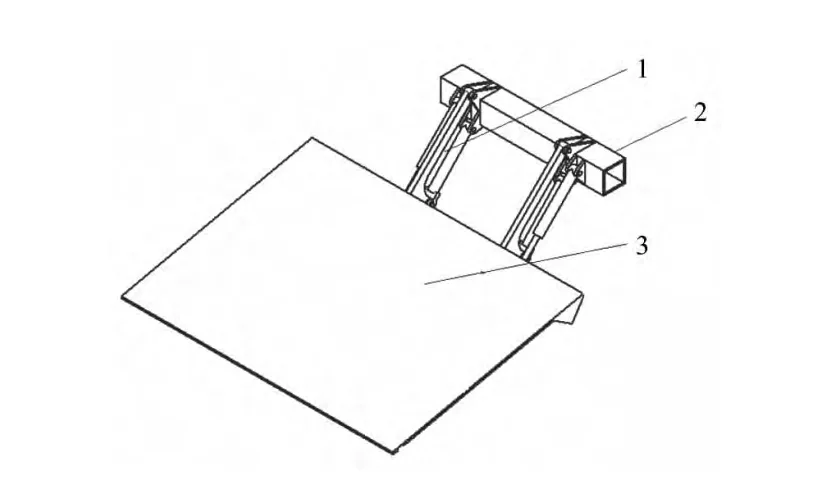

汽车尾板通常包括以下3个部分:①举升机构:举升机构包括摇杆、一组举升液压缸和一组翻转液压缸。②横梁:横梁与车底板纵梁连接;③尾板面板:承受被举升的重物。如图2所示。

1.2 汽车尾板的整个运动过程

汽车尾板在工作过程中历经以下7个位置[3]:

图2 汽车尾板结构机械主体(1.举升机构;2.横梁;3.尾板面板)

图3 汽车尾板工作的7个位置

1.3 汽车尾板举升机构的工作原理

如图4所示,通过改变翻转液压缸AC的长度,实现尾板CDE绕D轴翻转。即实现图3中的关门、开门、着地、离地的动作。

如图5所示,通过改变举升液压缸BK的长度,带动平行四边形机构ODCA进行转动,实现尾板CDE的上下平动。即实现图3中的下降、举升的动作。

图4 尾板翻转的原理

图5 尾板举升原理

尾板在实际的运动过程中会承载货物或人员,如果因为尾板的机械结构设计不合理而导致在升降过程中出现杆件受压失稳,尾板的升降机铰链断裂和尾板变形过大等问题,将有可能给使用者带来巨大的人身伤害或财产损失,所以对尾板机械结构的强度及刚度有很高的要求。

2 汽车尾板举升机构的设计

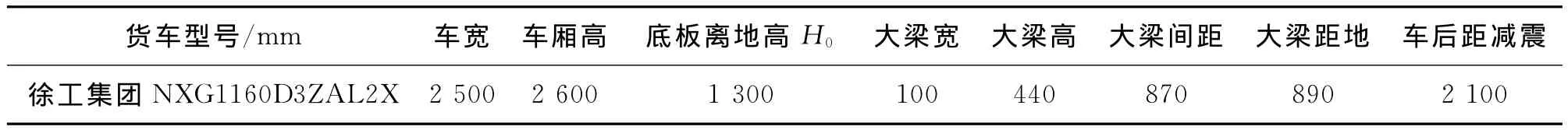

本文以徐工集团的型号为NXG1160D3ZAL2X的货车为例,其相关参数如表2所示,主要设计其尾板的举升机构。

表2 NXG1160D3ZAL2X型货车参数

2.1 确定举升机构中杆件的尺寸

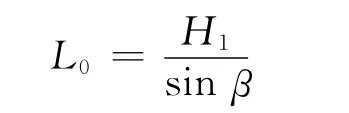

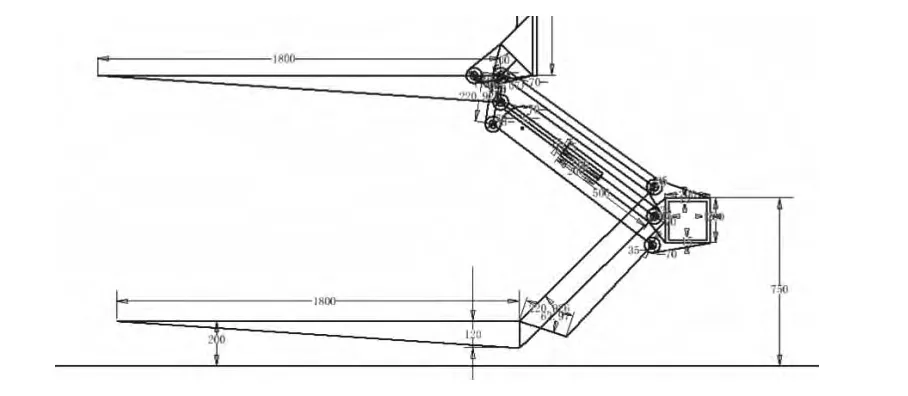

根据车型尺寸及尾板横梁的安装位置,如图6所示确定摇臂L0的相关参数。

图6 摇臂尺寸联系图

依据下面公式进行举升机构中摇臂的尺寸计算。

β——摇杆与水平面的夹角,取40~50°;

代入H0=1 300mm,上式得:

可根据具体情况,选取该范围内适当的值。

图7是尾板举升机构的基础图,用于确定在翻转过程中和举升过程中液压缸的行程,以及各连接铰链中心的位置。

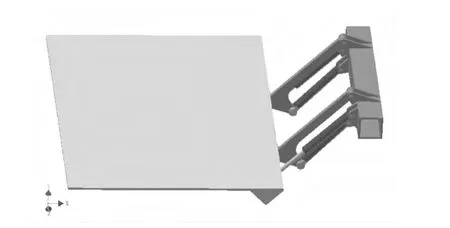

2.2 建立尾板的三维模型

根据举升机构各构件尺寸,确定机构的零件图,利用三维软件Autodesk Inventor建立三维模型如图8所示。

图7 尾板举升机构的基础图

图8 Autodesk Inventor环境中的尾板模型

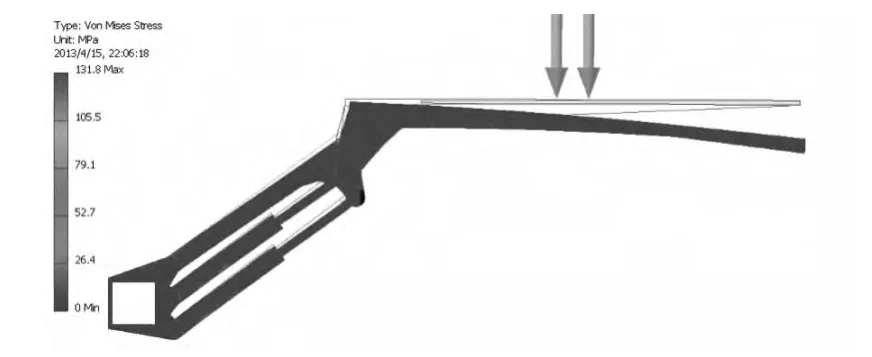

3 汽车尾板举升机构的应力分析

为了给汽车尾板安全可靠的工作提供理论依据,需要对尾板结构进行应力分析。在进行有限元分析之前,需要对各零件指定材料,划分网格,施加约束及载荷。针对该尾板的模型,本文进行了上止位点和下止位点两个位置的应力分析,承重为1t,图9和图10为其应力云图,最大应力分别为131.8MPa和232.1 MPa,最大变形分别为7.267mm和8.748mm。完全可以满足尾板的材料要求和工作需要。

图9 尾板承受载荷在上止位时的应力云图

图10 尾板承受载荷在下止位时的应力云图

4 结论

可以根据上述步骤和方法设计出汽车尾板的机械部分,其设计的尾板举升机构再通过有限元分析能够直观地发现强度及刚度最薄弱的位置。当承重为1t时,机构内部的最大应力分别为131.8MPa和232.1MPa,最大变形分别为 7.267mm 和 8.748 mm。尾板机构的选材和加工应满足上述要求,才能保证使用者的人身及财产安全。

[1]王东辉.安中汽车尾板发展分析[J].物流技术(创刊30周年纪念刊):2011(18):114-115.

[2]Wilcox,David;Blakemore,Tim.Why the UK Tail-lift Market is Suddenly Going Global[J].Transport Engineer,2006(5):18-22.

[3]邓亚东,陈森涛,易兴初,等.一种厢式载货汽车尾板举升机构的设计[J].武汉理工大学学报,2005(7):99-101.

[4]田杰,商高高.车用后栏板起重装置的运动学分析[J].起重运输机械,2006(10):31-35.

[5]G.Cooper,E.Ghassemieh.Risk Assessment of Patient Handling with Ambulance Stretcher Systems (Ramp/(Winch),Easi-loader,Tail-lift)Using Biomechanical Failure Criteria[J].Medical Engineering & Physics,2007,29(7):775-87.