龙门导轨磨床磨削波纹产生机理及对策

2014-12-02威海华东数控股份有限公司山东264200尹德臻刘传金刘炳文

■威海华东数控股份有限公司(山东 264200)尹德臻 刘传金 刘炳文

龙门导轨磨床加工精度包含几何精度及表面质量精度。磨削波纹度、表面粗糙度值、表面层物理学性能状态指标等属表面质量指标。磨削表面的波纹度是衡量工件表面质量的一个重要指标,波纹度直接影响零件表面的机械性能,如零件的接触刚度、疲劳强度、结合强度、耐磨性、抗振性和密封性等,还与噪声的产生、运动的平稳以及润滑性能有关。在科技飞速发展的今天,人们对零件的精度要求愈加苛刻,因而如何消除磨削时产生的波纹就变得尤为重要。

1.波纹的特点

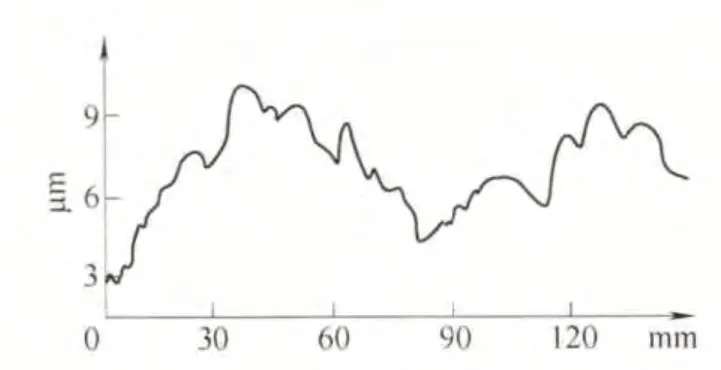

我们使用一台MKW5325A×130龙门导轨磨床磨削床身导轨后进行分析,发现磨削后的导轨面有波纹,有的波纹逆光用肉眼观察就较明显,不明显的用红丹粉研磨后也很清晰,通过对波纹进行放大和分析,发现波纹都是黑白相间的,如图1所示。

波距b一般在20~30mm,通过对这些波纹的分析发现有如下的特点:

(1)波纹形状呈条状且与工作台运动方向基本垂直。

(2)波距b有时能成倍增加。

(3)磨削面越大波纹越明显。

2.龙门导轨磨床磨削波纹产生的机理

机械加工是机床、刀具和工件在加工时相互作用、相对运动和相互影响的复杂过程。从被加工零件的形成过程来看,如果机床切削时,刀具与工件之间存在着振动,致使刀具与工件之间产生相对位移,改变了它们之间的正确关系,就会在加工表面留下波纹。同样的道理,在磨削加工时,砂轮与工件之间如果存在着振动,致使砂轮与工件之间产生相对位移,从而改变它们之间的正确关系,由此会产生磨削波纹现象。磨削过程的振动可分为强迫振动、自激振动(颤振)和混合颤振。以下是三种振动的特点:

(1)强迫振动:一直存在,而且比较稳定。空转时就能测得振动,和切削用量无关,频率和外激频率一致。

(2)自激振动:是在没有周期性外力的作用下,工件和刀具之间发生强烈地相对振动,与切削量关系密切,随着磨削吃刀量的增大,它就越容易被激发,随后振幅会增大,频率慢慢下降,最终会稳定在系统某一固有频率附近。颤振会在加工表面上残留下明显的有规律的振纹。

(3)混合颤振:混合振动是强迫振动和自激振动的藕合,它具有自激振动的特征,但振动频率和强迫振动频率一致。

图2所示是强迫振动和自激振动的特点示意图。

3.试验过程

(1)试验内容。我们先用DITTEL在线动平衡系统和振动传感器测得机床在空运转状态下的固有频率fn和磨头处的振幅A。然后进行试磨件磨削,相关参数如下:

图1

图2

工作台速度370~410 mm/s,测量波纹间距为18~20 mm,从而可得出波纹的频率f,f=(370~410)/(18~20)=18.5~22.78 Hz。

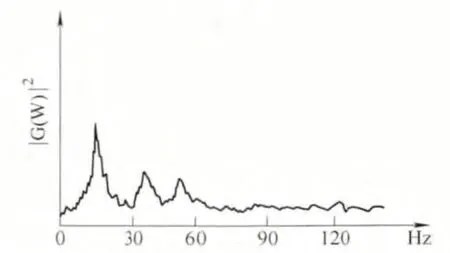

将该试磨件用RM500表面轮廓分析仪进行分析,获得该零件表面轮廓曲线,如图3所示。图4是对试件做的频谱分析。

我们使用加速度计、信号分析仪等设备,通过磨削时不同的进刀量来测得砂轮主轴的径向功率。首先来测量机床在空运转状态下砂轮——电动机系统的功率谱图,如图5所示。然后我们按照磨削宽度为20 mm,磨削深度分别是0.01 mm、0.04 mm和0.06 mm三种情况下得到的主轴径向功率谱图,分别如图6、图7、图8所示。

图5中显示在频率接近20 Hz处砂轮——电动机系统的径向功率有一峰值。从图6中也看到在频率为20 Hz附件处有一个峰值,图7中在40 Hz附件处有一峰值,图8中在60Hz附件处有一个峰值,这两处峰值处对应的频率基本上是图6中峰值处频率20 Hz的倍数。

我们又进一步对工件——床身系统和砂轮主轴系统进行了激振试验,试验发现工件——床身系统的固有频率超过300 Hz,砂轮主轴系统的固有频率接近330 Hz。

(2)数据分析。通过对试磨件的频谱分析结果(见图4)来看,在20 Hz附件工件表面的频谱有一峰值。这与我们通过测量波纹后计算所得到的波纹频率f(18.5~22.78 Hz)相符。而通过对机床空运转(见图5)和不同切深时(见图6、图7、图8)的功率谱图来看,在频率为20 Hz处,砂轮——电动机系统的径向功率有一峰值。对比工件——床身系统的固有频率和砂轮主轴系统的固有频率都超过300 Hz,这与20 Hz差别很大,据此能排除自激振动产生波纹的可能性。如图6、图7、图8所示,当逐渐增加背吃刀量时,20 Hz处的振幅变化不明显,这也就说明该处的振动也不是混合颤振。

通过相关磨削试验、空运转试验及激振试验取得的频谱数据分析,得出龙门导轨磨床的磨削波纹的产生,主要是由于强迫振动引起的,而强迫振动的振源主要是砂轮——电动机系统中不平衡的旋转体高速转动时产生的。

在该排除试验中,我们还进行了其他大量的试验对各项因素进行一一论证,最后认为砂轮——电动机系统中不平衡的旋转体高速转动时产生的强迫振动是主要因素,其余试验过程不再一一赘述。

4.龙门导轨磨床磨削波纹防治对策

通过龙门导轨磨床磨削波纹产生的机理分析,并结合龙门导轨磨床结构特点,建议采用以下主要手段来抑制磨削波纹的产生。

(1)电动机振动等级选择方面。在选择磨削主轴电动机时,其剩余不平衡量引起振动的双振幅值不应大于4m,减少电动机振源振幅,可有效减少磨削波纹的表现程度。

图3

图4

图5

图6

图7

图8

(2)磨头电动机运行脉动控制方面。应严格控制因电动机定转子之间间隙不均匀产生电流脉动,减少主轴转速脉动,使磨削出力均匀,减少磨削波纹幅度。

(3)磨头电动机隔振与平衡方面。①磨头电动机与其安装面之间应严格加装防振垫,减小振源的传播幅度。②磨头电动机及主轴传动带轮需进行动平衡,严格控制因带轮装配后的不平衡引起的强迫振动。③磨头电动机带轮与磨头带轮轴线应严格控制平行度在0.05 mm以内,防止皮带振颤引起的强迫振动。④砂轮卡盘与主轴锥度应接触达到80%以上,并靠近大端。如果其接触率低,特别是如果接触部位靠近小端,会直接产生磨削波纹。

(4)磨头主轴的径向支撑刚度方面。磨头主轴的径向支撑刚度要达到380~1000 N/m,若主轴的支撑刚度过低会使主轴振动幅度加剧。

(5)砂轮选择与安装方面。①由于砂轮离线平衡后的安装、磨削过程中砂轮磨损的不均匀性、砂轮砂粒间隙的不均匀性及各种随机因素的影响,砂轮在磨削过程中实时产生不平衡量,而砂轮不平衡量严重地影响磨削表面波纹度。因此,建议使用在线动平衡仪来实时处理上述问题产生的磨削波纹问题。②注意选择质量优良并与工件材质及表面热处理相匹配的砂轮,也是降低磨削波纹的重要手段。③质量不好的砂轮可以引起以下问题:磨粒不均使砂轮在磨削时吸水不均产生新的不平衡;磨粒质量差而引起钝化过快引起振动。④砂轮的磨粒材质、硬度、结合剂选择等相关参数正确匹配选择,也是减少磨削波纹的手段。

(6)导轨磨床运动部件的接触刚度方面。①磨头体壳与垂直滑板之间的接触刚度:磨头体壳与垂直滑板之间是特别重要结合面,其接触刚度直接影响波纹度的产生,应严格按相关规定进行刮研,最好将二者铸为一体。②Y/Z轴主要部件的接触刚度问题:由于Y/Z轴是磨头进给的运动机构,其运动刚度过低直接加大强迫振动的振幅,加大波纹产生的几率。对于龙门导轨磨床Y/Z轴运动部件的接触刚度是影响波纹的主要因素,一般表象体现在大吃刀磨削波纹度减小,小吃刀精磨波纹度加剧。其主要原因是大吃刀时人为消除间隙及接触不良,增加接触刚度,而小吃刀完全暴露出接触刚度差问题致使波纹度加大。因此,严格控制装配过程的质量,提高部件的接触刚度,是减少波纹的重要手段。

5.研究结论在机床上的应用

在得出上述结论后,结合公司正在制造的一台MKW5225A/2.5×100龙门导轨磨床,我们将上述结论进行验证,进行了如下的改进:

(1)控制主轴电动机的振动等级在S级以上,电动机风扇采用铸铝件代替塑料件,电动机到公司安装带轮后整体做动平衡,同时对电动机内部轴承的质量也进行了严格的要求。电动机定转子之间间隙是否均匀是我们要严格控制的另一个重要参数,这样就能较容易地将电动机和带轮的不平衡量引起振动的双振幅值控制在4m内。

(2)磨头电动机和滑板之间安装了硬橡胶垫,橡胶垫不可过硬、过软。磨头电动机带轮与磨头主轴之间的平行度达到0.03 mm,选用韧性好的聚氨酯皮带,并缩短了皮带的长度。

(3)更改磨头体壳和主轴,使磨头主轴的径向支撑刚度达到了662 N/m。

(4)目测砂轮卡盘与主轴锥度接触率在85%左右,且靠近大端。

(5)砂轮配置了DITTEL在线动平衡系统,在磨削过程中实时控制主轴砂轮系统的不平衡量。

(6)砂轮厂家到公司根据我们的磨削参数和要求提供合适的砂轮。

(7)将磨头体壳与滑板直接铸成一体,消除之二者间的接触刚度问题。

该机床在装配完成后,通过磨削零件,肉眼观察无振纹现象,效果较以前同类机床有显著改善,上述结论将在今后公司生产的龙门磨床上推广使用。

6.结语

综上所述,龙门导轨磨床磨削波纹产生因素较多,但只要围绕产生磨削波纹的机理,查找引起磨削波纹的振源及使振源扩散放大的问题点,然后运用科学合理的手段对振源加以抑制或者减弱它们的强度,或者斩断它们的传播路径,采取一些吸振、隔振措施,这样龙门导轨磨床的磨削波纹的问题就不难解决[注:基金项目及编号:国家科技重大专项“高档数控机床与基础制造装备”项目(课题编号2011ZX04003-011)]。

[1]夏广岚,冯凭.金属切削机床[M].北京:北京大学出版社,2008:99-101.

[2]郭力,李波.超高速磨床主轴系统液体动静压轴承的优化设计[J].精密制造与自动化,2006(1):34-36.

[3]刘贵杰.磨床砂轮智能检测及修整系统[J].机械制造,2003(41):57-59.

专家点评

本文比较系统地描述了龙门导轨磨磨削波纹产生的机理和试验数据。通过文章我们可以对企业所使用设备产生的问题进行比对,解决设备存在的磨削波纹问题。同时对设备制造厂提出制造时应该注意的事项,也给我们在解决问题时提出特别要注意磨头主轴的动平衡以及电动机振动的问题。