铸铁薄板件以刨代磨工艺创新

2014-12-02新乡市新机创新机械有限公司河南453000王艳华曹高峰

■新乡市新机创新机械有限公司(河南 453000)王艳华 曹高峰

我公司生产的一种薄板件,材料为HT200,如图1所示。

该件A面的平面度及另一面对A面的平行度要求较高。由于该件长而薄,工艺性较差,所以长期以来都未能加工至图样要求,成为困扰工艺人员的一个难题。经过长期的摸索尝试,我们终于找到了一种能达到图样要求的加工方法,并且这种加工方法的加工质量很稳定。

1.改进前加工工艺

改进前的工艺安排是:粗加工六面均留余量2 mm(龙门刨,龙门铣)→时效→半精加工厚度两面留余量0.8 mm,其余面及各螺纹孔(图中未示)等加工至要求→半精磨厚度方向两面留余量0.3 mm→去应力处理→精磨厚度两面至要求。半精磨、精磨设备为平面磨床,精加工的具体操作过程是:①调整好机床之后将工件放置在吸盘上,工件底面与吸盘之间接触不好的地方垫塞尺等,然后吸紧工件,磨上面见平(吃刀量要小,多次进刀)。②翻面用同样的方法装夹工件,磨另一面见平。如此多次翻面直至磨至尺寸。

然而在实际加工过程中,经过多次翻面,小吃刀量平磨,却发现工件一直在变形,从磨削的火花就可以看出来。卸下工件再检平面度及平行度变化更大,远远满足不了图样要求。一般平面度在0.15 mm左右,平行度在0.2 mm左右,分析原因还是磨削产生的应力及磁力引起的工件变形。

2.改进后加工工艺

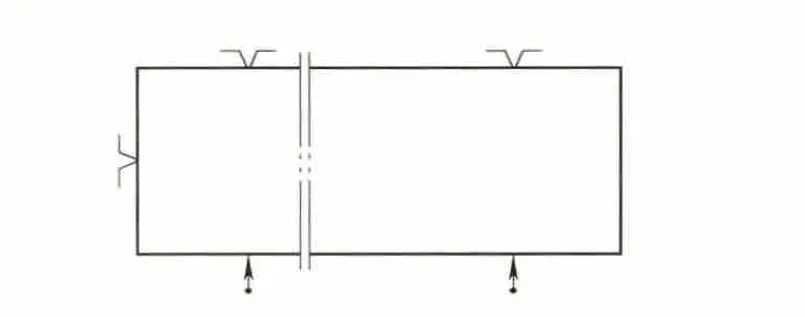

仔细分析工件的技术要求,实际上该件的表面粗糙度值要求并不高,而材料为铸铁,易切削,考虑能否在龙门刨上试加工。在龙门刨上的装夹方式如图2所示,工件周围采用挤压方式装夹,精加工时松一下挤紧块,再轻轻地挤紧,工件不会因为装夹而产生变形。按此方案,我们将精加工切削余量设定为0.05 mm(单边),并准备了4件工件进行工艺试验,工艺过程分为半精刨、精刨两工步。半精刨时先垫实,小吃刀量,多次翻面;精刨时松一下挤紧块,再轻轻地挤紧,按事先设定的进刀量切削至图样要求,检查结果为跳动在0.02 mm之内,下面0.02 mm塞尺不入。

精刨完首件交检结果是A面平面度0.03 mm塞尺不入,另一面对A面平行度在0.05mm之内,达到了图样要求。然后我们就将该批工件全部精刨完交检,结果是全部合格,质量很稳定,最好的情况是A面平面度0.02 mm塞尺不入,另一面对A面平行度在0.04 mm之内。随后生产又投入2批工件,全部达到了图样要求。

3.结语

一般而言,该平板类零件有平面度和平行度要求的我们都习惯安排平磨加工,然而对于该工件为什么平磨磨不成而刨床能够加工至要求呢?我们对这两种加工方法反复比较,仔细分析了一下,认为主要问题应该是出在装夹方法上。平磨时采用电磁吸盘吸紧工件的装夹方法,虽然采取了垫东西以防止工件变形的措施,但是在工件中部接触不好的地方是垫不到东西的。该工件的刚性又不好,在吸盘的吸力作用下将中部悬空的地方也与吸盘贴实了,这样就使工件产生了弹性变形,而且这种变形是无法避免的,所以平磨始终达不到很好的平面度,也保证不了平行度要求。精刨时采用从侧面挤紧的装夹方式,不对该工件施加竖直方向的作用力,而刨削时吃刀量很小,又是铸铁件,易断屑,所以几乎不使工件产生变形,如此翻两次面加工就可以达到图样要求。该铸铁薄板件以刨代磨工艺试验成功,为该类零件的精加工提供了借鉴。

图1

图2

[1]何建民.刨工操作技术与窍门[M].北京:机械工业出版社,2006.

[2]薄宵.磨工实用技术手册[M].南京:江苏科学技术出版社,2002.

专家点评

薄板件一直是机械加工的难题,文章从图样技术要求出发,改变薄板平面的精加工方式,最终解决了问题。平面磨不能保证薄板两面平行度的原因是磨削产生的应力及磁力引起的工件变形。龙门刨在工件周围采用挤压方式装夹,精加工时松一下挤紧块,再轻轻地挤紧,工件不会因为装夹而产生变形。前提条件是龙门刨的机床精度要达到图样规定的平面度要求。在工件周围采用挤压方式装夹时,首先要保证薄板定位基准面的安装精度。