高精度圆柱角尺的加工工艺改进

2014-12-02中国船舶工业集团总公司第六三五四所江西九江332000雷继辉关福州

中国船舶工业集团总公司第六三五四所 (江西九江 332000)雷继辉 关福州

该产品是我所研发的新产品,没有成熟的工艺方法可参考,也没有相关的技术信息资料可借鉴,经过首套圆柱角尺的加工,零件的最终圆度、圆柱度、表面粗糙度等精度达不到图样的要求,影响到产品质量。

图1

通过分析,我们找出了以下三个方面的原因:一是圆柱与柱套的配合精度不够理想;二是圆柱的圆柱度、圆度不够理想,会产生两边小、中间大的鼓形形状,造成柱套在圆柱上下滑动不够理想;三是圆柱与柱套的表面粗糙度不够高,且有振纹。

针对以上圆柱角尺加工中存在的原因分析认为,圆柱与柱套的配合精度不够理想,主要是工艺方法不够完善,在线测量方法不到位;圆柱的圆柱度、圆度不够理想,主要是中心孔表面粗糙度较差,工件旋转轴线与工作台运动方向不平行;圆柱与柱套的表面粗糙度较差,主要是切削液不清洁,砂轮粒度号过大。对此我们分别对圆柱、柱套的加工确定了新的工艺方案。

1.圆柱的加工

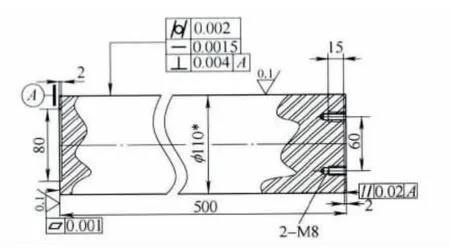

(1)工艺流程 圆柱如图2 所示:材料为CrWMn,重量35kg,硬度要求:淬火60~64HRC 并进行稳定性处理,外径110mm,长度500mm,精度分别为:圆柱度0.002mm,直线度0.0015mm,轴线与端面A 的垂直度0.004mm,表面粗糙度值Ra=0.1μm 级。根据以上精度要求我们制定了新的加工工艺:将加工分粗磨、半精磨和精磨,并在每次磨削加工后对零件进行相应的热处理以消除应力,便于最后尺寸的稳定。即下料→球化退化→车→淬火→研中心孔→粗磨留余量0.2mm→人工时效→研中心孔→半精磨留余量0.05mm→油煮定性并Ct.0→研中心孔→精磨达图样要求。

图2

(2)关键工序的处理 在磨削前,首先将中心孔进行仔细地研磨,使两端中心孔表面质量达10 级以上。在准备磨削前,将机床空运转一段时间(约30min),防止机床有爬行现象,使机床在工作时性能稳定,空运转时,除油泵、工作台往复运动及砂轮轴应起动外,头架也起动,避免头架热变形的作用会改变工件的锥度,并检查两顶尖与中心孔接触是否良好。当顶尖中心线与圆柱中心线相偏斜而不重合时,这种接触状况不仅使圆度减小,而且对表面粗糙度也有影响。在温度的控制方面,温度在±20℃,湿度在50%~75%,以更好地控制圆度和尺寸等。用两顶尖定位时,不能过松或过紧,过松在磨削时圆柱会有微量窜动和跳动,影响加工精度和表面粗糙度;过紧则使圆柱中心孔与顶尖摩擦大,发热大,使圆柱产生弯曲变形,加工后的表面粗糙度和圆度也较差,一般以用手能轻轻转动为宜。安装圆柱时一定要将中心孔和顶尖用干净的布或棉花清洗,并加入适量的润滑油,为了达到圆度0.001mm,采用清洁的L -AN32 全损耗系统用油为宜,因为用润滑脂往往易夹入杂质而影响工件的圆度。在精磨阶段,由于精磨这道余量偏少,对刀是很重要,一般只有0.05mm 余量,因为还要对工件进行锥度调整,否则尺寸精度很难控制。加工时要用带表千分尺反复地测量两端尺寸,把工作台调到最佳位置。如果工件是鼓形形状必须减小磨削深度,多作“光磨”行程,及时修整砂轮,使其经常保持良好的切削性能。如果第一次对刀进给太大,不仅会破坏砂轮表面的微刃,而且由于砂轮切削能力所限,将会使圆柱产生烧伤和螺旋形。在砂轮选用方面,为了达到较低的表面粗糙度值,选用PA120K6的砂轮,用乳化液冷却,在达到最终尺寸时,光磨时间不宜过长,大概光磨5~6 次,表面粗糙度值就可以达到Ra=0.05mm 以下;如光磨时间太长了,由于砂轮钝化后所引起的自激振动,会使圆柱表面产生振纹,影响表面粗糙度。

采用以上的工艺和加工方法,解决了圆柱的加工精度问题,获得更高的圆柱度、直线度,圆度和表面粗糙度。

2.柱套的加工

图3

(1)工艺流程 柱套如图3 所示:材料为CrWMn 要求硬度为60~64HRC,内径110mm,外径132mm,长度45mm,在内孔与外圆上分别有两处对称的3mm×2mm 的凹槽。柱套精度要求:圆柱度0.001mm,内孔表与端面的垂直度0.0015mm,内孔表面粗糙度值Ra=0.1μm,与柱身配磨的相对间隙0.002~0.004mm,并且要求柱套两端磨成比中间大0.002~0.003mm 的喇叭口形状,位置从开槽处开始。可以看出:内孔的圆度、圆柱度,孔对端面的垂直度、与圆柱的配合间隙要求极高,所以在加工中这几项技术指标加工控制最为重要。根据以上精度要求,我们制定了新的工艺过程:柱套的加工分粗磨、精磨、半精磨和超精磨,并在每次磨削加工对零件进行相应的热处理工序以消除应力,便于最后尺寸的稳定。即下料→球化退化→车→淬火→粗磨留余量0.2mm→人工时效→精磨留余量0.1mm→油煮定性并Ct.0→半精磨留余量0.03mm (这之前要测量圆柱的实际尺寸)→自然时效→超精磨与圆柱实际配磨。

(2)关键工序的处理 在设备选择方面,考虑到数控内圆磨床是采用乳化液冷却,便于柱套温度的控制以获得理想的尺寸精度,并可进行相对磨头的微调,所以在锥度、垂直度、圆度及尺寸上更易控制。在砂轮选择方面,选用陶瓷结合剂的单面凹白刚玉砂轮,粒度为120 号、直径70mm,长度40mm 的砂轮。在装夹方面,采用磁力吸盘吸柱套A面,在测量方法方面,采用相对测量的方法测量柱套的尺寸,方法是先加工一件柱套零件,定温后经精测仪器将内孔尺寸测量出来,然后以此零件的内孔尺寸为基准,用杠杆千分表测量配磨柱套尺寸,以达到与圆柱0.003mm 的间隙配合。在加工最终尺寸时,可不进给而进行循环十次左右的光磨,以降低表面粗糙度值。在温度控制方面,室内温度控制在20℃左右。采用以上的工艺方法与加工方法,很好的解决了柱套与圆柱的配磨精度问题,并获得更高的圆柱度、圆度和表面粗糙度。

通过以上工艺方法,精度较以前有了明显的提高。

3.结语

通过摸索、实践,我们总结了圆柱角尺加工的工艺新方法,满足了图样的各项指标要求。该新产品在转台、六面体等高精度产品的检测方面得以广泛应用,提高了检测质量和效率。该工艺方法为我所精密检具产品加工铺垫了基础,为今后研发其他精密检具提供了一套很好的工艺方法。