叶片加料机优化方法

2014-12-02赵亚峰

赵亚峰

河南中烟工业有限责任公司许昌卷烟厂,河南许昌 450003

0 引言

随着烟草烟草制丝加工工艺的研究,精细化水平越来越高。叶片加料机是关键的加工设备,通过对烟片施加糖料,提高烟丝的感官指标和理化指标。近年来,随着成本控制的不断提高,对加料过程的要求越来越高。通过对加料系统的改进,提升加料施加精度。然而,按比例施加到滚筒的雾化糖料的真正吸收效果,却研究不多。本文通过对设备工作原理的分析研究,找出影响因素,做针对性的改造,提高糖料的吸收效果,获得很好的经济效益。

1 工作原理

加料机是卷烟厂制丝线叶片加工工艺的主要设备之一,其作用是对烟片进行连续均匀增温 增湿和加料,满足叶片后续加工工序的工艺要求。SJ1106A 型加料机主要由进料室、出料室、机架、滚筒、热循环风及排潮系统、传动装置、机上管路、加料装置、机上布线等组成。它具有以下特点:

1)进料屏、出料室由不锈钢板制成,安装于设备机架的两端。在进料屏中装有蒸汽喷管和汽—料液混合双介质喷头,出料室上装有排潮风机和热风循环风机;

2)滚筒由不锈钢制成,筒内装有不锈钢制成的耙钉。滚筒通过筒体两端的圆形滚道由机架上的四个支承辊轮托住,并沿着物料流向成3°的下倾角;

3)框架由型钢制成,框架上装有进料屏、出料室、滚筒、框架下部装有支腿、主传动、管道系统、电气系统和操作面板等部件。

叶片由振动输送机送入加料机滚筒后,滚筒由传动装置带动旋转,物料在滚筒耙钉带动下不停翻滚,凭借烟片自重下落和滚筒的下倾角及转动合成了一个物料螺旋向前的运动,烟片在滚筒内翻滚前进,当糖料通过加料系统的双介质喷嘴雾化后,喷洒在烟片上,实现加料的目的。

2 现状调查及原因分析

在制丝工艺中,加料机对烟片施加糖料,改变成品烟支的吃味和烟片的物理性能,提高吸味的感官质量。为了提升烟片对糖料的吸收速度,叶片加料机通过热风循环系统增加滚筒内部的温度,使糖料快速渗透到烟片内部,获得很好的加料效果。

日常使用中发现加料机出料后室四壁和上部循环热风滤网表面沾附大量原烟碎片,造成原烟物料浪费及影响热风循环效果。热风循环风机和循环风管内部发现大量糖料沉积物,影响风机正常工作,循环风管内部糖料沉积物经过高温发酵后产生异味,污染循环热风影响原烟物料内在质量。

原因分析:

加料机滚筒抄造能力不足。因为加料机滚筒内部耙钉较短,设备运行过程中,物料搅拌能力较低,无法形成较为封闭的物料环,影响糖料施加效果。

循环热风风量及流向分配不合理。叶片加料机原有热风循环系统风道口是敞口设计,其进入叶片加料机滚筒内的热风流向是顺流方向。因叶片运动方向和热风流向不能达到完全接触,而直接进入循环管道,热风携带的糖料随之进入循环管道沉积。

因以上原因,造成加料机工作过程中雾化后的糖料,有很多并未被原烟物料吸收,在循环热风的作用下直接被携带到加料机后室,一部分沾附在机体和循环滤网表面,引起物料粘连。另一部分进入热风循环风机和风道内部发生沉淀,糖料水分被高温蒸发后形成类似沥青状物质,粘连在热风循环风机和风道内部清扫困难,影响循环风机正常使用及产生其他异常现象。

3 实施与改进

为了消除加料机在使用过程存在的异常现象,提高糖料吸收效率,减少雾化糖料浪费。结合叶片加料机实际情况提出以下改造方案:

按特定分布规律加长滚筒内部部分耙钉,将耙钉长度加长一倍,由原来的200mm 加长到400mm,并将耙钉末端沿物料流向成45°夹角倾斜。

改造后的耙钉提高了滚筒抄造能力,因叶片由耙钉带动在滚筒内翻转,只能在一定的倾角方向上脱离耙钉下落,随着耙钉长度的加长和末端的45°夹角倾斜,增加烟叶滞留时间,形成较封闭的物料环,提高物料搅拌能力,消除筒体长度过短的不利因素,增加烟叶对雾化糖料吸收能力。

在加料机循环热风风道末端加装自行设计的风道风嘴,外形尺寸:1190mm*195mm*200mm,内部结构为左右双侧分风型。安装风嘴后校正循环热风流向,减少雾化糖料浪费。

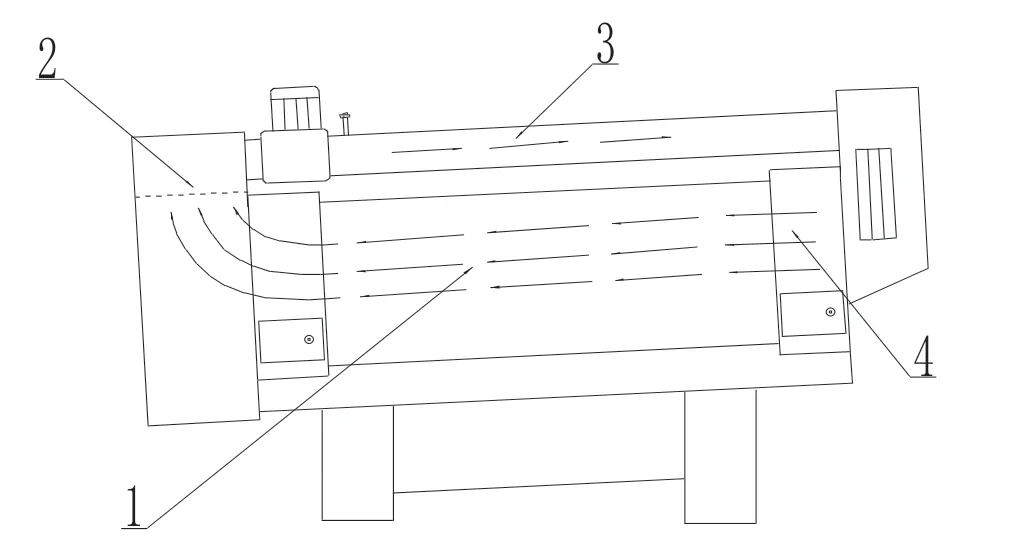

改造前热风的流向如下图所示:

1 是热风顺流流向;2 是加料机滤网;3 是循环管道;4 是风道风口

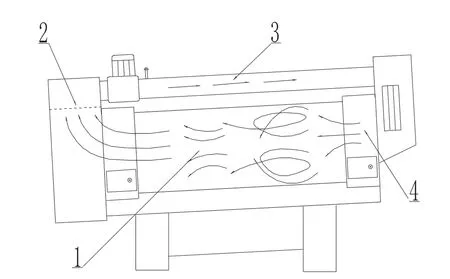

改造后热风的流向如下图所示:

1 是热风紊流流向;2 是加料机滤网;3 是循环管道;4 是风道风口

关键在于改变热风的流向,使热风充分和叶片接触,雾化糖料被叶片充分吸收。热风经过改造后的风嘴,分为左右两个流向吹向滚筒筒壁,撞击筒壁后部分热风沿反射角回到滚筒中心再次和叶片接触,部分热风产生回流现象。在滚筒内的热风总体形成紊流现象如上图所示,不再直接吹向加料机后室,从而使热风携带的雾化糖料被叶片充分吸收。

3.3 更换回风网板装置

加料机回风网板缺少清洁装置。由于回风网板缺少清洁装置,使得物料粘附在网板上很难被清理掉,在生产过程中会越积越多,从而导致网板堵塞及原料过度损耗。

回风网板装置采用新的过滤网防粘料装置,其循环机构循环网带完全采用防锈烛材质制作,内部结构碳钢板制作,并进行试漏实验后装入。毛刷设计改变传统轴向旋转,根据网带形状,此设计改为径向旋转,直径大于网带长度,从而提高毛刷线速度。

3.4 增加加料机滚筒防粘料自动清洗装置

根据设备现场实际情况,安装贮气系统。该系统为直径800mm,长度1200mm 的圆柱形的七通道储气罐。通过连接架安装于加料机滚筒进口端下部。

安装吹扫系统。吹扫系统共分七条管路,四条管路接入加料机滚筒内部连接吹扫喷嘴,该喷嘴角度可调,以保证吹扫效果。其余管路连接压力表、压缩空气气源及排污阀。四条喷吹管路上依次安装截止阀、电磁阀,方便吹扫控制。

4 效果检验

改造后利用加长后的耙钉,提高滚筒抄造能力,增加滚筒内部烟叶滞留时间,使烟叶在滚筒内部沿特定规律均匀分布,增加对雾化糖料的过滤能力,方便糖料吸收。同时利用改造后的循环热风风嘴,调节循环热风流向,消除滚筒内部直流风向,使循环热风在滚筒中部形成回流,避免将雾化后的糖料直接携带到出料端,进一步加强糖料吸收。通过对加料机热风系统和耙钉的改造,可以基本消除雾化糖料浪费过大的现象。加料机后室的热风较为纯净,回风网板更换、加装清洗装置后,机体和循环滤网表面粘附烟片现象很少出现,热风循环效率提高,热风风道内部糖料沉积现象极少发生,糖料浪费量减少85%。

5 结论

本文针对叶片加料机加料过程糖料损耗较大的问题,分析原因,通过实施有效的设备改造,使加料过程糖料损耗得到了明显降低,热风管路内部不再产生沉积物,提高了加料精度,达到了降低生产成本的初衷,同时也减轻了操作工保养设备的劳动强度。

[1]张建民.机电一体化系统设计.高等教育出版社,2007,7.

[2]闻邦椿.机械设计手册.机械工业出版社,2010,1.

[3]杨家军.机械原理.华中科技大学出版社,2009,2.