核电站MSIV执行机构关键设计

2014-12-02杨理烽

杨理烽

高瑞发中国核电工程有限公司,北京 100840

0 引言

中国核电的发展从秦山三十万千瓦压水堆,再到岭澳、方家山福清核电工程等六十万、百万千瓦机组,已经吸收消化掌握了国外核电的设计技术,并且已经打造出具有自主知识产权的核电品牌。但是,对于核电设备,仍有大量的阀门类设备至今依赖于国外进口,而且已经制约到中国核电走向国际市场。其中主蒸汽系统上的关键设备主蒸汽隔离阀便是其中之一。到目前为止,该阀门的执行机构仍未能实现国产化,这其中有众多的制约因素,如投资、设计和试验等,这些因素缺一不可。以下主要介绍该阀门执行机构氮气和液压压力的计算以及鉴定试验要求。

1 MSIV 及其执行机构概况

主蒸汽隔离阀是目前国内自主设计的百万千瓦级压水堆核电站和AP1000 等三代百万千瓦级压水堆核电站主蒸汽管道系统中的一台关键阀门,其具有尺寸大,阀门设计压力和设计温度高,设计流量高以及关闭时间要求短等主要设计特点,由于主蒸汽隔离阀尺寸大,且关闭时间要求苛刻,如果直接采用电动或者气动执行机构,对于此规格的阀门是难以实现其快速关闭的要求的,而且快速关闭通常会对阀座产生较大的冲击力,缩短其使用寿命。纵观国际上该阀门执行机构的产品,基本都是气液联动型式。

典型的主蒸汽隔离阀执行机构的部件主要包括气缸活塞部件以及相关的电磁阀、节流阀以及管路等附件,由于执行机构采用气液联动形式,因此要完成阀门动作,确定汽缸中的气体压力以及液压是关键之一,同时产品如何进行鉴定也是执行机构最终实现国产化的关键步骤。

2 氮气和液压油压力的确定

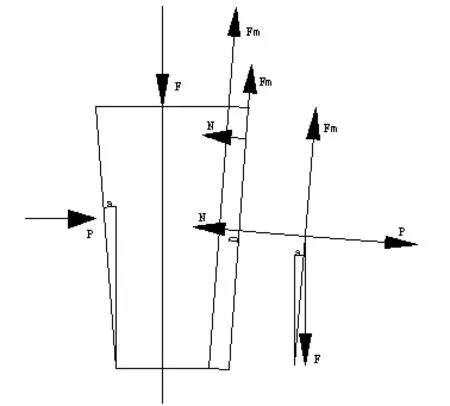

对于气液联动执行机构,在阀门关闭初期,汽缸中存在液压,而阀门关闭结束时,液压油被完全排出,此时氮气压力与摩擦力及介质作用给阀瓣的压力相平衡,由此可以得出汽缸中氮气所必需的最小压力。当阀门关闭时,以阀瓣为受力对象,见图1,设:

F—阀杆作用在阀瓣上的力;

P—蒸汽作用在阀瓣上的力;

N—阀门关闭时阀座密封面对阀瓣的作用力;

D—阀座密封面平均直径;

α—阀瓣楔形角度;

Fm—阀门关闭时密封面摩擦力;

fm—阀门关闭时密封面摩擦系数。

根据以下阀瓣受力图,可得出阀瓣受力平衡方程:

阀门关闭时阀杆受力平衡方程为:

其中:FG为阀门关闭时阀杆所受的总推力;

FF为阀瓣对阀杆的反作用力(即阀瓣受力F);

FJ为介质对阀杆的推力;

FT为填料密封对阀杆的摩擦力。

因此阀杆受力方程可表示为:

图1

阀门关闭时阀杆所受的总推力即为阀门关闭时的氮气作用力,因此需要达到要求的关闭力的氮气最小气压Pminc 为:

其中:A 为活塞上部(氮气侧)面积

阀门在动作过程中,将气缸内的氮气视为定熵过程,设执行机构用于阀门关闭时,氮气压力为 Pminc,由定熵过程气体状态方程可得阀门打开时要求的氮气压力为:

其中:

VO为阀门处于开启位置时执行机构氮气体积

VC为阀门处于关闭位置时执行机构氮气体积

k 为等熵系数

由于环境影响,实际阀门所处的温度有一个变化范围,因此,在确定氮气压力时还需要考虑环境温度。

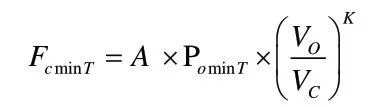

假设在最低环境温度下打开阀门,此时氮气压力为PominT,那么将有以下关系式,即:

可得最低环境温度下阀门最小关闭力为:

所以当FcminT> FG时,阀门能够关闭,阀门关闭时氮气最小压力为:

而当氮气处于最高环境温度下时,执行机构中氮气压力(阀门开启时)为:

因此执行机构在最高环境温度下的关闭力为

相应的最高环境温度下的氮气压力为

而如果将执行机构的动作过程视为定温过程,那么根据过程方程式,在最低环境温度下,氮气压力为:

在最高环境温度下,氮气压力为:

综上,依据执行机构动作时气体不同的热力过程以及环境温度的影响,最后氮气压力的确定可依据上述方程选取。

而对于执行机构中液压力的确定,可根据阀门动作时启闭力比值η,来确定阀门开启时所需的最小液压力:

用于保持阀门开启的最小液压为:

3 执行机构鉴定试验要求

为了确认在预期的使用工况条件下,包括设计基准事故和超设计基准事故以及在役检查和试验工况下设备具有足够的功能,按照美国标准,对于核电站中安全相关的阀门执行机构,应按照IEEE 382 的要求进行鉴定。而国内的NB 标准也对压水堆核电厂阀门执行机构的鉴定试验要求进行了规定。因此,主蒸汽隔离阀执行机构国产化时如何进行鉴定试验将成为一项关键性的工作。

从两类标准的试验项目得出,IEEE 382 中是明确了鉴定试验的内容,而NB 中不仅规定了鉴定试验内容,包括之前的基本性能试验也给出了详细要求。

我们对试验项目进行了对比,其中,热老化试验、加压循环试验、地震模拟试验和设计基准事故环境试验的要求相同,而不同的试验内容包括:

1)正常辐照老化试验

IEEE 382 标准并未对不同鉴定等级的设备区别对待,标准中要求进行该项试验,以应对设计基准事故。该试验进行时,首先执行机构需要在带载工况下完成其操作循环的一半,然后将执行机构置于伽马射线下模拟其安装寿命内预期受到的累积剂量,辐照累计要求为20kGy(40 年),未规定剂量率。而我国的NB 标准中规定K1、K2 类执行机构进行该试验时,伽马累计辐照量为250kGy,并且规定剂量率为0.25Gy/s±0.14 Gy/s。而主蒸汽隔离阀属于K3 类设备,按照NB 标准将不需要进行辐照老化试验。

2)振动老化试验

IEEE 382 标准要求试验时使执行机构经历三个正交轴向上0.75g 的加速度,扫描频率范围从5Hz 到100Hz 再到5Hz,而我国的NB 标准中规定扫描频率范围从5Hz 到200Hz 再到5Hz,速度均为2 倍频程/分钟。

3)设计基准事故辐照试验

IEEE 382 规定对于设置在压水堆安全壳外经受蒸汽影响的执行机构要求进行该试验,该试验可与正常辐照老化试验结合进行,但应在抗震试验之前进行。在进行该试验时,其辐照剂量要求均与正常辐照老化试验时的要求相同,而我国的NB 标准中只规定K1、K2 类执行机构进行该试验,试验时伽马累计辐照量为600kGy,远高于IEEE 382 中的标准,剂量率为0.25Gy/s±0.14 Gy/s。因此,研发主蒸汽隔离阀执行机构时也需要明确是否需要进行设计基准事故辐照试验,而由于其与正常辐照老化试验可结合进行,因此存在三种不同的累计辐照剂量标准。

4)机械磨损老化试验

NB 标准中要求执行机构在加载情况下完成2000 次的循环操作运行,而IEEE 382 中无该项试验内容。

5)寿命试验

NB 标准中对执行机构规定了寿命试验,要求执行机构在额定载荷下进行10000 次带载循环操作,试验后测量相应的行程和推力值,并且试验样机不能进行老化、抗震和事故模拟试验。而IEEE 382 中也无该项试验。

综上,对于研制的执行机构的鉴定试验,两类标准的主要差异体现在辐照试验和动作寿命试验。对于阀门及其执行机构而言,其动作次数是一个重要的考核指标,所以在鉴定试验中完成一定次数的阀门带载循环操作具有一定的必要性。但是按照NB 标准中动作寿命试验和其他鉴定试验的要求,意味着需要制造两个执行机构样机,而对于主蒸汽隔离阀执行机构而言,这一要求可操作性不强。

因此,结合三代压水堆核电站主蒸汽隔离阀的正常运行工况和定期试验工况,其寿期内动作次数大致在3000 次左右,所以建议在执行机构进行鉴定试验时除满足IEEE 382 的试验项目以外,增加NB 标准中的机械磨损老化试验,试验次数以主蒸汽隔离阀寿期内实际动作次数为依据而确定,以保证较好的经济性和可操作性。

4 结论

综上所述,本文给出了典型气液联动执行机构气压和液压的计算方法,同时就执行机构不同鉴定标准试验内容进行了对比并给出建议的鉴定试验要求,供设计人员参考,为主蒸汽隔离阀执行机构的国产化提供技术支持。

[1]沈维道.工程热力学,高等教育出版社,2007,6.

[2]杨源泉.阀门设计手册,机械工业出版社,2000,4.

[3]IEEE 382 standard for qualification of actuators for power-operated valve assemblies with safety-related functions for nuclear power plants.1996

[4]王晓江,乐秀辉,朱乐尧,张为,徐文才,郑超坤.NB/T20010.12 压水堆核电厂阀门.第12部分:气动装置原子能出版社,2010,10.