220kV 电缆终端爆炸事故原因诊断及其电场仿真

2014-11-28杨代勇李宏毅司昌健赵春明

杨代勇,李宏毅,王 朔,司昌健,赵春明,刘 聪,杜 海

(1.国网吉林省电力有限公司电力科学研究院,长春 130021;2.吉林石化公司,吉林 吉林 132022;3.国网白城供电公司,吉林 白城 137000;4.长春龙源电力设备有限公司,长春 130033)

电力电缆与变压器、断路器、输电线路等电力设备连接时,如果连接部位结构不合理,极易造成电场分布不均,所以目前均采用电缆终端结构连接,电缆终端内应力锥可以有效改善电场分布,保证设备正常运行[1]。近些年,由电缆终端导致的事故频发,一些事故是由于终端结构设计不合理引起,但多数事故是由电缆终端安装工艺不良造成电场分布不均引起的。本文针对一起220kV 电缆终端爆炸事故,利用电场仿真进行事故原因分析。

1 电缆终端爆炸事故情况

2011年12月03日,吉林省某电厂2号高备变间隔内220kV C 相户外式电缆终端正常运行中爆炸,2号高备变差动保护动作,高压侧断路器跳闸,造成2号高备变间隔停电,4号发电机停机。电缆终端投运日期为2010年7月,即投运时间不到一年。事故前,2号高备变为热备用状态,设备带全电压,无负荷。故障录波器记录C 相最大故障接地电流11 850A,持续时间16ms。

2 电缆终端应力锥部位结构及事故原因初步分析

该厂2号高备变间隔220kV C 相户外式电缆终端爆炸,瓷质套管全部破碎,大体积碎片倾倒在C相与B 相电缆终端头间,电缆终端头内载流线芯在应力锥处烧断。通过事故发生后现场检查和应力锥剖切检查,初步判断为电缆终端安装工艺不良导致应力锥处电场应力集中,由局部放电缺陷逐步发展成贯穿性接地故障。

2.1 电缆终端应力锥部位结构

电缆终端头设置应力锥的目的是改善电缆终端根部电场分布,防止由于电缆根电场分布不匀导致的内部局部放电。爆炸事故中使用的电缆终端应力锥部位结构见图1。

2.2 故障原因初步分析

图1 应力锥部位结构图

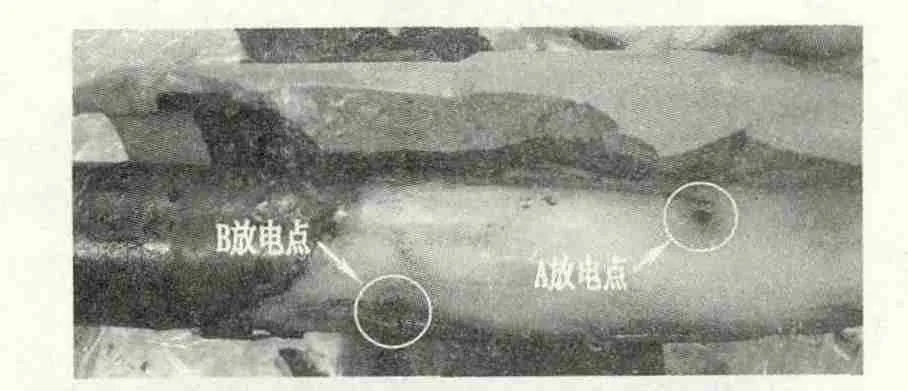

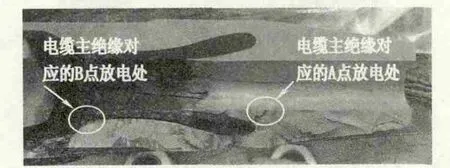

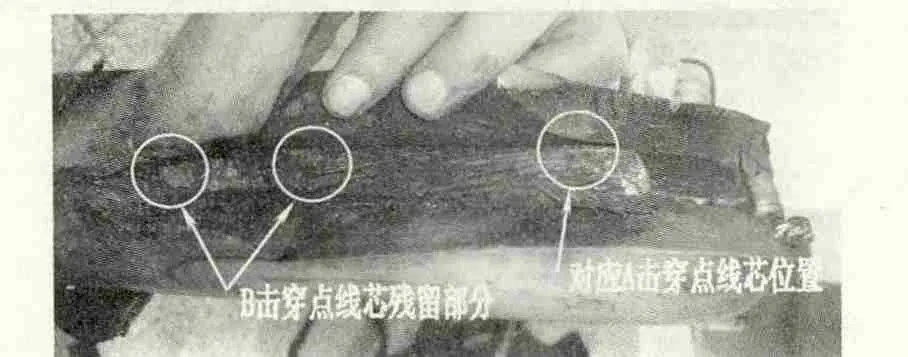

对事故后的电缆部件按实际安装位置对正,核对放电点所对应的各部件位置、电缆半导层插入应力锥位置等,确定电缆终端有两处放电点,具体位置见图2、图3、图4。A 放电点为φ8mm 贯穿电缆主绝缘小孔,B放电点为大容量放电电弧贯穿电缆主绝缘留下的通道,周边绝缘材料烧熔。

图2 电缆终端放电位置

图3 故障应力锥解体检查

图4 电缆芯线烧断位置

应力锥解体检查,放电电弧将应力锥一侧大部分撕裂,应力锥内有基本贯穿纵向的数条裂纹,应力锥半导电层末端边缘、撕裂的应力锥硅橡胶断面及半导电材料断面有密集树枝状放电痕迹,应力锥半导电层安全距离区一块20 mm×30 mm 半导电材料脱落。应力锥半导电层首端至与金属保护管接触部半导电层电弧大面积烧灼,电缆导电层剥离边缘被电弧烧熔变形,电缆终端金属保护管内电缆半导电层被烧毁。

电缆终端制作是一件技术性很强、质量控制要求极严格的工作,应力锥内半导电层起皱、硅油堆积或者绝缘表面存在气泡或杂质会造成应力锥内电场畸变,导致应力锥内部局部放电,最终导致电缆终端绝缘击穿。

3 电场仿真分析

使用电场仿真软件ANSYS对电缆终端安装时存在极小汽泡、混入极小杂质2种情况进行了电场仿真。

3.1 电场仿真模型和参数设置

电缆终端电场集中及分布不均部位主要在应力锥安装处,依照应力锥实际结构,针对这个部位建立电场仿真模型(见图5)。

图5 应力锥电场仿真模型

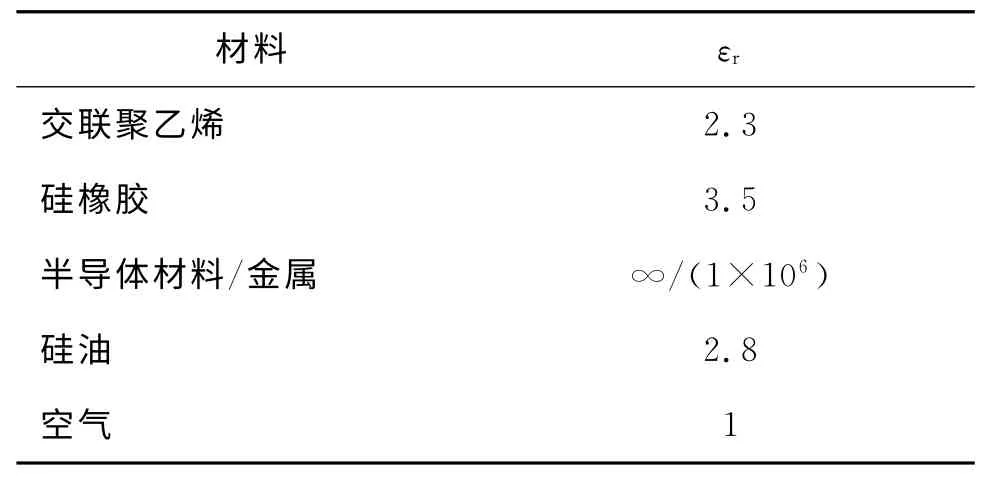

当模型区域内最大直径远小于工频电磁场波形尺寸时,模型区域内电场为缓变电场或似稳场,电场分布符合静电场的分布规律,所以采用静电场仿真代替工频交变电场仿真结果。本文中静电场仿真模型材料属性相对介电常数εr设置见表1。

表1 电场仿真材料属性参数

3.2 电场仿真计算结果

3.2.1 应力锥安装部位正常情况

无杂质缺陷时,应力锥部位安装部位的电场分布见图6。

图6 正常时应力锥安装部位电场分布云图

3.2.2 应力锥安装部位混入气泡

当混入杂质缺陷(气泡或导电杂质)时,应力锥电位和电场整体分布情况与图6相似。

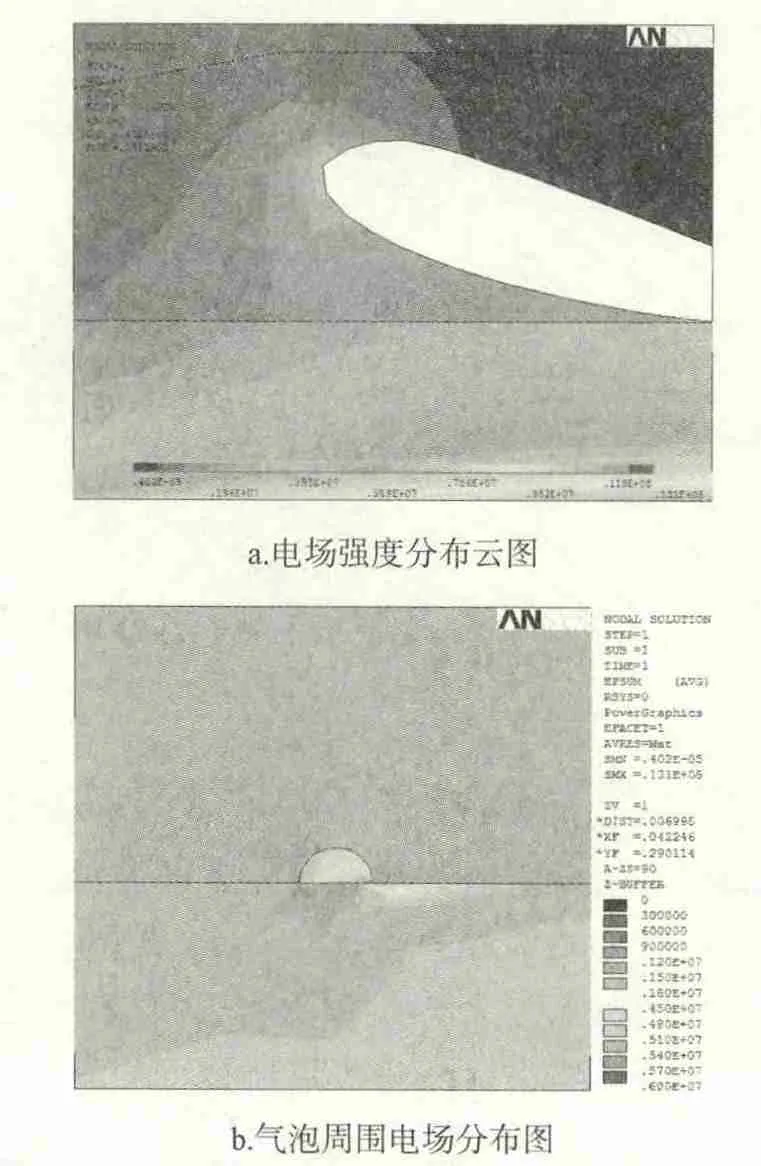

针对应力锥半导体延伸部位正下方有直径1 mm 半圆气泡(电缆主绝缘外表面),进行电场仿真,电场强度分布见图7。从图7b中可以看出,气泡缺陷处场强最大点位于半圆的右下角(气泡内侧),其值为Emax=5.99×106V/m。

3.2.3 应力锥安装部位混入导电杂质

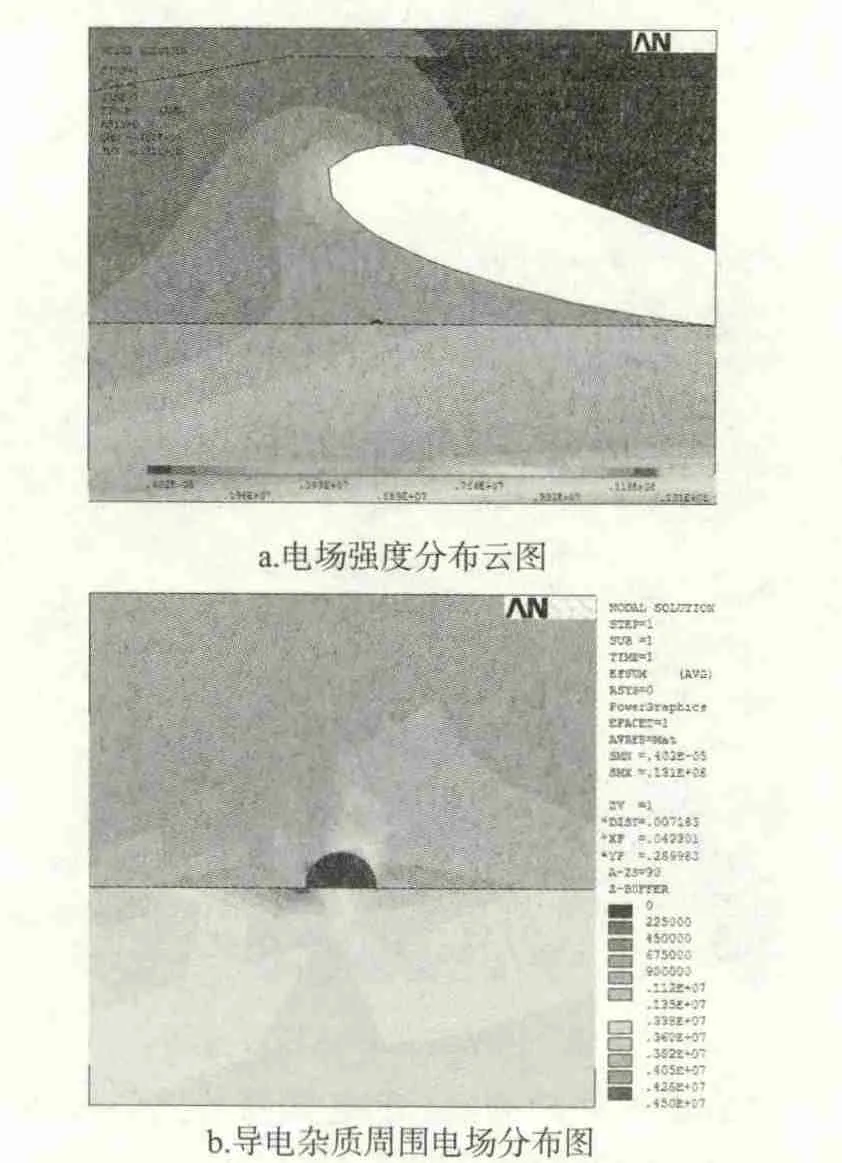

针对应力锥半导体舌头正下方有直径1mm 半圆导电杂质(电缆主绝缘外表面),进行电场仿真,电场强度分布见图8。

图7 应力锥安装部位混入气泡时的电场分布云图

从图8b中可以看出,缺陷处场强最大点位于半圆的左下方,其值为Emax=4.46×106V/m。

图8 应力锥安装部位混入导电杂质时的电场分布云图

3.3 电场仿真结果分析

微小的气泡或导电杂质对电位分布影响不大,但会导致电场强度局部分布不均匀,导致气泡、导电杂质所在局部区域内电场强度畸变,同时由图7a、图8a可知,应力锥半导体延伸部位顶端存在电场强度较为集中的点,在工频电磁场长期作用下,气泡或导电杂质所在部位产生局部放电,局部放电产生后,会加速缺陷周边绝缘的劣化,进一步造成缺陷周边电场分布畸变,形成恶性循环,逐步形成放电通道时,向电场强度畸变最大部位发展(半导体延伸部位顶端),最终形成贯穿性放电。

4 结论

根据现场电缆终端各部件解体检查、主绝缘放电击穿特征、短路能量、电缆及电缆附件出厂(包括车间)生产过程质量检测数据、安装记录等综合分析认为,电缆终端爆炸原因为应力锥在安装时存在局部质量控制疏漏,A 处放电点(图2)附近存在气泡或杂质,导致A 处运行时出现局部电场分布不均先期放电,后延应力锥半导电层转移到B 放电点(图2)形成大容量贯穿性放电,电弧产生的具大压力导致电缆终端头瓷套爆炸。为防止日后出现此类事故,需严格控制电缆终端安装工艺。

[1]卓金玉.电力电缆终端结构中的应力锥电场数值分析和模拟实验研究[J].电工技术学报,2000,15(2):15-19.