油田集输用塑料合金复合管管体爆裂分析

2014-11-28李循迹李厚补常泽亮戚东涛毛学强

李循迹,李厚补,常泽亮,戚东涛,毛学强,魏 斌

(1.中国石油塔里木油田公司,新疆 库尔勒 841000;2.中国石油集团石油管工程技术研究院,西安 710077)

0 引言

非金属与复合材料管材具有优良的耐腐蚀性能、使用寿命长、耐磨、延缓结蜡结垢等一系列优点,已成为油田地面集输管网腐蚀防护的重要解决方案之一[1]。塑料合金复合管作为典型的油田用非金属复合管已广泛应用于油田的油气集输、注入和污水处理等领域[2]。随着塑料合金复合管在油田的用量越来越大,各类失效事故也随之增多,使得油田运行风险和经济损失明显增加。通常而言,更换管线可迅速解决失效问题,但如何全面分析塑料合金复合管的失效原因,判定影响复合管安全运行和使用寿命的主要影响因素,从源头上降低或杜绝复合管的失效风险,将对塑料合金复合管的推广应用具有重要指导意义。基于此,本研究系统分析了国内某油田集油用塑料合金复合管管体爆裂失效原因,为今后制造商产品性能优化和油气田用户的正确应用复合管提供借鉴。

1 背景介绍

某油田作业区集油管线(介质温度约46 ℃,运行压力约1.7 MPa)设计采用塑料合金复合管,以塑料合金管为内衬层,以连续纤维缠绕形成的增强层为结构层的复合管(图1)[2]。其中塑料合金内衬层由氯化聚氯乙烯树脂、聚氯乙烯树脂、氯化聚乙烯树脂等材料组成。结构层材料包括无碱玻璃纤维、间苯型不饱和聚酯树脂等。该作业区最终选择规格为DN80,公称压力为5.5 MPa 的塑料合金复合管,施工完成后于2005年12月投入使用。2011年6月发生了一次复合管管体爆裂失效事故。为确定在用塑料合金复合管的失效原因,对保留的失效复合管进行了现场取样。取样位置为失效管体,同时从该管上截取了未失效管段,以作为对比试验用试样。

图1 塑料合金复合管结构示意图Fig.1 Structure of anticorrosion plastic alloy composite pipe

2 失效管外观观察分析

图2 为失效塑料合金复合管截面宏微观形貌。复合管管体呈撕裂性断裂,复合管外层玻璃钢结构遭到明显破坏,增强纤维分层严重且裸露在外,基本失去了树脂基体的保护。塑料合金内衬层则为撕裂性开裂,但断口源位置相对平整,未发现明显裂纹源。以上信息表明,复合管应该是在经历高输送压力,或过高的扭转或弯曲作用时,超过其本身强度而产生的典型的撕裂性脆断。将通过各种分析手段进一步判断复合管失效原因。

3 失效原因分析

3.1 内衬层维卡软化温度

为考核塑料合金复合管的内衬层的耐热性能,根据GB/T 1633—2000,对其维卡软化温度进行了测试。结果发现,未失效样品的内衬层维卡软化温度为76.5 ℃,高于复合管输送介质温度(约46℃)。而失效后的塑料合金层维卡软化温度为83.1 ℃,高于未失效样品。其原因可能是由于内衬合金层在爆裂失效时发生了拉挤剪切变形,使高聚物微观分子结构得以重排,在相同温度下的变形量减少,故导致最终维卡软化温度升高。但两者维卡软化温度都远高于复合管运行环境温度,所以可以推断介质温度并不是导致复合管失效的直接原因。

图2 塑料合金复合管失效管体及源位置放大照片Fig.2 Failed anticorrosion plastic alloy composite pipe and crack source region

3.2 内衬层红外分析

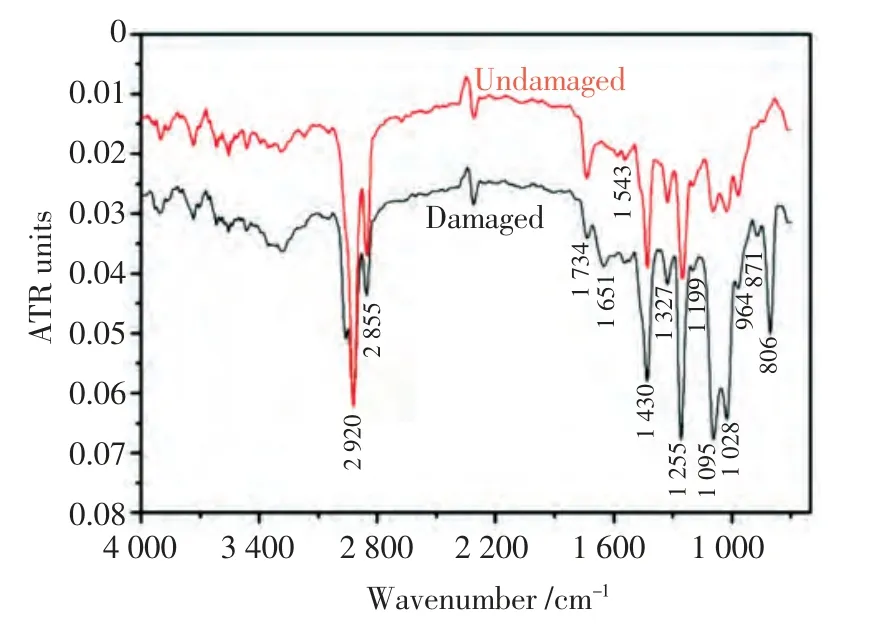

图3 为塑料合金复合管内衬材料的红外谱图。其中:960 cm-1处为—CH2基团;1 028 cm-1为C—O 振动峰;1 095 cm-1为C—O—C 伸缩振动峰;1 200 cm-1处存在次甲基C—H 的伸缩振动吸收峰;1 327 cm-1为C—H 振动峰;874 cm-1和1 430 cm-1处的峰为填料CaCO3特征峰,C—O—C 反对称伸缩振动峰[3]。2 855 cm-1为饱和烃类—CH2的C—H 对称伸缩振动;2 920 cm-1左右出现的吸收峰为—CH2基团中C—H 伸缩振动峰。在IR 谱图中,强谱带最大出现在1 255 cm-1处,这是由于—CH2相邻碳原子与一个氯原子连接所产生的摇摆振动引起的[4]。

对比失效复合管内衬材料的红外分析谱图可以发现,1 651 cm-1处的峰是羰基(O==C)伸缩振动引起的,1 734 cm-1为酯基吸收峰。这2 个峰的出现表明内衬材料添加了邻苯二甲酸酯类增塑剂[5]。而在806 cm-1处为Si—O—Si 伸缩振动峰的出现也表明内衬材料制备过程中,添加了部分无机填料(SiO2)。

图3 塑料合金内衬IR 分析Fig.3 FTIR of inner liner

增塑剂和无机填料红外吸收峰的出现表明失效复合管内衬材料的添加剂含量有可能超过了正常范围,或者是在塑料合金内衬管挤塑成型过程中,添加剂与树脂基体搅拌混合不均匀而未能有效分散。添加剂可分散在聚合物分子结构中,能改善其性质或降低成本,并能促使塑料改善基材的加工性、物理性、化学性等性能。但过量的添加剂则有可能破坏塑料分子结构,降低塑料产品的力学性能。因此从图3 可知,过量的添加剂有可能是导致其维卡软化温度上升的原因,也成为了复合管失效的重要原因。

3.3 内衬层热重-差热分析

热重-差热(TG-DSC)分析是将被测试样加热,来追踪其质量和热量变化,以此衡量温度导致试样内部产生的物理或化学变化。为了考察复合管内衬塑料的耐热降解性能,对复合管内衬材料进行了TG-DSC 分析,结果见图4、图5。其中测试条件为升温速率20 ℃/min,流动N2保护。

由图4 可以看出,失效复合管内衬材料和未失效复合管内衬材料的热失重行为基本类似。随着温度的升高,塑料合金热分解过程出现4 个失重过程。当温度升到250 ℃时第一个失重过程开始,重量开始急剧下降,该过程(250~360 ℃)失重是脱HCl。当温度升至360 ℃后,脱HCl 后分子形成共轭双键,热稳定性提高,表现为TG 曲线下降缓慢(360~443 ℃)。当达到较高温度(约445 ℃)时大分子链断裂,形成第二次较快失重(443~500 ℃)[5]。500 ℃以后,聚合物小分子的断裂逸出使得失重渐趋稳定。对比发现,失效复合管内衬材料由于添加剂含量较高,塑料合金中氯含量相对降低,导致在第一失重阶段(脱HCl阶段)的失重比未失效复合管内衬材料低7.6%。而后续失重情况的差别则比较稳定。添加剂含量的差别及输送流体介质残留使失效复合管内衬材料最终的质量残留约24.3%,高于未失效内衬材料的15.1%。

图4 塑料合金内衬TG 曲线Fig.4 TG curves of inner liner

图5 塑料合金内衬DSC 曲线Fig.5 DSC curves of inner liner

与图4 相对应,图5 为复合管内衬材料在失重过程中的差热行为。从未失效复合管内衬材料的DSC 曲线(图5a)可以看出,该曲线有3 个峰。第一个(314 ℃)和第二个峰(474 ℃)为吸热峰,第三个(568 ℃)为放热峰。分别与第一、第三和第四失重段相对应。第一个失重过程需要吸收大量的热量,其失重速率很快,但PVC 脱HCl 分解也释放出一定热量,故该吸热峰不明显。第二段失重段失重缓慢,导致放热过程缓慢,表现为DSC曲线的缓慢上升。第三失重段则由于聚合物主链的断裂吸收大量热量,在474 ℃左右出现了明显吸热峰。第四失重阶段为分解后的残碳燃烧阶段,放出大量的热,导致曲线在568 ℃左右出现最大的放热峰。随后热解过程基本结束,DSC 曲线平稳下降[6]。

失效复合管内衬材料的DSC 曲线(图5b)对应第一失重阶段的热行为类似,在308 ℃左右出现一个小的吸热峰。但之后的第二失重阶段放热曲线没有未失效内衬材料明显。特别是对应第三失重阶段,未出现明显吸热峰。这可能是由于内衬材料添加剂增多,导致聚合物成分所占比例较小。材料在此温度下主链的断裂释放的热量足以把吸收的热量相互抵消,故导致在此温度下未出现明显的吸热峰,反而表现为缓慢的放热过程。

3.4 玻璃钢层树脂含量

根据GB/T 2577—2005,对失效复合管外玻璃钢层的树脂含量进行了测定,结果分别为24.81%、25.00%、24.92%,满足标准HG/T 4087—2009《塑料合金防腐蚀复合管》的要求(17%~25%),但处于该标准的上限。树脂含量偏高,说明玻璃纤维含量偏低,即增强材料作用偏低,也是导致复合管力学性能较低、容易失效的原因。

3.5 玻璃钢层树脂玻璃化转变温度

根据GB/T 19466.2—2004,对玻璃钢层树脂的玻璃化转变温度Tg进行了检测。结果表明,未失效样品玻璃钢树脂Tg平均为108.32 ℃,而失效样品的Tg则仅为79.19 ℃,远低于标准要求的(110±5)℃。对于热固性树脂,玻璃化转变温度Tg与固化度α 的关系可以用DiBenedetto 方程来描述[7]。

式中:Tg0是未固化树脂的玻璃化转变温度(-15℃);Tg1是完全固化体系的玻璃化转变温度(155℃);λ 是拟合参数。由公式可知[7],玻璃化转变温度Tg随着固化度α 即交联度的增高而增高。Tg值低则意味着玻璃钢的树脂基体固化度较低。固化是线性大分子通过交联剂的作用,形成体型立体网络的过程。树脂的固化程度对玻璃钢性能影响很大。固化程度越高,玻璃钢制品的力学性能和物理、化学性能得到充分发挥。相反,固化程度越低,玻璃钢制品的力学性能和物理、化学性能受到限制。而后续使用过程中热、光等老化以及介质的腐蚀作用,又加剧了玻璃钢制品力学性能的下降。因此,失效样品玻璃钢基体树脂Tg温度过低导致了外层玻璃钢结构层力学性能较低,是其失效的主要原因。

3.6 玻璃钢基体热重-差热分析

为考察复合管玻璃钢基体树脂的耐热降解性能,对复合管玻璃钢用树脂基体进行了热重和差热分析,结果见图6、图7。

图6 玻璃钢树脂基体TG 曲线Fig.6 TG curves of GRP resin

图7 玻璃钢树脂基体DSC 曲线Fig.7 DSC curves of GRP resin

由图6 可以看出,玻璃钢基体的失重主要分为4 个阶段。第一阶段(室温~270 ℃),失重4%,这主要是样品中吸附或聚合时带进去的水等小分子物挥发或添加的稀释剂端基消除失重所致。第二阶段(270~410 ℃),失重33%,这是环氧树脂固化物主链裂解的过程,失重最快。第三阶段(410~585 ℃),失重15%,这段期间主要发生稠合、炭化、裂解,直至有机物完全裂解挥发。第四阶段为585 ℃以后,由于此前有机物己全部气化,因此该阶段基本不失重[8]。

失效玻璃钢基体树脂的TG 曲线与未失效玻璃钢树脂样品的TG 曲线相似,但失效复合管玻璃钢基体树脂在第一阶段末和第二阶段的失重大于未失效样品。表明,失效复合管玻璃基体树脂的固化度低于未失效样品,导致小分子的挥发增多,失重增多。这与其玻璃化转变温度的测量结果一致。

从未失效复合管内衬材料的DSC 曲线(图7a)可以看出,该曲线有2 个明显的放热峰,分别与第二和第三失重段相对应。第二失重段由于玻璃钢树脂基体主链的断裂释放大量热量,在396℃左右出现了明显吸热峰。第三失重阶段为稠合、炭化、裂解过程,直至所有有机物裂解挥发完全,放出大量的热,导致曲线在568 ℃左右出现最大的放热峰。随后热解过程基本结束,DSC 曲线平稳下降[7]。失效玻璃钢基体树脂的DSC 曲线(图7b)与未失效玻璃钢树脂样品的DSC 曲线相似,表明玻璃钢基体树脂的热解行为类似,未发生明显变化。

4 结论

1)复合管内衬材料添加剂含量较多或分散不均,导致其维卡软化温度升高,但热稳定性下降,同时其力学性能降低。

2)复合管玻璃钢基体树脂玻璃化转变温度远低于标准要求。较低的固化度和偏高的树脂含量导致玻璃钢结构层力学性能在长期服役过程中不断下降,最终导致复合管爆裂失效。

[1]韩方勇,丁建宇,孙铁民,等.油气田应用非金属管道技术研究[J].石油规划设计,2012,23(6):5-9.

[2]全国非金属化工设备标准化技术委员会.HG/T 4087—2009塑料合金防腐蚀复合管[S].2009:1-8.

[3]俞雄飞,林振兴,莫卫民.傅立叶变换红外光谱法对聚氯乙烯及邻苯二甲酸酯类增塑剂的快速鉴定[J].理化检验:化学分册,2007,43(11):970-972.

[4]杭国培,史铁钧,赵学红.红外光谱法测定氯化聚氯乙烯的氯含量[J].合肥工业大学学报:自然科学版,1995,18(增刊):144-147.

[5]余丽娟,郑建明,孙袁先,等.红外光谱法快速鉴定聚氯乙烯塑料中增塑剂[J].广州化工,2011,39(5):124-125.

[6]郭小汾,杨雪莲,李海滨,等.聚氯乙烯燃烧特性及HCl 的生成机理[J].燃料化学学报,2000,28(1):67-70.

[7]Schawe J E K,A description of chemical and diffusion control in isothermal kinetics of cure kinetics[J].Thermochimica Acta 2002,388(1-2):299-312.

[8]黄年华,张强.TGA-FTIR 研究环氧/酸酐固化物热降解行为[J].热固性树脂,2007,22(2):31-34.