锚杆加固技术在溢洪道工程中的运用

2014-11-26刘爱玲史新尚偃师市陶花店水库管理所

□刘爱玲 □史新尚(偃师市陶花店水库管理所)

1 工程概况

偃师市陶花店水库位于偃师市顾县镇李湾村南的伊河支流马涧河和浏涧河交汇处,总控制流域面积230 km2,主溢洪道位于大坝左侧,最大下泄流量为682.00 m3/s。水库建成后,在防洪、灌溉、工业供水等方面都发挥了重要作用。但由于运行时间长,年久失修,工程存在安全隐患,突出表现在溢洪道,溢洪道现状侧墙高6.60 m,拱箱式挡土墙结构,迎水侧直立,经多年运行,现已向外凸出变形,最大内倾达20 cm,平均9 cm。

2 方案选择

针对上述问题,考虑了三种方案:一是全部拆除,采用悬臂式钢筋混凝土挡土墙重修,墙顶宽0.40 m,底宽0.70 m,趾板宽5.00 m;二是全部拆除,采用重力式浆砌石挡土墙结构,墙顶宽1.00 m,底宽4.00 m;三是对原墙进行预应力锚杆加固。比较3种方案,前两种方案优点是可以根除隐患,缺点是投资大(比第3种方案多30多万元),且施工场地受到限制,第3种方案可基本解决现在隐患,投资小,基本不受场地限制。经充分商定,最后决定采用锚杆加固方案。

3 锚杆支护设计

3.1 确定最危险圆弧滑动面

根据现场实际观测及原设计图纸,原侧墙垂直高度6.60 m,直立,挡土墙向土体延伸部分有3 m宽、6 m厚的砂层,其后面为洛阳地区多见的粉质粘土。土的重度γ=18 kN/m3;内摩擦角φ=23°;粘聚力 c=20 KMPa;地面荷载 q=0.30 t,深度 H=6.60 m,用条分法确定最小稳定安全系数对应的最危险圆弧滑动面。

其中γ为任选的滑移半径,Ni为法向力,Ti为切向力,αi为Ni与铅垂线之夹角,Li为第i个土条滑弧的长。

3.2 计算稳定安全系数,选取不同的γ到不同的K值。

其中Kmin即为所求。经过计算,该种土体本身可自稳。但考虑到上表面为农作物,不具备封闭硬化的条件,且洛阳地区雨水较多,土体饱和度指标等因素。根据经验选取了一个上表面宽度2m的滑移面。

确定锚杆的水平和竖向间距:根据地质条件和工程经验初选锚杆的水平间距Sh和竖向间距Sv,然后再根据整体稳定验算及挡土墙本身结构调整Sh和Sv大小。可首选Sh=1.20m,Sv=1.00~1.50 m。

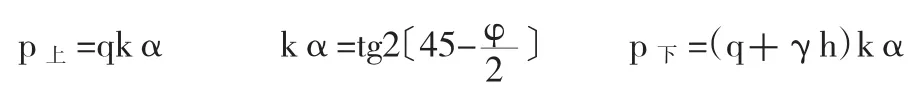

计算该挡土墙边坡所受的主动土压力:主动土压力按朗肯土压力理论计算,由于C的影响较小,略去后即可计算简化,又使计算结果偏于安全,故:

3.3 锚杆抗拔力计算

锚杆抗拔力计算是局部稳定验算的一个重要方面,旨在确保在主动土压力作用下,保证土钉具有足够的抗拔力而不致被拔出,防止进而导致局部失稳。锚杆选用ф25热轧变形钢筋,成孔直径取D=100 mm,长度L=L1+L2+L3,(L1—自由段长度);L1需充分考虑预应力和挡墙及砂层的存在,其长度为滑动面到挡土墙立面外表面的长度;L3为锚杆外端长度,L3=10 cm,L2为锚固段长度。其计算步骤是,将每根锚杆临近的土压力分配给该锚杆承受,这样每根土钉承受的主动压力Ri=Ni×Sh×Sv。锚杆的锚固力取决于锚固段的水泥浆包裹体与土体的粘结力,作为安全储备,可使抗拔力等于该土钉所承受的主动土压力的1.50倍,即τDL2cosα=1.5Ri。

式中:D—锚杆孔直径;α—锚杆与水平面的夹角;τ—水泥浆包裹体与土体之间的粘结力(根据经验取τ=20 kN)。

3.4 对已选锚杆的直径校核

其抗拔力应满足下式:

式中:fy-为钢筋锚杆抗拉设计强度。

3.5 整体稳定性验算

经过计算得出K=2.23,满足永久性支护K值>2的要求。

最后,由于该挡土墙已经出现位移,鉴于普通锚杆土体不变形不受力原因,为了使该挡土墙不再发生位移,故结合现场实际情况,应对每层锚杆上施加不同程度的预应力。具体设计如下:溢洪道闸后侧墙两侧采用预应力和砂浆锚杆加固,加固段长均为40 m。从上到下设计4排锚杆,排距分别为1,1,1.50 m,长度分别为14,14,12,10m;排内锚固孔间距1.25m,锚固孔径100mm。锚杆采用ф25热轧变形钢筋,施加预应力分别为:第1、2排5tf,第3排4tf,第4排3tf,采用螺栓加压法;墙面钢筋网为ф8、25cm×25 cm,喷射混凝土厚12 cm,分初喷、复喷两次完成。

4 施工方法

4.1 成孔、清孔

根据提供的基本控制点和施工图纸,测放出锚杆孔的各孔孔位,然后进行钻孔定位、标识。开孔孔位偏差≤10 cm。

钻孔采用回转钻进方法,采用风压清孔,压力一般控制在0.50~0.60 MPa。冲洗干净的钻孔尽早请监理验收,并进入注浆阶段,成孔中需记录每一钻孔的尺寸、钻孔进度、岩芯情况。

4.2 预应力锚杆的制作安装

锚杆采用ф25热轧变形钢筋,按要求安放支中架、注浆和排气管。安装前妥善保护,以免腐蚀和机械损伤。

4.3 注浆

锚固段采用纯水泥浆灌注,水灰比控制在0.40~0.45范围内。采用先下锚杆后灌浆的施工方法,注入锚固段的浆液量需精确计算,确保浆液充满锚固段,整体灌浆自上而下进行。

4.4 张拉试验

张拉前先对张拉设备和仪器进行标定,合格后再使用。锚固段的固结浆液、承压垫座混凝土、混凝土柱状锚头等的承载强度达到设计强度后进行张拉,正式张拉前,取20%左右的设计荷载,预张拉1~2次,使其各部位接触紧密。首先施加基本荷载,张拉力逐级增大,每次加荷范围为钢材屈服强度的0.10~0.15倍。最大值为锚杆设计荷载的1.05~1.10倍,稳压15 min后锁定。

4.5 封孔回灌和锚头保护

封孔回填灌浆在张拉工作结束28 d后进行,同时需满足混凝土强度已达到设计值要求。回灌材料同灌浆材料,采用纯水泥浆,灌浆完成后,锚具外的端头段留存15 cm,其余切除,同时采用混凝土封闭保护,混凝土厚度≥10 cm。

4.6 钢筋网的铺设

本工程钢筋网采用ф8 mm圆钢,网孔25 cm×25 cm,制作前进行除锈处理,铺设时随初喷面的起伏铺设,钢筋网与系统锚杆进行焊接,同时保证钢筋网与受喷面间隙为30 mm。

4.7 喷混凝土

喷射混凝土材料采用425硅酸盐水泥,中粗砂细度模数2.70,粗骨料采用粒径≤15 mm的碎石,配合比为1:2:2;机械拌合,翻斗车运输,运输中严格防雨淋、大块石等杂物混入,装入喷射机前过筛。采用干法喷射,空压机输送,送风量≥9 m3/min,喷射前对喷射面进行清洗,喷射时分段分片依次进行,自上而下,分两层喷射,每层厚度60 mm,后一层在初层终凝后进行,喷射混凝土终凝后2 h进行喷水养护,养护时间>7 d。