锅炉两段式低NOx 燃烧技术下分离燃尽风风道优化研究

2014-11-25徐伟俊

徐伟俊

(上海锅炉厂有限公司,上海 200245)

2011年7月29日,GB 13223—2011《火力发电厂大气污染物排放标准》发布。新标准进一步收紧了燃煤锅炉NOx排放限值,这意味着大量的机组需进行脱硝改造。空气分级低NOx燃烧技术是目前应用最广泛的低NOx燃烧技术,其主要原理是将燃烧所需的部分空气,一般称之为“分离燃尽风(SOFA)”,从炉膛上部送入,使锅炉的主燃烧器区域处于还原性气氛,并在主燃烧器与燃尽风燃烧器之间形成一段还原区,抑制NOx的生成,并还原已生成的NOx,降低锅炉氮氧化物的排放。

SOFA 的位置和数量是锅炉采用低NOx燃烧技术后能否降低锅炉NOx排放的关键,SOFA风道的结构及布置形式则决定了能否有足够的SOFA 从合适的位置进入炉膛,进而在一定程度上决定了低NOx燃烧技术改造的成败。

笔者对二次风在风箱内的流动阻力、压力分布情况进行研究,分析了低NOx燃烧改造后低负荷工况SOFA 风量不足的原因,并对上海锅炉厂有限公司高级复合空气分级低NOx燃烧技术的SOFA 风道布置方式进行了研究优化。

1 二次风进入大风箱后的流动阻力

现代大容量锅炉一般采用大风箱供风方式,二次风通过二次风道进入大风箱,然后进入燃烧器箱壳。燃烧器箱壳通过隔板分成一个个风室,风室出口处装有二次风喷口。二次风通过喷口进入炉膛。在燃烧器箱壳和大风箱之间存在二次风门挡板,用以调整进入不同喷口的二次风的风量(见图1)。

图1 二次风进入炉膛流程

大风箱与炉膛之间的压差是二次风进入炉膛的驱动力。具体来说,这部分驱动力主要有三部分作用:克服风箱到喷口的沿程阻力;克服二次风门挡板产生的阻力;转化为喷口处射流的速度。

风箱到喷口的沿程阻力包括沿程的摩擦阻力和流道结构导致的局部阻力。这部分阻力的计算公式如下:

式中:Δpyc为沿程阻力,Pa;ξyc为各类流动阻力系数之和,包括沿程摩擦阻力系数和局部阻力系数;ρ为二次风密度,kg/m3;ω为二次风在风箱内的流动速度,m/s,与进入炉膛的二次风风量有关,随锅炉负荷变化而不同,满负荷时一般不超过30m/s。

这部分阻力数值较小,阻力系数主要由风箱和燃烧器结构决定,实际运行中不能调节,设计中优化的余地也较小。

二次风门挡板主要用来调整进入不同二次风喷口的风量,风门挡板的阻力的计算公式为:

式中:Δpfm为风门挡板的阻力,Pa;ξfm为风门挡板的阻力系数。

风门挡板与二次风喷口相对应,通过改变风门挡板的开度,可以调整风门挡板的阻力系数,进而调整通过某个喷口的风量。

除了克服上述两部分阻力外,还有一部分压差需要转化为喷口处二次风的速度。为了燃烧稳定,二次风需要以一定的速度进入炉膛。一般来说,对于大容量机组二次风的设计风速在40~60m/s。转化为喷口处二次风速度的这部分压差计算公式如下:

式中:Δpfs为转化为二次风速所需要的压差,Pa;v为喷口处二次风的速度,m/s,主要取决于进入炉膛的二次风量以及二次风喷口的通流面积。

在进入炉膛的二次风量一定的前提下,设计风速越大,则二次风喷口的通流面积越小,所需的大风箱压差也越高。

从以上分析可以得知:大风箱和炉膛之间的压差在设计上主要与二次风设计风速,即喷口的通流面积有关;在运行调整上,主要与二次风门挡板的开度变化有关。此外,这三部分压差均和速度的平方成正比,而速度又和进入炉膛的风量,即炉膛负荷成正比;大风箱的压差和负荷的平方成正比。这意味着随着负荷的降低,在风门挡板开度不变的情况下,大风箱压差将以负荷平方的速度下降,其下降速度远大于负荷下降速度。

2 二次风箱内压力分布研究

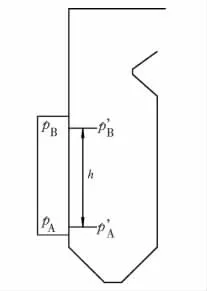

风箱内及炉膛内的压力分布也是不均匀的,风箱内高度方向上的压力分布主要受重力影响,见图2。

图2 不同高度上风箱与炉膛压差的区别

在A、B两个不同高度上,大风箱与炉膛的压差分别为:

两个压差的差值为:

式中:pA、pB分别为两个不同高度上风箱内的静压,Pa分别为两个不同高度上炉膛内烟气的静压,Pa;ρ、ρ’分别为风箱内空气和炉膛内烟气的密度,kg/m3;h为A、B两点之间的高度。

由于风箱内二次风与炉膛内烟气密度的不同,导致炉膛上部与下部的风箱压差也是不同的。一般来说,炉膛下部的风箱压差要大于上部的风箱压差。

锅炉采用低NOx燃烧之后,为保证低NOx燃烧效果,燃尽风喷口需在主燃烧器区域上方一定距离处布置,这就拉大了喷口与喷口之间的距离。以600 MW 机组为例,最上层燃尽风喷口与最下层二次风喷口之间的距离要大于20 m。假定风箱内二次风温度为300 ℃,炉膛内烟气平均温度为1 300 ℃,最上层二次风喷口和最下层喷口间距离为20m,可以估算出两个喷口间的风箱压差要在80Pa左右。这种高度上风箱压差的不同在锅炉的高负荷和低负荷阶段都是存在的,并将对不同高度上二次风的流量分配产生一定影响。

高负荷时,炉膛风箱压差较高,一般在600~900Pa,最上层喷口与最下层喷口之间风箱压差约80Pa,对二次风在不同喷口之间的流量分配影响较小。而在低负荷时炉膛风箱压差维持在较低的水平,一般在200~300Pa,甚至更低,此时上层喷口与下层喷口处的风箱压差不同将对二次风在不同喷口间的流量分配产生较大影响。

3 低NOx 燃烧改造后低负荷燃尽风不足的原因

大量运行数据表明:锅炉低NOx燃烧改造后,低负荷时烟气NOx质量分数普遍高于高负荷烟气NOx质量分数。从低NOx燃烧的机理来看,低负荷时炉内温度水平下降,煤粉在炉内停留时间延长,都是有利于降低NOx排放的。低负荷时NOx排放质量分数高,说明SOFA 不足,主燃烧器区域无法形成还原性气氛,无法抑制NOx的生成[1]。

通过分析可得低负荷时燃尽风不足主要由以下原因造成:

(1)SOFA 阻力大于主燃烧器区域二次风阻力。SOFA 喷口通常位于炉膛上部,而空气预热器出口的二次风与主燃烧器的高度接近。相比主燃烧器的二次风,SOFA 行程较长,阻力也较大。

(2)炉膛上部的风箱压差要小于下部风箱压差。炉膛上部喷口的风更难进入炉膛。

在风门挡板开度一定的情况下,炉膛风箱压差与负荷的平方成正比。低负荷时,进入炉膛二次风量减少;再考虑到低负荷时,为防止停用喷口烧坏,需保留一定漏风。这样低负荷时炉膛风箱压差处于较低的水准。此时SOFA 阻力较大,炉膛上部风箱压差较低影响SOFA 风量的因素就凸显出来,最终导致低负荷时SOFA 不足。

为解决此问题,必须对SOFA 风道布局,包括进行风门挡板的结构优化。

4 高级复合空气分级低NOx 燃烧技术燃尽风风道研究

4.1 高级复合空气分级低NOx 燃烧技术

高级复合空气分级低NOx燃烧技术主要特点是燃尽风分两段布置,见图3。

图3 高级复合空气分级低NOx 燃烧技术燃烧器布置

通过高位燃尽风、低位燃尽风两段式空气分级将炉膛划分为4个区域:主燃区、还原区、燃尽区Ⅰ、燃尽区Ⅱ。相比较常规的低NOx燃烧技术一段分离燃尽风布置形式,燃尽风分两段布置提高了空气分级燃烧技术对煤种的适应性,并可以使低NOx燃烧技术在锅炉燃烧效率和抑制NOx排放之间达到最佳平衡,进而取得最佳效果。

4.2 燃尽风风道设计

SOFA 分两段布置固然可以取得较好的效果,但对SOFA 风道的布置也提出了更高的要求。两段SOFA 的风道行程不同,阻力也不同。如SOFA 风道布置不合理,可能会导致SOFA 的分配不合理,进而导致锅炉低NOx燃烧改造失败。

此外,主燃烧器区域与SOFA 之间,通常布置有一定数量的吹灰器,SOFA 风道的布局需考虑对吹灰器布置的影响。

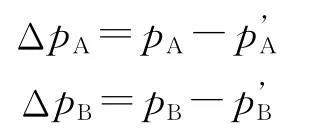

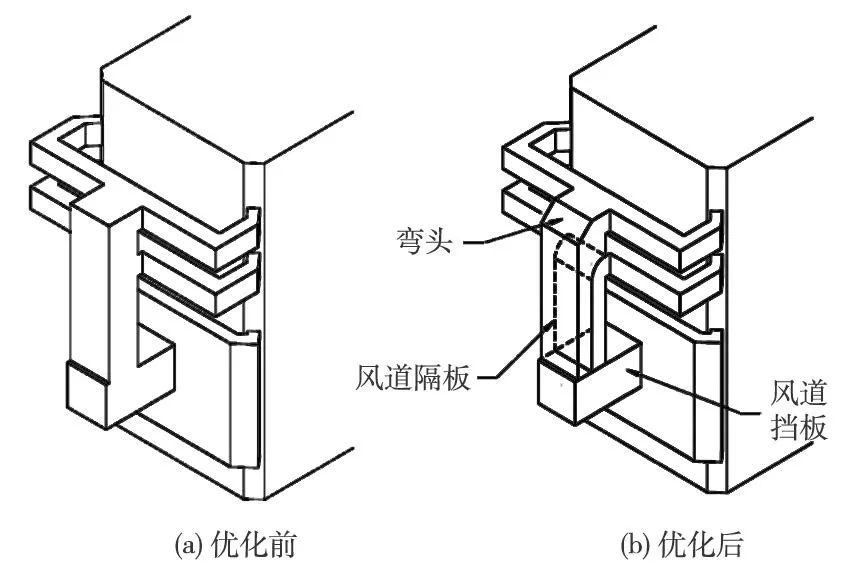

图4为优化前后两段式SOFA 风道的布置示意图。

图4 优化前后两段式SOFA 布置示意图

为了保证两段SOFA 风量均匀分配,并保证低负荷时有足够的SOFA 风量,对燃尽风风道做了以下改进:

(1)为保证两段式风量分配均匀,在风道的上升段增加了风道隔板,将上升风道分为两个风道,保证了两段SOFA 的均匀性;同时尽可能增大SOFA 风道面积,降低SOFA 流动速度,减小其流动阻力。

(2)优化弯头结构,减少局部阻力。将风道最上部直角急转弯改为带斜角结构,减小此处阻力。

(3)优化风门挡板结构,改善其小开度时调节特性,从而提高其低负荷时精确控制风量的能力。

(4)在SOFA 引出后的主风道部位,增加一组风门挡板,用以调节主燃烧器二次风阻力,进而调整SOFA 风量。

SOFA 风道优化后上下两个风道的沿程阻力分别在160Pa、150Pa左右。燃尽风风道阻力较小,且分配均匀。该两段式SOFA 风道设计在多个低NOx改造项目中取得了较好的效果。锅炉在高负荷和低负荷阶段均能保证适当的SOFA风量,从而可使锅炉在全负荷段均实现较低的NOx排放。与此同时,二次风总阻力相对改造前并未增加。

5 结语

笔者对二次风在风箱内的流动规律及压力分布进行了研究,分析了低NOx燃烧改造后低负荷工况SOFA 风量不足的原因。分析结果表明:燃尽风风道阻力大及炉膛上部风箱压差小于炉膛下部风箱压差是低负荷时燃尽风不足的主要原因。根据分析结果,对上海锅炉厂有限公司高级复合空气分级低NOx燃烧技术分离燃尽风风道进行了研究及优化,并应用于多个锅炉低NOx燃烧改造项目,取得了较好的效果。

[1]张建文,吴蓓玲,张维侠,等.锅炉负荷变化对NOx排放浓度的影响[J].发电设备,2010,24(5):343-346.