预应力混凝土连续箱梁桥悬臂施工挂篮预压试验研究

2014-11-25霍洪媛孙永鹏陈记豪高宇甲

霍洪媛,孙永鹏,陈记豪,高宇甲,刘 森

(华北水利水电大学 土木与交通学院,河南 郑州450045)

挂篮于20世纪60年代由西德在悬臂浇筑施工中使用.我国从20世纪80年代引进悬臂浇筑施工,挂篮技术发展至今已成为修建大中跨径桥梁的一种施工技术.随着实际工程的需要,挂篮向高强度、轻型化、大跨径、产品多样化方向发展[1-2]. 为了能够有效地控制连续箱型梁桥悬臂浇筑施工的成桥线型,消除挂篮拼装引起的非弹性变形的影响,挂篮静载预压试验是关键工序之一. 进行该试验的主要目的包括以下4 点[3]:检测挂篮各节点结构强度和刚度是否与设计参数和设计结构承载相符;在额定荷载及超载条件下,检查挂篮设计、加工及安装质量,消除其安装及加工塑性变形的影响;通过挂篮变形检测分析,得出其弹性变形规律,为实际线性控制和立模标高提供依据;总结运用经验,为挂篮的设计与施工提出优化方案奠定基础.

课题组结合沁河大桥预应力混凝土连续箱梁悬臂施工,开展了系列试验研究和理论计算分析[4-5].根据挂篮预压施工的特点,首先要进行的是预压,消除挂篮非弹性变形. 卸载过程数据基本是弹性变形数据,笔者利用弹性变形观测点提取弹性变形数据,分析浇筑后与预压弹性变形数据,发现弹性变形数据与预压荷载之间存在线性关系.

1 挂篮结构及工作系统

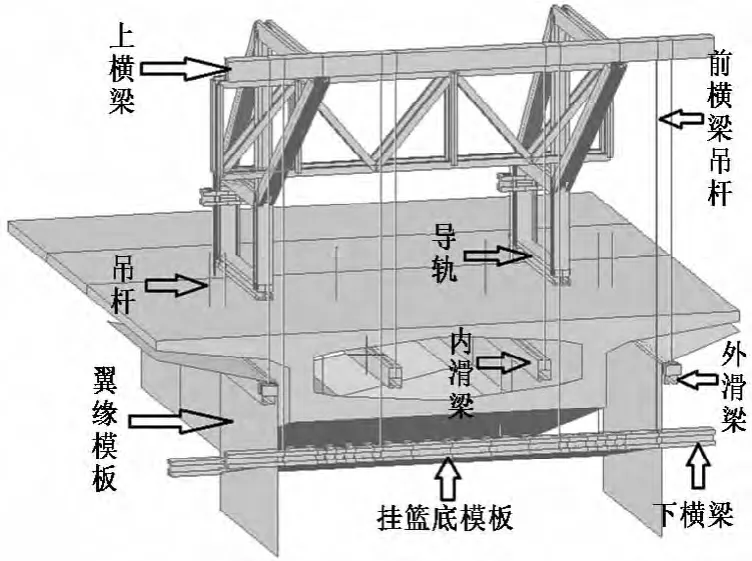

沁河大桥新建工程位于原沁河桥左侧(上游侧),建成后作为桥梁的右半幅,原沁河桥在改建后作为新桥的左半幅桥. 新建沁河大桥上部结构为8跨(35 m+7 ×60 m+35 m)预应力混凝土现浇变截面箱梁,全长490 m,箱梁采用单箱单室断面,顶面宽12 m,底板宽6.5 m,采用分段悬臂浇筑施工技术.菱形挂篮由菱形主桁架、工作系统、悬吊系统、锚固系统、走行系统、模板等组成,如图1所示.

图1 挂篮三维组装结构图

菱形主桁架为挂篮的主要受力构件,由3 片菱形桁架组成,每片菱形桁架之间通过水平及垂直联结系联结成整体.桁架杆件采用接头节点板焊连接,联结系与桁架采用销轴连接.

工作系统主要包括底篮和滑梁.底篮是直接承受梁段重和施工荷载的受力构件,也是立模、绑扎钢筋、混凝土浇筑、张拉预应力的操作平台. 滑梁是支撑翼板和顶板混凝土重量及外模板和施工荷载的受力构件.

混凝土悬吊系统包括上横梁和吊挂结构.底篮吊挂结构采用钢板吊带,有前吊带和后吊带,通过调节前后吊带的长度来实现调整底模板的标高. 外模板的外滑梁和内模板的内滑梁都吊挂,前端与上横梁吊挂销接,后端和已浇筑的翼板联结.

锚固系统是采用φ32 精轧螺纹钢筋将挂篮与走行轨道直接锚于竖向预应力筋上.

走行系统包括轨道钢垫板前支座、行走装置后支座、反扣轮和牵引设备.利用连续千斤顶和钢绞线循环顶进,依次行走.

悬臂施工过程中,要经历挂篮安装、立模板、绑扎钢筋、浇筑混凝土并养护、预应力束张拉、挂篮前移的工序循环.每一工序都会对挂篮产生不同程度的影响,其中影响最大的是立模板、绑扎钢筋和浇筑混凝土.故需模拟混凝土浇筑过程,对挂篮进行预压.

沁河大桥设计考虑挂篮自重为400 kN,预压荷载为1 100 kN.挂篮空载前支点压力为500 kN,距离箱梁边缘0.5 m;后锚点拉力为100 kN,距离前支点4.5 m;箱梁采用C50 混凝土,边缘垫板处具有足够的抗压强度.

2 挂篮预压试验

2.1 施加荷载

钢筋混凝土密度取为2.65 t/m3.最重块为每跨的2#块,为悬臂浇筑梁段最大控制重量. 根据现行规范对连续梁桥悬臂浇筑施工的规定[6],挂篮预压计算荷载取1.2 倍的最大梁重(P),即

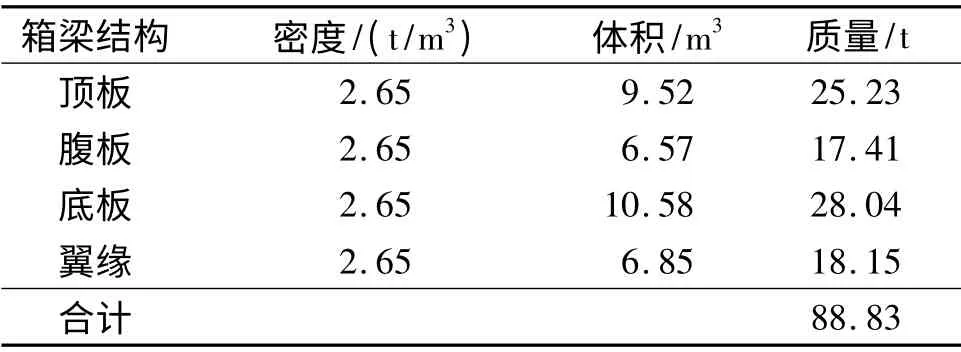

2#块单块质量见表1.

表1 2#块单块质量

2.2 加载方法

挂篮预压常采用水箱预压、沙袋预压和千斤顶预压等方法.该桥预压试验采用沙袋预压加载,仅对1—8 号墩的1#块、2#块进行挂篮加载试验. 将挂篮主承重架按纵向沿腹墙部位安放在墩台顶面,将承重架前支点垫实,承重架尾部锚固在竖向φ32 精轧螺纹钢上,采用分级加载方式在挂篮底模板上整齐堆积沙袋预压,对挂篮—模板系统进行加载和检测.挂篮预压如图2所示.

图2 挂篮预压立面图

主要试验步骤如下:

1)试验分4 级加载.单只挂篮加载分别为540,720,900,1 080 kN. 在挂篮的底模上堆放高度不等的沙袋,横桥向铺满,在4 个腹板处沙袋加高. 荷载加到位后持荷1 h,再测量挂篮系统各观测点的高程.卸载分4 个阶段,与加载顺序相反,直至荷载为零.同时,应注意0#台两侧挂篮的对称加载和卸载.

2)每次吊装压载的沙袋重量均固定不变,严格按照沿梁纵向两侧对称交替堆载,以确保挂篮结构受力均匀、对称. 在模板上按节段边界进行整齐堆载,确保加载试验接近实际施工工况.

3)每级加载完毕均持荷6 h,待加载稳定后,观测全部测点高程.前后两次观测数据变化不大时,可进行下一阶段的预压.加载过程中,需要注意挂篮结构的变形和焊缝情况. 如挂篮结构变形过大或焊接节点存在脱焊现象,要立刻停止加载.

4)预压加载结束后,按加载等级逐级卸载,在卸载过程中逐级观测各测点高程.

5)将测量数据进行归纳整理,并绘制出各测点处沉降曲线,结束加载试验.

2.3 观测点的设置

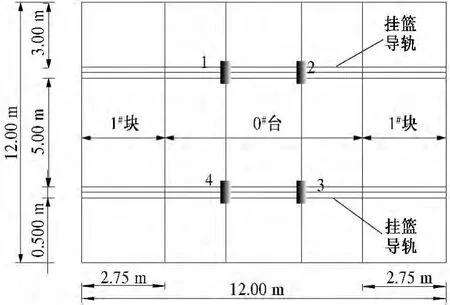

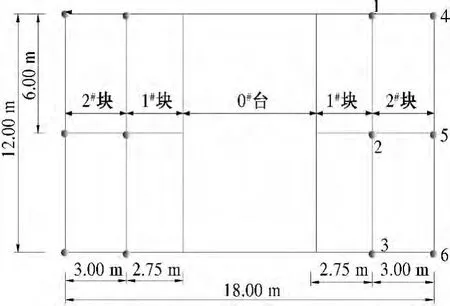

挂篮进行预压试验时,对4 个后锚点进行变形观测,后锚点布置如图3所示.

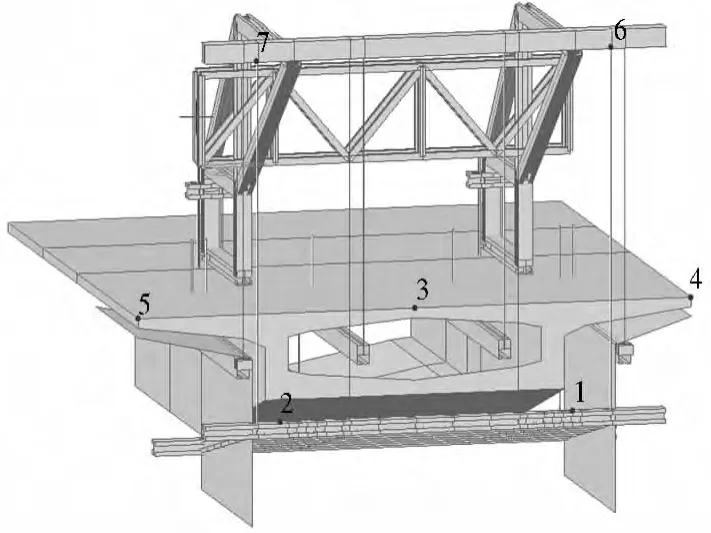

挂篮变形测点分别布设在2 个翼板端部、上横梁2 侧吊杆处和底横梁外侧,共设置了6 个测量点,如图4所示.

图3 挂篮后锚点平面位置图

图4 挂篮三维预压单幅测点立面分布

图4中6,7 观测点位于上横梁与吊杆交汇处,通过6,7 点能够有效地观测挂篮的应变以及前横梁上的4 个吊杆的应变.1,2 观测点分布在挂篮底模板上,主要观测底板的沉降变形规律,确定下个阶段的预抬量,给出立模标高以控制箱梁底面线型.观测点3 用于观测浇筑前、后底板的沉降量.4,5 观测点为翼缘板上两个观测点,主要控制桥梁翼缘侧面线型.

3 试验结果分析

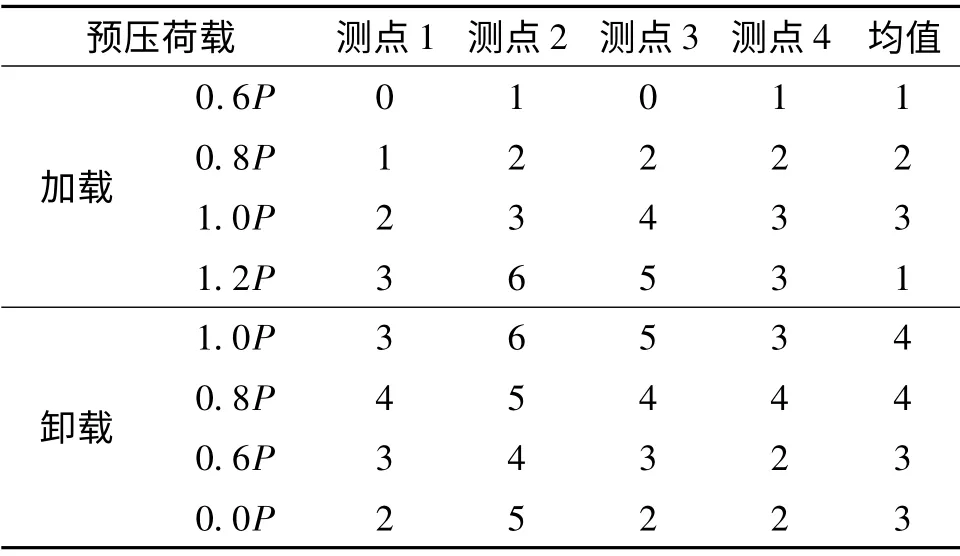

根据挂篮结构受力特点,前上横梁吊带的受力最后由挂篮轨道垫板和后锚点承受. 对图3的4 个测点进行后锚点应变观测,可监控挂篮的结构安全稳定性.挂篮后锚点变形观测结果见表2,后锚滑梁处变形平均值为3 mm,满足变形控制要求[7].

表2 挂篮后锚4 个测点处滑梁上变形测量结果 mm

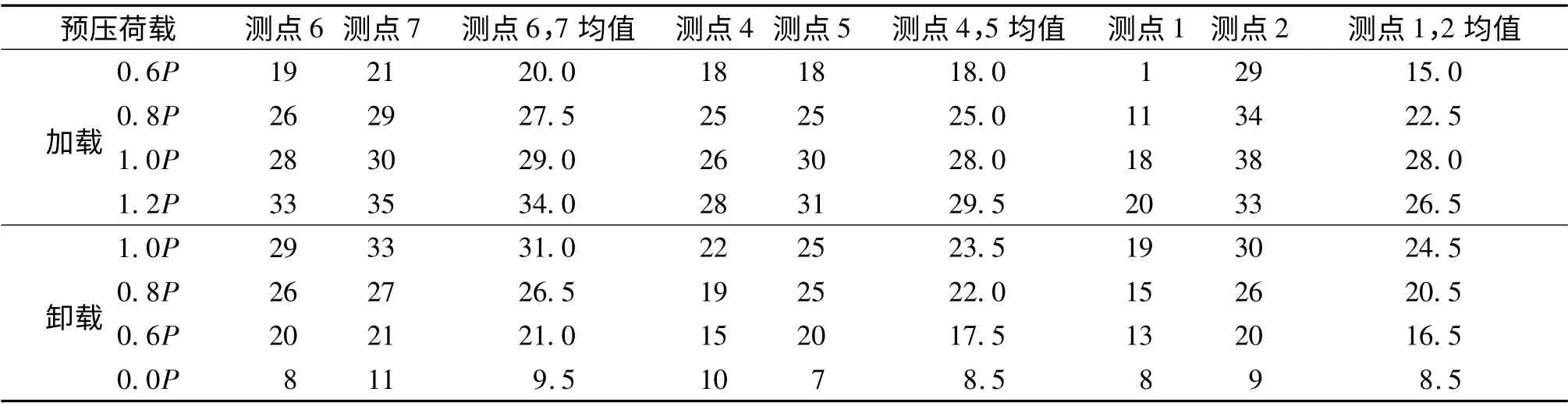

对1 号墩1#块挂篮进行预压,结果见表3.位置对称的6,7 测点沉降随着预压加载变形基本一致,卸载后2 测点变形恢复对称均匀. 位置对称的4,5测点预压沉降随着预压加载卸载均匀变化,挂篮沉降变形对称协调.位置对称的1,2 测点随着预压加载、卸载出现了较大的偏离,易导致挂篮倾覆、沙袋脱落.出现该情况后,立即中止了预压,排查发现精轧螺纹吊杆明显松动,且1,2 测点所在侧挂篮左右加载不均匀,进而导致挂篮局部变形过大.

表3 1 号墩1#块挂篮预压测点变形结果 mm

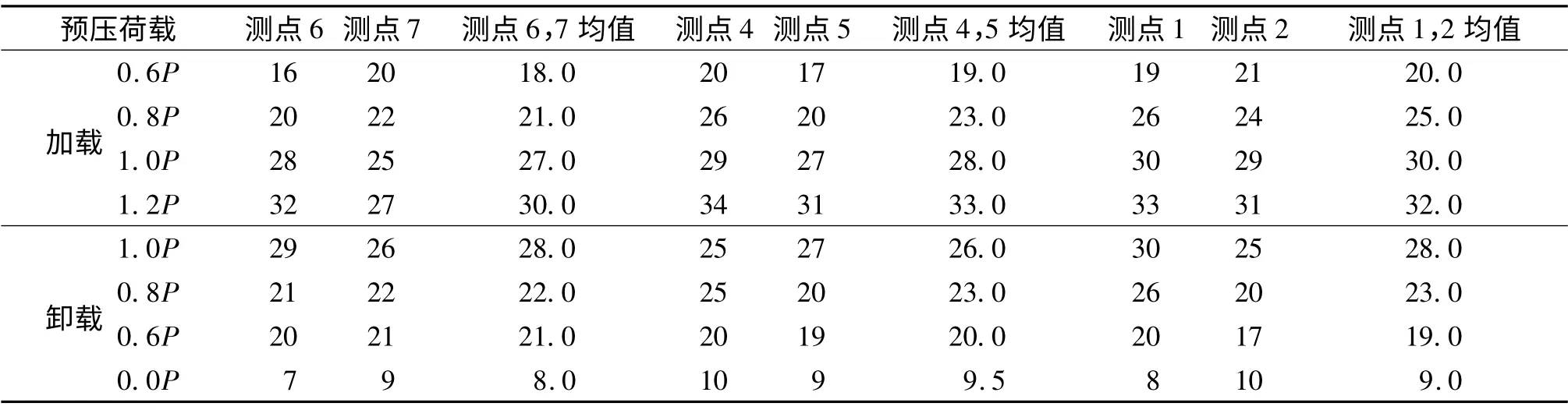

对1 号墩1#块预压时出现的问题进行分析,1号墩2#块进行的预压结果见表4. 位置对称的6,7测点和4,5 测点变形一致.

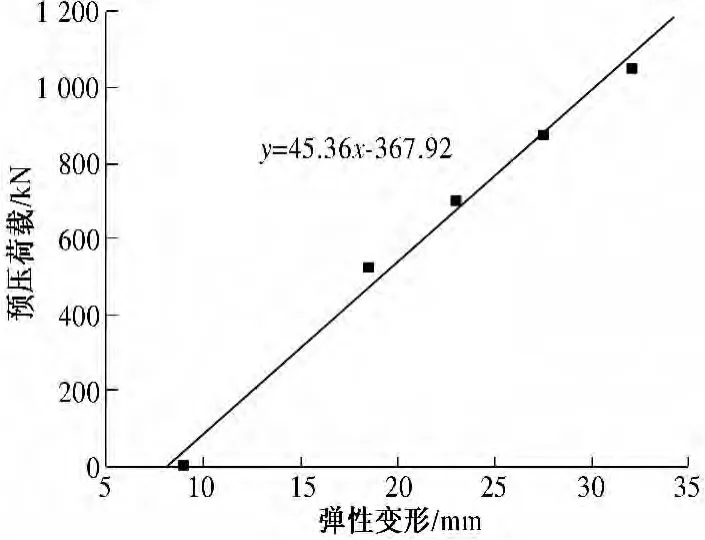

根据底板1,2 观测点的观测值可知,自开始加载至1.2P,过程中发生的沉降变形包含着非弹性变形,此阶段不存在荷载与变形对应的线性关系.加载到1.2P荷载时,非弹性变形已经基本消除,可采用卸载全过程的数据进行分析得到消除非弹性变形的线性对应关系,如图5所示. 图5的回归方程中,x 为各级加载对应的弹性变形量,y 为预压荷载.

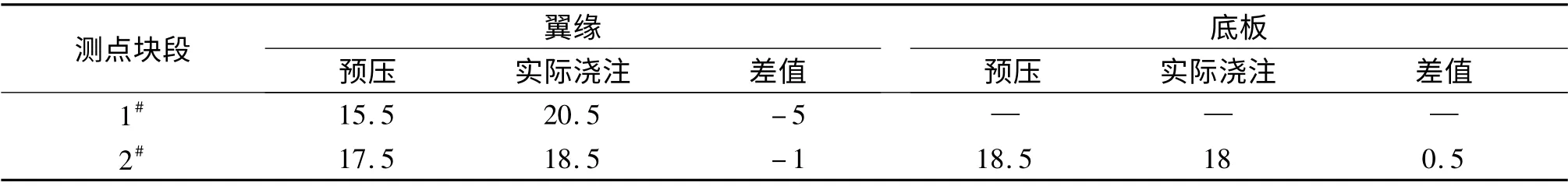

对浇筑过混凝土的块段进行沉降数据采集,为了与预压时进行对比,选择浇筑块1 号墩1#块、1 号墩2#块进行数据分析,如图6所示.图6中1—6 观测点为沉降观测点. 将预压变形观测点与实际浇筑后对应观测点进行对比.观测点1 和3,4 和6 对应1号墩1#块、2#块翼缘板观测点.2,5 观测点分别对应1 号墩1#块、2#块预压的底板观测点.

预压弹性变形值与实际浇筑后弹性变形值对比见表6.

表4 1 号墩2#块挂篮预压测点变形结果 mm

图5 预压荷载与挂篮弹性变形的线性关系

图6 浇筑后沉降观测点位置平面图

表6 预压与实际浇筑后弹性变形对比 mm

对1 号墩1#块、2#块对应观测点的数据进行对比可知,预压弹性变形和实际浇筑后弹性变形协调一致.根据观测点弹性变形数据可得到一线性方程.弹性变形拟合方程可为后期实际施工线型控制提供依据.

4 结 语

通过挂篮预压静载试验,加载阶段消除挂篮非弹性变形,验证挂篮自身安全稳定;卸载阶段预压荷载与弹性变形存在线性关系,预压阶段弹性变形与浇筑后弹性变形协调一致. 对卸载阶段弹性变形数据进行处理,得出预压荷载与挂篮弹性变形线性关系的方程表达式,得出的弹性变形方程式与后期实际浇筑块段测点结果对比吻合,可为确定立模标高并进行后期桥梁线型控制提供依据.

[1]范立础.预应力混凝土连续梁[M]. 北京:人民交通出版社,1988.

[2]章宏伟.大跨度预应力混凝土桥梁挂篮法悬臂浇筑技术控制[J].建筑施工,2005,27(10):53-54.

[3]夏伟,李杰.南水北调大桥挂篮静载预压方案[J].云南交通科技,2011,20(1):42-44.

[4]赵顺波,刘森,陈记豪,等.连续箱梁桥混凝土冬季施工技术研究[J]. 华北水利水电大学学报:自然科学版,2014,35(5):48-50.

[5]向中富.桥梁施工控制技术[M]. 北京:人民交通出版社,2001.

[6]中交第一公路工程局有限公司.JTG/T F50—2011 公路桥涵施工技术规范[S].北京:人民交通出版社,2011.

[7]黑龙江省公路桥梁建设总公司.JTJ 076—95 公路工程施工安全技术规程[S].北京:人民交通出版社,1995.