船用柴油机凸轮轴的断裂失效分析

2014-11-25熊军

熊 军

(装备学院,北京 101416)

技术交流

船用柴油机凸轮轴的断裂失效分析

熊 军

(装备学院,北京 101416)

船用主柴油机凸轮轴断裂失效时有发生且原因复杂,全面、客观地评估凸轮轴断裂失效的原因是解决该问题的重要途径。文章结合柴油机凸轮轴断裂故障实例,依据凸轮轴结构特性、失效模式,归纳总结出凸轮轴断裂失效分析的一般程序,并成功应用于查找某船用主柴油机的凸轮轴断裂失效的主要原因。结果表明,断裂失效分析过程具有较高的工作效率和质量,分析结果客观准确可信。

船用柴油机; 凸轮轴;断裂;失效分析

凸轮轴是大型船舶主柴油机的关键零部件之一,其控制着气门的开启和闭合。凸轮轴工作条件恶劣、运动速度高,受力情况复杂,其不仅承受有气门和相关附件的阻力矩、气门弹簧的反作用力,而且还承受交变的脉冲动载荷[1]。这些都要求凸轮轴具备较好的韧性、较高的强度,且需同时满足较好加工工艺。否则,在如此复杂的工作环境下,凸轮轴不可避免将产生断裂失效。凸轮轴一旦出现断裂失效,轻者造成船舶抛锚,重者造成整个船用柴油机损坏、整机报废,更有甚者会导致船舶失控,危机人身安全,造成无法弥补的损失。

近年来船用凸轮轴断裂事故时有报道,因而,尽快找出引起凸轮轴断裂失效的原因并采取相应的措施迫在眉睫,但导致凸轮轴断裂的原因很多,比如:键槽口缺陷造成应力集中导致疲劳断裂[2];原材料存在组织缺陷和调质处理不完善及淬火加热温度偏高导致断裂[3];锥面贴合率不满足要求造成凸轮轴与齿轮间存在微动磨损导致早期断裂失效[4];凸轮轴颈与凸轮过渡圆角加工工艺缺陷,在交变应力作用下导致凸轮轴断裂失效[5]。凸轮轴断裂失效往往是多种原因造成的,这也增加了断裂失效分析的难度。可见,为有效识别出凸轮轴断裂失效的原因,有必要掌握并运用正确的分析思路、程序,以减少分析工作的盲目性、片面性和主观随意性,从而提高工作效率和质量。

1 凸轮轴断裂失效分析程序

机械失效过程往往有大量的机件同时遭到破坏,情况相当复杂,而失效原因也错综复杂。因此,具有一个正确、合理的失效分析程序非常必要。但不同对象的失效形式多种多样,很难规定一个统一的失效分析程序。本文在深入研究凸轮轴的主要失效模式基础上,提出以下一般程序,旨在得出引起凸轮轴断裂失效的核心原因。

1.1调查取证阶段

失效分析工作的第一步就是搜集和编制有关失效件尽可能完整的历史资料[6]。尽可能早的获得历史资料,对成功做出失效的正确结论起很大的作用。主要包括以下内容。

1)向柴油机操作者调查机器的使用情况和破坏过程,观测破坏现场,搜集有关破坏的零件碎片,保护凸轮轴断口。

2)收集与失效有关的背景资料:有关说明书、图纸、零件加工工艺、设计过程、设计强度以及操作记录等,以备分析时参考。

1.2实验室分析研究阶段

宏观断口分析:宏观分析是指用肉眼直接观察或用放大50倍以下的放大镜观察。由于眼睛有较大的景深,能迅速进行大面积检查,对颜色和断裂纹理的改变有十分敏锐的分辨本领。断口上不同区域具有不同特征,反映了断裂过程中凸轮轴应力状态和材料形状变化,可以获取许多有关裂纹起始、扩展和断裂的信息,有助于进一步推断断裂机制。

微观分析:借助光学显微镜可助于进一步确定断裂源和裂纹走向,并对表面的加工刀痕、工艺过程中造成的表面裂纹和冶金过程中留下的缺陷进行微观形貌分析。

理化试验分析:经化学成分分析,确定断裂凸轮轴的实际化学成分是否满足设计要求,必要时测试材料杂质、偏析和可能引起问题的微量元素的含量和大致分布;金相检验可分析金属材料的金属组织、晶粒度和非金属夹杂物等,进而确定引起凸轮轴断裂失效的内部原因。

机械性能分析:测试凸轮轴的常规机械性能是否符合设计、工作要求,包括冲击性能测试,拉伸试验测试等;而硬度检测能敏感地反映出材料的热处理工艺、组织结构等特点,检验加工硬化或由于过热脱碳、渗碳、渗氮所引起的软化或强化。

应力及疲劳安全系数的仿真分析:通过有限元分析软件ANSYS对凸轮轴结构设计上的缺陷和应力集中问题进行分析,确定应力集中部位、应力时间历程以及实现强度的评价。然后,结合疲劳分析软件对凸轮轴在交变载荷下的疲劳断裂情况、疲劳寿命以及疲劳安全系数进行直观的分析。

1.3综合分析

考虑上述调查研究及实验检查结果,综合分析造成凸轮轴断裂失效的原因。凸轮轴断裂失效通常由多个原因共同作用的,但在实际中可不必要纠缠于失效原因的主次之分,关键应当抓住其真正对机械失效起作用的各种相关原因。为进一步分析各种原因之间的联系,可借助故障树法或鱼骨图法等进行综合分析。

2 某型柴油机凸轮轴断裂事故分析

某船航行期间,柴油机突然紧急停机,经检查发现某凸轮轴齿轮端断裂,凸轮轴断裂时宏观形貌如图1所示。现依据上述提出的失效分析程序对该凸轮轴的断裂失效原因进行系统的分析。首先,参照现场调查、搜集失效资料阶段的要素,获取与凸轮轴失效相关的历史证据,该柴油机经过了3次相应等级保养,使用时间近1万h,这些资料为进一步失效分析提供了有力的基础支撑。实验室分析研究是失效分析最核心的内容,下文将着重对该部分内容进行详细研究。

图1 断裂凸轮轴宏观形貌

2.1宏观断口分析

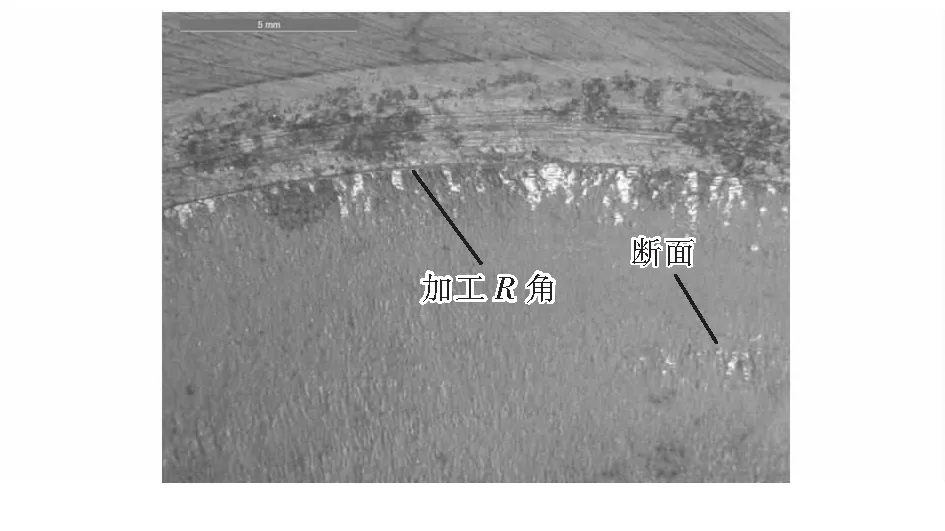

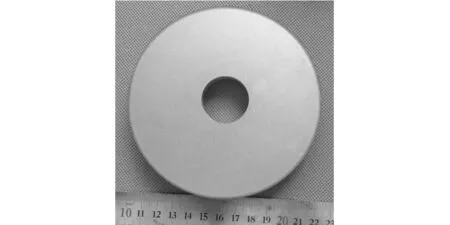

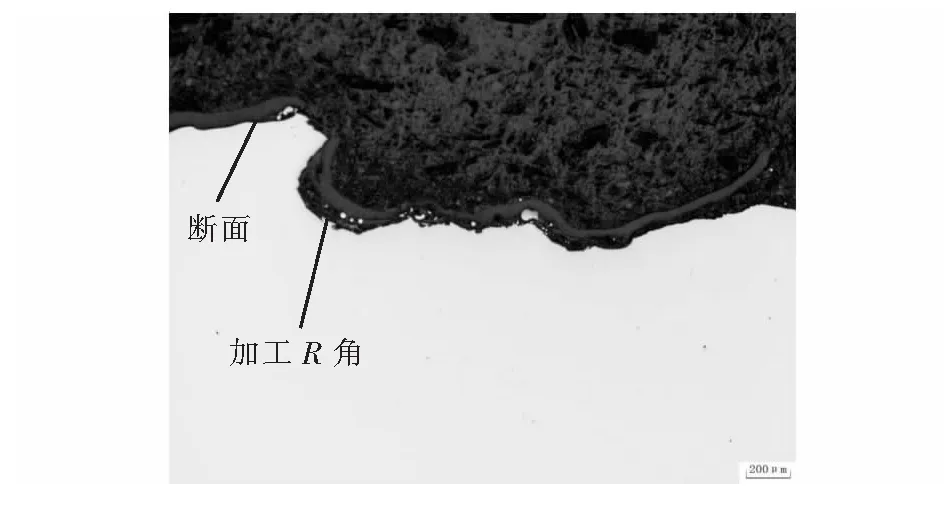

由断裂凸轮轴的宏观形貌可知,试样在运输过程中遇水,断面被腐蚀生锈。将断面清洗后截取的断口试样,断面扩展区域比较平整,可见明显的贝壳线,裂纹起源于外表面,存在较多的台阶,为多源疲劳断裂特征。将断口试样置于体视显微镜下观察,裂纹源区的R角形貌见图2,R角处加工粗糙,存在明显的加工刀痕。剖截取断口下方的凸轮轴横向低倍试样,经磨床磨光后,进行热酸蚀试验,试样的低倍组织形貌见图3,据标准评定,一般疏松1级,未见其他明显低倍组织缺陷。

图2 断口源区加工R角的宏观形貌图

图3 凸轮轴的低倍组织形貌

2.2微观断口分析

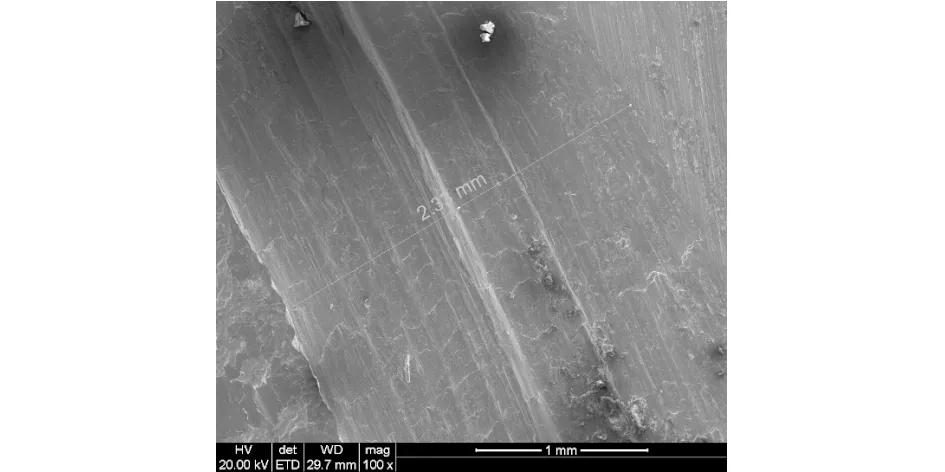

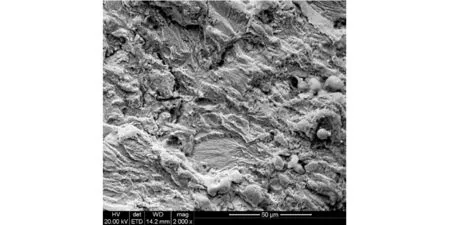

截取断口试样,清洗后置于扫描电镜下观察,图4为裂纹源区的形貌,裂纹源区的R角加工较粗糙,可见明显的加工刀痕,加工区域的宽度约2.33 mm。图5为裂纹扩展区的形貌,裂纹扩展区可见疲劳辉纹。

图4 断面裂纹源区R角的SEM形貌

图5 断面裂纹扩展区的SEM形貌

2.3理化试验分析

利用CS901B红外碳硫仪进行钢、铁、总碳及总硫量的测定,测定主要应用感应炉中燃烧后的红外吸收法,经测定各项成分均能达到凸轮轴的技术指标要求。

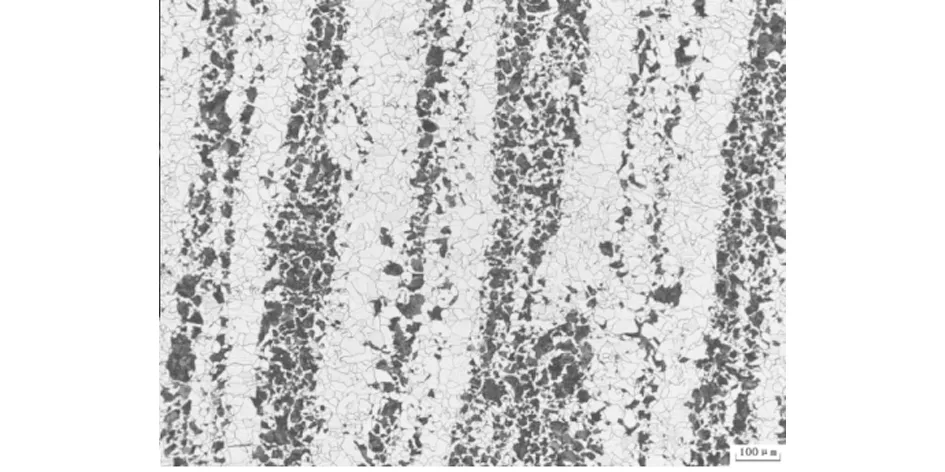

金相分析中:截取裂纹源区的剖面试样,经镶嵌、磨抛、化学侵蚀后,置于显微镜下观察,图6为加工R角的抛光态形貌,该区域加工粗糙。图7为断面的抛光态形貌,比较平整。化学侵蚀后R角的显微组织为铁素体+珠光体,呈带状分布,显微组织形貌(见图8)为断面的显微组织形貌,显微组织为铁素体+珠光体,呈带状分布,在裂纹起源的表面可见铁素体带。

图6 裂纹源区抛光态形貌

图7 断口剖面抛光态形貌

图8 断口剖面侵蚀态形貌

根据实际检验A法对凸轮轴基体的非金属夹杂物进行评级,结果为:A1.0,A1.0e,B0.5,C0,D0.5,化学侵蚀后基体的显微组织为铁素体+珠光体,呈带状分布见图9。

图9 基体显微组织形貌

2.4机械性能分析

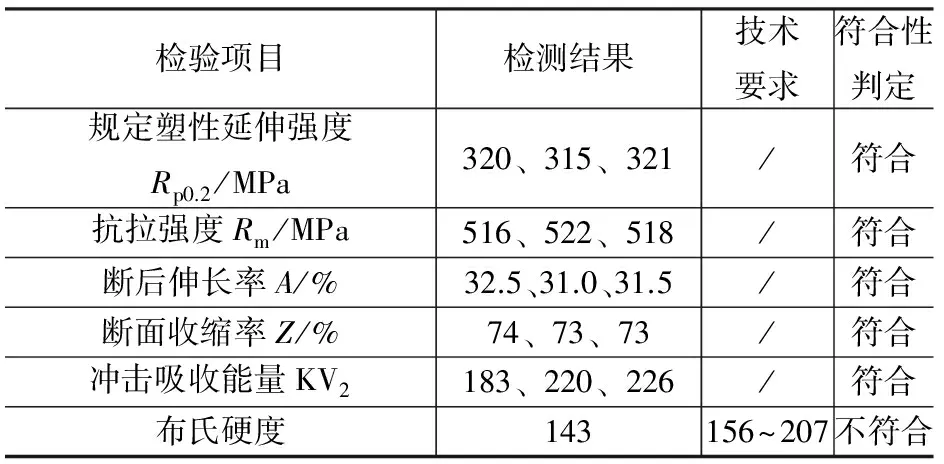

在断裂凸轮轴上取拉伸试样、冲击和硬度试样进行力学性能检验,检验结果见表1。可见,凸轮轴力学性能中除布氏硬度测试值低于设计技术要求值,其余力学性能均达到设计要求。

表1 力学性能检验结果

2.5检验结果结论

裂纹起源于凸轮轴的表面加工R角,该区域加工粗糙,存在明显的加工刀痕。断面裂纹源区存在较多的台阶,裂纹扩展区可见明显的贝壳纹,断面扩展区无明显的塑性变形,断面的裂纹源区和扩展区具有疲劳特征,而凸轮轴的低倍组织未见明显缺陷。

化学成分分析结果表明:凸轮轴的化学成分符合既定标准对凸轮轴材料的技术要求。金相检验结果:裂纹起源于表面R角,裂纹源区和扩展区的显微组织为铁素体+珠光体,呈带状分布,裂纹源区表面为铁素体带。凸轮轴基体的非金属夹杂物级别为A1.0,A1.0e,B0.5,C0,D0.5。凸轮轴力学性能中布氏硬度测试值低于设计技术要求值。

2.6凸轮轴断裂失效的原因

凸轮轴的材料的显微组织为呈带状分布的铁素体+珠光体,硬度低于凸轮轴设计的技术要求,导致凸轮轴的疲劳强度偏低,而裂纹起源区域刚好是铁素体条带区域,相当于表面存在全脱碳层,表面的抗疲劳能力下降。凸轮轴的R角处的加工粗糙,存在明显的加工刀痕,导致该处的应力集中程度增大,加之该处未经任何强化处理,疲劳强度较低,在运行过程中极易萌生裂纹。由于材料的疲劳强度降低,加之R角加工粗糙,存在严重应力集中,易萌生裂纹,一旦裂纹萌生后,在交变应力的作用下,裂纹将以疲劳的方式扩展。当裂纹扩展到其剩余截面无法承受其工作应力后,发生断裂。

3 结束语

为克服凸轮轴断裂失效工作的盲目性、片面性和主观随意性,本文提出合理的断裂失效分析思路与一般程序,并对某主柴油机凸轮轴断裂事故进行失效分析,查找出断裂失效的主要原因为:由于材料硬度未达标且表面存在脱碳层,导致疲劳强度降低,R角加工缺陷造成应力集中,在交变应力的作用下发生疲劳裂纹萌生、扩展,最终导致断裂。可见,该分析过程客观准确可信,该方法可用于柴油机凸轮轴失效分析,同时也可为改进措施提供有效的指导。

[1] 王远,张家玺,朱会田,等. 凸轮轴动力学及多轴疲劳分析研究[J]. 内燃机工程,2010,31(1):104-107.

[2] 胡启祥. 船舶主柴油机凸轮轴断裂的分析与处理[J]. 天津航海,2004(4):14-15.

[3] 翁韶蓉. 船用6L反转凸轮轴断裂分析[J]. 理化检验-物理分册,2002,38(9):404-405.

[4] 焦小龙. 某柴油机高压油泵凸轮轴断裂失效分析[J]. 物流工程与管理,2011,33(8):140-142.

[5] 马天源,李发宗,邓艳宁,等. 柴油发动机凸轮轴疲劳断裂研究[J]. 机械设计与制造,2013(1):140-142.

[6] 张栋,钟培道,陶春虎,等.失效分析[M]. 北京:国防工业出版社,2004.

The camshaft fracture failure of marine diesel engine occurred and the reason is complex.Comprehensive and objective evaluation of the failure is an important way to solve the problem.According to the structure characteristics of the camshaft and failure mode,the general procedure of camshaft failure analysis is summarized,which is successfully applied in searching the main reason for the failure in some marine diesel engine in this paper.The result shows that the process of fracture failure analysis is high efficient and quality with the conclusion exact and believable.

marine diesel engine;camshaft;fracture;failure analysis

熊军(1977-),男,湖北大悟人,在读硕士研究生,主要从事装备管理工作。

U672

10.13352/j.issn.1001-8328.2014.01.006

2013-12-12