施工升降平台载重量弯矩扭矩监控装置模拟分析

2014-11-24王明月

王 乔,王明月

(山东省建筑科学研究院,山东 济南 250031)

1 引 言

目前国内建筑施工升降操作平台(导架爬升式)主要在建筑外装饰阶段使用。如图1所示,施工人员在平台上操作,人员及物料产生对平台的垂直力G、弯矩M,当建筑物外立面在水平方向不平齐时,需要设置侧向延伸平台,此时由于载荷偏离平台中心较远,会产生较大的、对平台中心的扭矩Mn。GB/T 27547-2011《升降工作平台 导架爬升式工作平台》要求应安装超载和超力矩的检测及指示装置,应至少能检测作用在平台上的弯矩和扭矩。常见的建筑施工升降操作平台监控装置是通过在平台下弦杆与爬升框架的连接耳板处设置轴销式传感器,检测平台下弦杆的压力来测算作用在平台上的弯矩。由于平台与爬升框架连接耳板处的轴孔为圆孔,轴销受力既有垂直力也有水平力,其传感器的布置方式导致弯矩检测不准确,且无法检测出作用在平台上的载荷重量及其偏心产生的扭矩;当有大重量的载荷作用在平台根部或侧向延伸平台较长时,无法有效监控,存在安全隐患。

2 监控装置的原理和构造

为消除只能监控平台弯矩的隐患,同时增加平台扭矩和载重量的监控,通过在主平台根部设置传力构造、将平台根部向爬升框架传递的载荷分成水平力和垂直力,布置传感器,分别检测并测算。如图1所示,平台上弦杆与爬升框架连接耳板安装传感器位置开有垂直方向的长孔、此连接耳板处只传递水平拉力而不传递垂直力;同样,平台下弦杆与爬升框架连接耳板处也只传递水平压力而不传递垂直力;平台在承受弯矩时,而中部形心线位置不受弯矩的影响,在此处增加与爬升框架连接耳板并开有水平方向的长孔,传递平台上的垂直力而不传递水平力。

平台1(立柱右侧):下弦杆压力:内侧(靠近建筑物一侧)T11、外侧T12,形心线位置垂直力:内侧V11、外侧V12;均采用轴销式传感器检测;载重量、弯矩及扭矩测算公式如下。

载重量G1=(V11+V12)≤[G1],其中V11+V12为代数和。

弯矩M1=(T11+T12)h≤[M1],其中h为主平台上下弦杆垂直间距。

图1 一种建筑施工升降操作平台载重量、弯矩及扭矩监控装置构造示意图

平台2(立柱左侧):下弦杆压力:内侧T11、外侧T12,形心线位置垂直力:内侧V11、外侧V12;载重量、弯矩及扭矩测算公式同平台1。

总平台对立柱导轨架的偏心弯矩M=(M1-M2)≤[M]。

3 有限元分析模型的建立

为准确模拟操作平台与爬升框架连接耳板处的传力构造,采用梁单元建立连接耳板;采用无间隙抗拉单元模拟平台上弦杆与爬升框架连接耳板安装传感器位置开有垂直方向的长孔、只传递拉力的连接构造;采用无间隙抗压单元模拟平台下弦杆与爬升框架连接耳板安装传感器位置开有垂直方向的长孔、只传递压力的连接构造。

操作平台中部形心线位置与爬升框架连接耳板传递平台上的垂直力、承担操作平台上的载重量和扭矩。当侧向平台较长,产生对平台中心的扭矩较大时,形心线位置垂直力内侧V11数值较大且方向向下、外侧V12数值小于V11且方向向上。因此采用无间隙抗压单元模拟内侧V12处单向承压的连接构造,采用无间隙抗拉单元模拟外侧处单向承拉的连接构造。

按照3×105N/mm定义上述间隙单元的刚度,建立接触连接。另外,为保证操作平台风载荷侧向水平力的传递,还需要在上下弦杆连接耳板位置增加侧向水平间隙单元,建立接触连接。至此,完成整机有限元分析模型的建立,可以模拟本文所述操作平台重量、弯矩、扭矩监控装置传感器位置的实际接触连接构造和载荷传递情况。

4 计算工况及载荷

计算工况选择工作状态、风沿垂直于操作平台方向吹向建筑物。计算大底架最大独立高度、无附着状态。

垂直载荷中,结构自重根据材料特性由软件自行计算;操作平台的工作载荷,均布载荷按照每一侧每层平台上放置150kg的物料,计算模型按照2层、共600kg均布载荷;移动载荷按照最危险情况,在操作平台的最大幅度7.15m处、同时在延伸平台的侧向最大幅度2.45m处,作用600kg的集中载荷。在底架上放置压重3 000kg。

水平载荷中风载荷计算风压250N/m2,计算时考虑操作平台、爬升框架、立柱、物料及人员的迎风面积,将计算风载荷施加于主结构的节点上。在操作平台的最大幅度处护栏上端1.1m高度处,施加300N的水平力。

5 计算结果及分析对比

5.1 载荷组合及安全系数

按照载荷组合B2-工作状态、有风、动态。操作平台采用钢结构,钢材牌号Q235,钢结构安全系数为1.33,则许用应力为176MPa。

5.2 监控装置传力构造对整机结构的影响分析

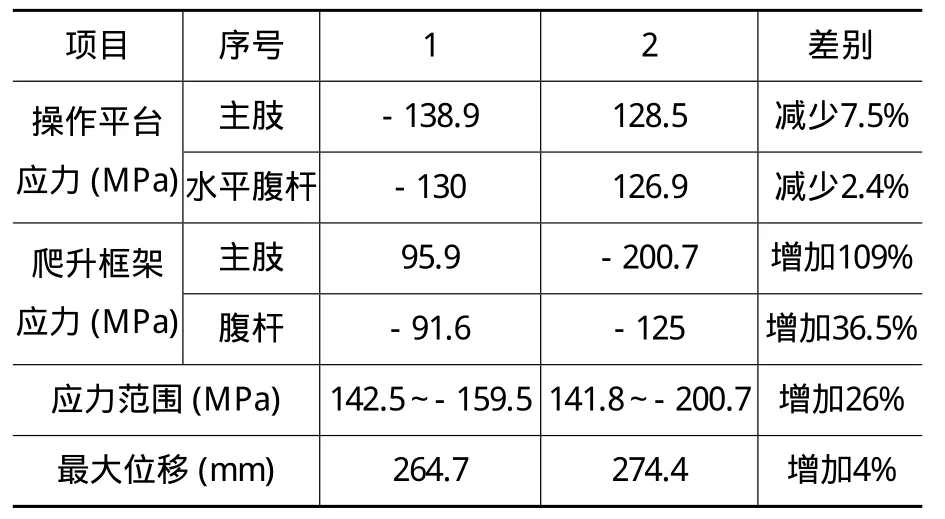

不采用间隙单元,只将操作平台与爬升框架连接耳板处的单元端部释放绕销轴的转动,建立整机有限元分析模型;计算模型及数据见表1中序号1。

如前所述,采用有限元中不同的间隙单元模拟监控装置中传递重量、弯矩及扭矩传感器位置的构造,建立整机有限元分析模型;计算模型及数据见表1中序号2。

表1 监控装置传力构造对整机结构的影响分析对比表

序号2与序号1相比,立柱导轨架和底架的计算应力没有明显变化;操作平台应力减少7.5%,分析原因是因为传感器的传力构造只传递轴力而不传递弯矩,所以操作平台主肢的应力中只剩轴向力的应力;但操作平台主肢轴向力增加、对爬升框架的主肢作用增加,导致爬升框架主肢的应力增加109%、腹杆应力增加36.5%。整机计算模型的最大位移增加4%。

5.3 传感器位置计算数据与操作平台承受载荷的对应分析

不考虑操作平台自重、风载荷和水平力,均布载荷和集中载荷对传感器位置的作用如下。

载重量:G=3000+6000=9000N。

弯矩:M=6000×7.15+3000×3.75=54150Nm。

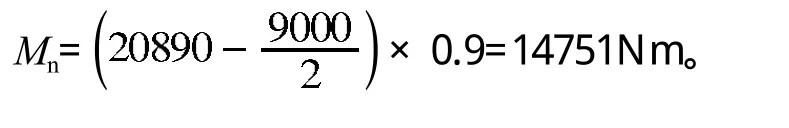

扭矩:Mn=6000×2.45=14700Nm。

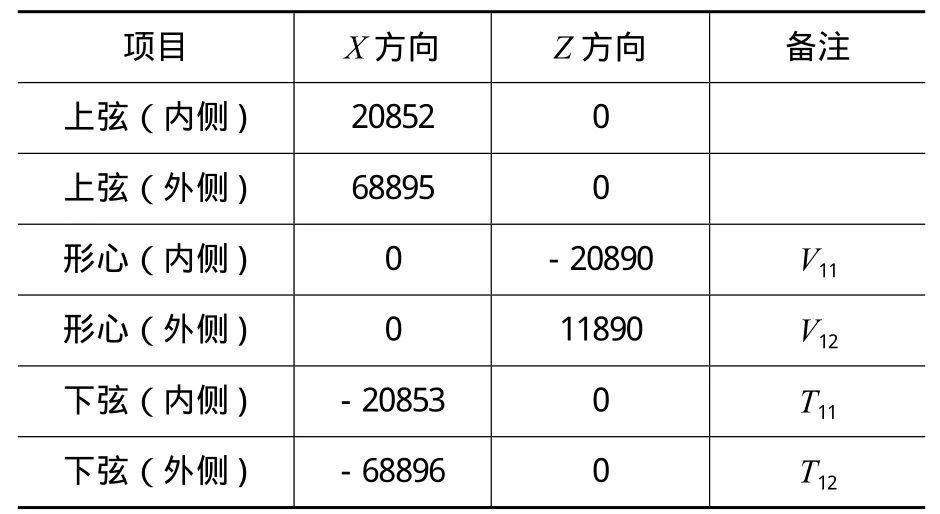

查询计算模型中间隙单元,操作平台传感器位置的传力见表2。

表2 监控装置传感器位置传力分析表 (N)

根据表2传力测算载重量、弯矩及扭矩如下。

G=-20890+11890=9000N。

M=(20853+68896)×0.6=53850Nm。

施加的载荷作用与计算模型传感器位置测算数据的误差,载重量G的误差为0,弯矩M的误差-0.6%,扭矩Mn的误差0.3%。

考虑操作平台自重、风载荷和水平力,施加的载荷作用与计算模型传感器位置测算数据的误差,最大为4.6%,在此不再赘述。

5.4 计算结果判定

经计算分析,监控装置传力构造对爬升框架的计算应力有较大影响、爬升框架主肢计算应力超出许用应力;其余部件最大计算应力小于许用应力。

6 结 论

通过在主平台根部设置传力构造、布置传感器,可分别检测并测算出作用在平台上的载荷重量及其产生的弯矩和扭矩。

采用有限元中不同的间隙单元模拟监控装置中传递重量、弯矩及扭矩传感器位置的构造,建立整机有限元分析模型,可以模拟实际接触连接构造和载荷传递情况。

经分析对比,施加的重量、弯矩及扭矩载荷作用与根据计算模型传感器位置计算数据测算的重量、弯矩及扭矩相比,误差较小,可以满足超载监控的要求。

监控装置传力构造对整机结构的应力和位移均有一定的影响,特别是对爬升框架的计算应力有较大影响。在设计中应加以考虑,否则会存在安全隐患。

[1] GB/T 27547-2011.升降工作平台 导架爬升式工作平台[S].

[2] 刘长利,周少林,梁 琳.ALGOR有限元分析软件实例教程[M].北京:人民交通出版社,2005.

[3] 寇晓东,唐 可,田彩军.ALGOR结构分析高级教程[M].北京:清华大学出版社,2008.