钻井泵导板加工方法探讨

2014-11-22李隽宜李岭陈灵强

李隽宜,李岭,陈灵强

(1.广西南宁学院 会计与审计学院,南宁 530200;2.陕西宝鸡石油机械有限公司,陕西 宝鸡 721002)

0 引言

钻井泵是钻探机械设备的重要组成部分。常用的类型主要分为活塞式和柱塞式两种,工作原理是由动力机带动泵的曲轴回转,曲轴通过十字头再带动活塞或柱塞在泵缸中作往复运动,通过吸入和排出阀的交替作用实现压送与循环泥浆、冲洗液的目的。泥浆泵导板在其中起到支撑十字头往复运动的作用,作为其关键件导板与十字头的相对运动状况是否良好直接影响到泥浆泵的工作状态[1]。因此,导板加工质量的好坏就显得十分关键。导板的加工一直以来存在同轴度超差、变形大等质量问题,严重影响产品质量。因此必须对现行的加工方案进行分析,以提高产品质量。

1 现行加工方法的分析

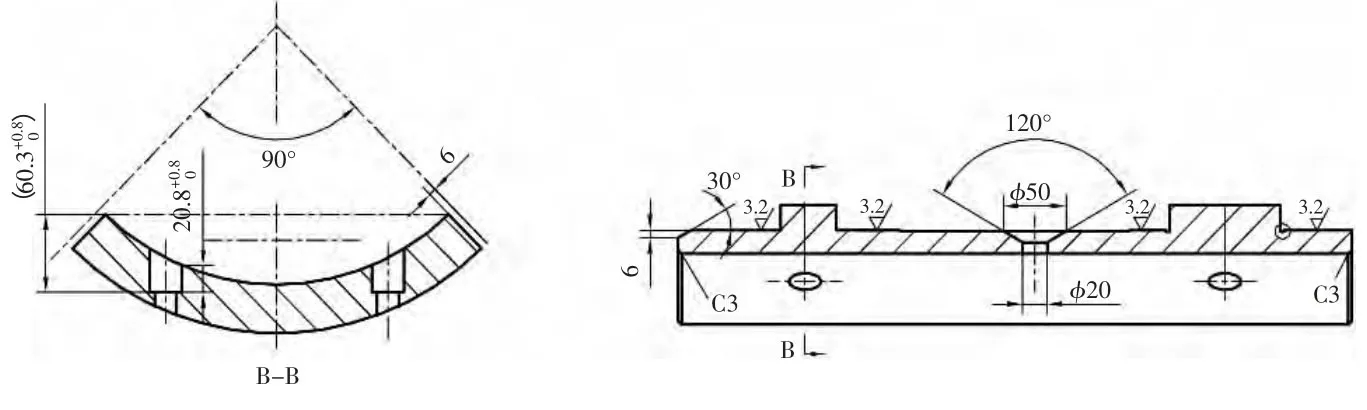

导板的结构如图1 所示,属于薄壁异型件,中间的厚度仅为12.8 mm,同轴度要求为0.05 mm。材料为HT250,工件的结构为一个整圆筒,导板现有的工艺流程为:铸(含去应力处理)→粗车(卧车)→人工时效→喷丸→精车内孔(数控立车)→精车外圆(卧车+芯轴)→铣开→钻孔→钳。

图1 导板的结构图

1)现场加工过程对导板形状及尺寸精度的影响分析如下:(1)由于采用两次去应力处理,即在毛坯完成以后,以及在粗加工后的是粗加工后热处理人工时效,铸造及粗加工内应力的影响应基本消除。(2)导筒铣开工序,工艺及现场均采用沿导筒轴向压紧装夹方式;钻孔工序使用工装,因此这两方面的影响也可消除。

2)误差分析。接下来就是分析在加工外圆和内孔时产生的加工误差分析,为保证内外圆同轴度要求,先在立车上加工内孔,同时加工出用于装顶盘工艺止口。在卧车上加工时需设计工艺顶盘,加工时将顶盘安装于工艺内止孔内,然后上工艺顶盘,其实是一个工艺基准的转换。机床四爪夹顶顶盘一端,机床尾座顶尖顶住工艺顶盘所设中心孔,装夹找正完毕后,车导板外径。

这种加工方案的缺点:(1)采用工装加工,增加重复定位公差,影响零件的加工精度;(2)每一系列都必须设计有相应顶盘;(3)如若在多个机床上同时加工,就需要加工出多个同样顶盘,这样势必增加加工成本;(4)加工外径时需要安装顶盘,浪费了大量的安装时间,不利于大规模生产。本工件为薄壁长筒料(长约740 mm),精车部位悬出夹持处过长(约560 mm),系统刚性不足(材料的机械性能也影响刚性)[2],也能产生粗加工的误差复映、同轴度超差、孔带锥度等现象。

图2 导板立车加工装夹简图

2 现行的加工方法的改进

精车内孔及外圆改在数控立车上进行,其它工序跟原有的工艺相同,现场加工内孔、外圆的过程如图2 所示:1)工步1。自制加长卡爪,上工件前将卡爪上端车平,支承图示台肩部(注意卡爪径向不夹紧,轻夹扶正),在支承点上方对应压紧,车上段外圆及台肩部,车内孔留余量2 mm(直径)。2)工步2。调头,装夹同上,找正已加工外圆,接刀车剩余外圆各部,车内孔。按此方法加工,对形状精度的影响有以下几点:(1)经热处理人工时效后,工步1 所支承台肩面可能变形、不平,按工步1 装夹,也有可能产生夹持变形;(2)工步2 调头装夹找正,有找正部位及方法、装夹用力情况等人为因素,影响工步1 已加工成的外圆与本工步将要加工的外圆及内孔的同轴度等精度。

3 结语

经过对现行的加工方案的改进。在生产现场对不同型号的钻井泵导板均进行了的现场工艺验证,证明此工艺方案可行。对于加工后的导板装配到钻井泵上进行油田现场使用,完全可以满足工况要求。

[1]符明理.钻井机械[M].北京:石油工业出版社,1986.

[2]王先逵.机械制造工艺学[M].北京:机械工业出版社,2006.