特高压淮南—上海输变电工程新施工技术的应用

2014-11-22鲁俊荣宋念达熊化吉严行健

鲁俊荣,宋念达,宋 丹,熊化吉,严行健

(1.江苏省宏源电力建设监理有限公司,江苏南京 210036;2.江苏省送变电公司,江苏 南京 210028;3.江苏省电力公司,江苏 南京 210024)

建设1000 kV 特高压淮南—上海输变电工程,对于推动和提高我国输变电施工技术升级,带动国内相关科研、设计部门的技术创新,提高电力及相关的整体技术和综合实力,都具有重要意义。该工程施工过程中,采用新型旋挖钻机、新式索道运输钢管塔和具有过载保护功能机动绞磨新技术,减轻了施工劳动强度,提高了施工效率。

1 工程概况

1000 kV 淮南—上海输电线路工程是国家电网特高压骨干网架的重要组成部分,是我国首条1000 kV 同塔双回路输电工程。线路起自安徽淮南变电站,止于上海沪西变电站,线路总长度为2×647 km,铁塔1411 基。在特高压线路中使用的钢管塔技术,可以大大增强塔身结构性能、强度、刚度,实现同塔双回路甚至多回路架设,缩小线路所需的走廊宽度,节约土地资源。

该工程线路经过安徽、江苏、浙江、上海等4个省市,地形和地质条件十分复杂,主要地形有河网、山地丘陵、水田等,而钢管塔重型构件最大单件达到直径1 m、长度12 m、质量5 t,给施工带来了困难。

2 新施工技术的应用

2.1 新型旋挖钻机在淮河大跨越灌注桩中的应用

2.1.1 淮河大跨越项目背景及新型旋挖钻机的特征

该工程淮河大跨越项目位于安徽省淮南市东北方向15 km,左岸跨越位于淮南市潘集区高皇镇汤渔湖行洪区内,右岸跨越位于淮南市大通区洛河镇洛河洼行洪区内。跨越段属于淮河冲击平原区,跨越塔所在的2个行洪区地形平坦开阔,现均为农田。基础根据杆塔基础的设计载荷、水文和工程地质,该大跨越杆塔确认选用灌注桩[1]。

R-415 型新型旋挖钻机作为灌注桩中的一种施工工艺设备,已越来越广泛地应用到桩基工程中。与其他钻孔灌注桩相比,其成孔方式、适用范围及在环境保护等方面均有一定的优势。旋挖钻机还可配挂长螺旋钻、地下连续墙抓斗、振动桩锤等,实现其多种功能。适应的地层主要为:黏性土、粉土、砂土、碎石土、全风化基岩及人工填土。具有大扭矩动力头和自动内锁式伸缩钻杆的钻机,可以适应微风化岩层的施工[2]。结合该工程淮河大跨越项目具体情况,决定采用旋挖钻孔作为灌注桩的施工设备。

2.1.2 旋挖桩成孔施工过程中常见的问题及解决方法

(1)易出现孔壁坍塌,发生埋钻现象,在砂性土、饱和软土及厚度较大的卵石层中经常发生。遇到这些地层时,可采取加深护筒以及使用优质泥浆解决。新型旋挖机钻头直径略大于护筒直径,正好适用工艺施工要求,保证成孔过程中孔壁的稳定。

(2)旋挖钻进成孔后,孔底沉渣较厚,有的工程沉渣厚度甚至达到6 m,清孔难度很大。由于砂性土层易受扰动的影响,如果不采用合适的旋挖钻头,很难保证有效施工。该机改用双层底的旋挖钻头,解决了这一施工难题。

(3)在卵砾石、强(中)风化岩层及较硬的黏土层中,钻进效率比较低。对于卵砾石与强(中)风化岩层,该机改用多用钻头,灵活方便,也能在微化基岩中进行施工。

(4)桩孔存在局部缩颈现象,这与地基土层的特性以及泥浆的性能等因素有关。当地基土层为流塑状的软土及松散的砂性土,采用与套筒等径钻头和套管跟进、再用优质泥浆灌注等方法加以解决。

综上所述,杆塔基础作为输电线路的重要组成部分,其造价、工期和劳动消耗量在线路工程中占很大比例。建议杆塔基础尽可能采取合理的结构形式,减少基础所受的水平力和弯矩,改善基础受力状态;其次尽可能充分利用原状土地基承载力高、变形小的良好力学性能,因地制宜采用原状土基础。灌注基础适用于地下水位高的黏性土和沙土等基础,不足之处是施工需要大型机具,施工工艺要求较高,费用昂贵,建议尽可能少用[3]。

2.2 新式索道运输钢管塔重型构件新技术的应用

该工程线路经过淮河平原地区,沿线河、沟渠、塘湖均比较发达,呈零星分布,地形较平坦,以粉质黏土为主,局部夹杂粉及淤泥质土,地下水位埋深为0~2 m。其中有14 基塔位于汤渔湖行洪区,5 基塔位于洛河行洪区中,地质情况分类为:普土76.5%,水坑3.7%,泥坑19.8%,交通极为不便。目前在特高压铁塔运输方面还没有相关经验,钢管塔构件等材料在河网等地区的运输必需采用运输钢管塔重型构件等新技术。

在输电线路施工中,交通方便地区常用的塔材运输方案一般为车辆运输。而该工程钢管塔运输则需要增加其他运输方案,主要有索道运输、河道索道运输新技术。

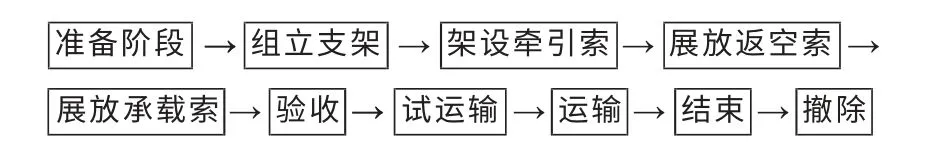

2.2.1 索道架设工艺

索道运输的优点是利用其空中运输优势,可以完全不受地面地形的影响。缺点是投入的工器具、人力较多,架设索道的时间也较长,成本很高。其架设工艺如图1 所示。

图1 索道架工艺

为了保证索道运输安全,必须对整个索道系统进行受力计算。索道运输受力如图2 所示。

图2 运输索道受力示意图

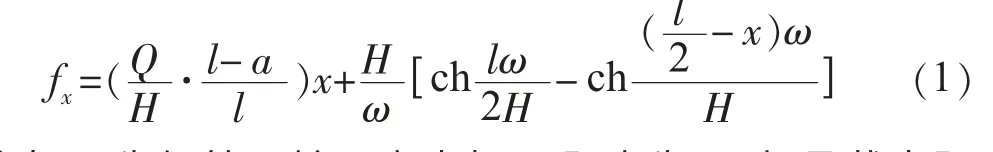

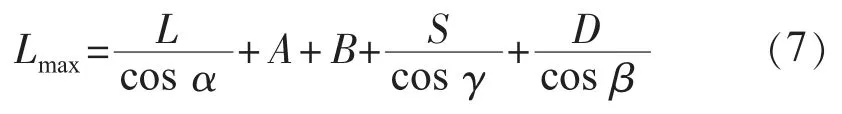

一般认为索道两侧支架为等高,当钢管运输至离支架A 距离为a时,承载索距离支架A 距离x 处的孤垂为:

式中:fx为钢管运输至离支架A 距离为a时,承载索距离支架A 距离x 处的孤垂;Q为钢管产生的集中荷载;l为运输索道档距;ω为承载索单位长度自重力。式(1)主要用于验算承载索对地面障碍物的安全距离,当x为a时,即为验算钢管悬挂点处的孤垂。承载索的最大张力N 出现在支架悬挂点,其值为:

其中V为支架垂直支持力,A 支架处为VA,B 支架处为VB,计算公式为:

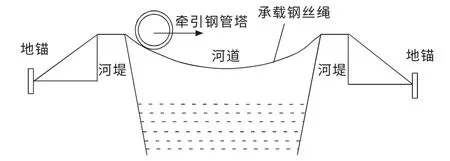

2.2.2 河道采用索道运输钢管塔

该工程经过河网地区较多,考虑重型钢管运输无法通过一般型桥梁,而绕道距离较远,因此需要采取有效合理的重型钢管过河方案。当河流跨度在50 m 以内时采用河道索道进行过河运输是较为经济的运输方案。河道索道运输的整体示意如图3 所示。河道架设工艺和普通索道架设工艺类似。

图3 河道索道运输钢管塔示意

由于该索道运输方案跨越档距较小,钢丝绳的重量和运输的钢管相比为较小的量,为了简化计算并且偏于安全,钢丝绳的自重按集中荷载的方式作用在中点。当钢管运输至中点时,索道系统简化的受力如图4所示。

图4 河道索道系统受力分析

首先根据钢管的质量由多少根承载索共同承担,按照不平衡系数1.2 进行分配,即:

式中:P为作用在钢丝绳中间的集中荷载总值;G为钢管自重;n为索钢丝绳总根数;G'为单根承载索钢丝绳在L 档距范围内质量。从图4 可以看出,钢丝绳的轴线张力N为:

承载索的总长度Lmax:

地锚的水平抵抗力H为:

地锚的数量抗拔力T为:

实际使用参数值大于以上计算,使用情况很好。

河道索道运输方案由于其投入的工器具、设备较为简单,运输方便,因此在大型设备无法进入的一般跨河运输可以优先考虑。由于其局限性,一般用于跨度不大于50 m的河流,同时,河流两岸的地质条件也必须满足索道地锚承载力的需要。

2.3 具有过载保护功能机动绞磨的应用

由于该工程的特殊性,设备单件超长超重,吊装困难,高空作业多,防护要求高;大跨度、大重量、超高度的构架吊装组立等关键工序的施工难度大,安全风险高;从环境的角度来看,施工条件恶劣,线路38%多为山区丘陵,27%为河网泥沼,给现场安全施工带来很大难度。在该工程中使用更加灵活的机动绞磨配上过载保护装置,为钢管塔组立、吊装、牵引和紧线施工等关键工序从装备上提供了安全保障。

目前国内的普通机动绞磨一般都没有过载保护功能,机动绞磨在启吊和牵引时,操作人员对钢丝绳受力等不安全因素较难估计,凭经验来操作掌控。如果经验不足,在操作时就会造成事故隐患,轻则毁物,重则伤人,所以机动绞磨的安全使用在施工安全中非常重要。

2.3.1 过载保护系统构成

JM-50C 机动绞磨的基本参数。额定负载/牵引速度:50 kN/4.5 m,20 kN/11m;动力配置:汽油机(9.6 kW);手拉启动。电子拉力传感器额定负载:50 kN;工作环境要求:能防水、防震、防尘。

该系统主要由机动绞磨、电子拉力传感器、显示和控制仪器、直流电驱动的执行机构、直流电源以及相关的连接附件等组成。其中仪表、执行机构和直流电源安装在机动绞磨上,执行机构通过连杆与机动绞磨的离合器进行连接;电子拉力传感器串接在机动绞磨的拉环与地锚之间。机动绞磨过载保护系统整体原理如图5 所示。

2.3.2 系统工作原理

由输入装置,可对机动绞磨过载保护系统设定过载保护值。电子拉力传感器串接在机动绞磨的拉环和地锚之间,可检测绞磨所承受的负载,传感器的输出信号送至系统测量控制模块,经信号处理后转化为数字量,一方面送至显示装置,实时显示拉力数值,同时送至逻辑模块进行判断处理。如逻辑模块判断拉力值大于预定过载保护值,则一方面发报警信号报警,另一方面发动机信号值电动执行机构,电动执行机构动作,驱动离合器,分离机动绞磨的动力机构和绞磨本身达到保护自助。

图5 机动绞磨过载保护系统整体原理

该设备直接应用于同塔双回路线路施工,消除了事故隐患,确保了安全生产。

3 结束语

该工程在淮河大跨越灌注桩中采用了新型旋挖钻机;在重型钢管塔构件不可运输的环境中成功应用了索道运输新技术;在吊装、牵引等施工过程中成功使用具有过载保护机动绞磨新技术。这3 项新技术为该工程淮河大跨越灌注桩、钢管塔运输和组立施工及紧线施工等关键工序从装备和技术上提供了安全保障,促进了国内送电施工技术水平的提高,为电网施工技术的进一步发展打下了坚实的基础。

[1]国家电力公司东北电力设计院.电力工程高压送电线路设计手册[M].2 版.北京:中国电力出版社,2012:21-25.

[2]钟玉龙.旋挖钻机主要技术参数的选择及在桩孔施工中的钻头选用[J].安装,2006(5):46-47.

[3]严行健,付 慧.特高压输电线路工程部分关键技术[J].江苏电机工程,2006,25(S):1-6.