塔式连续法氯甲醚生产技术

2014-11-22洪龙根史德仁

洪龙根,史德仁

(1.铭鼎工程技术有限公司,浙江 芜湖 241000;2.芜湖融汇化工有限公司,浙江 芜湖 241000)

氯甲醚(一氯甲基甲醚,甲基氯甲醚)主要用作溶剂、活泼的有机中间体、氯甲基化剂等,可用于生产阴离子交换树脂,还用于生产磺胺嘧啶等。也是除草剂甲草胺的中间体,在有机合成中有广泛用途。生产氯甲醚产品的主要原料为甲醇、甲醛(或甲缩醛)、氯化氢等。从原料路线看,合成方法有2种:一种是用甲醇-甲醛混合液与气相氯化氢为原料的生产方法,简称醇醛法;另一种用甲醇-甲缩醛混合液与气相氯化氢为原料的生产方法,简称缩醛法。

醇醛法:

缩醛法:

从生产工艺流程看,有传统釜式间歇法生产工艺和塔式连续法氯甲醚生产工艺。中国氯甲醚生产工艺一直是传统的间歇釜式法生产工艺技术,有文献报道,采用氯甲醚生产连续化可提升氯甲醚生产技术水平,但国内尚无采用连续化工艺的工业化生产装置。融汇化工公司于2012年建成了1 kt/a 工业生产试验装置,用甲醇-甲缩醛混合液于气相氯化氢为原料,采用塔式合成氯甲醚生产工艺。该工艺的产品收率高达90%,产品质量稳定,排放的废酸中残留醛、醇量小,“三废”全部回收和有效控制。生产过程可实现自动化生产控制。

1 氯甲醚的生产技术

1.1 釜式间歇法生产工艺

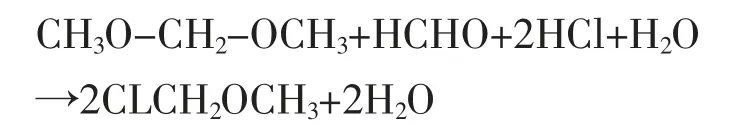

传统氯甲醚生产是采用以甲醇-甲缩醛为原料的缩醛法釜式间歇生产工艺。即按一定配比,定量地向合成釜内加入计量的甲醇、甲缩醛混合液,再从反应釜底部通入干燥的氯化氢气,同时,用冷冻水循环系统冷却氯化氢溶解于水所产生的过量热能,控制反应温度,直至反应完全,静置分层,上层有机相为氯甲醚产品,下层废液为含有部分甲醇、甲醛的饱和盐酸溶液(称下层液),下层液中的甲醇、甲醛成分经蒸馏釜蒸馏回收。生产流程见图1。

图1 釜式间歇法气甲醚生产工艺方框图

将甲醛、甲缩醛由原料槽分别泵入计量槽,再按规定配比分别泵入合成釜。启动冷冻水循环系统和冰机,待冷冻水降至一定温度后,通入合成釜夹套,通氯化氢入合成釜进行合成,控制通入气体氯化氢量,控制合成釜反应,待反应完成后(约十小时),及时分析釜内物料成分,达到规定含量后停止通入氯化氢。静置分层,从釜底控制阀将上层液(氯甲醚)切割放入氯甲醚产品贮槽。将下层废液(含盐酸和未反应醇、醛混合液)放入蒸馏釜,开启蒸馏釜夹套蒸汽升温阀,加热蒸馏釜,将下层废液中的醇、醛、氯化氢气化入合成釜,以便回收物料。数小时后停通蒸汽,待釜温自然下降达60 ℃以下时,将釜内非标酸送非标酸储槽。空出的合成釜重新备料,进行下一轮生产。

该生产工艺主要特点是(1)生产技术水平低,产品收率偏低(74%~76%);(2)操作环境恶劣,投资高,生产装置的占地面积大;(3)物耗、能耗高导致生产成本偏高;(4)经济效益不高;(5)难以实现先进的自动化控制生产;(6)副产品(非标酸)中甲醇、甲醛残留量偏高,目前,仅可用于金属除锈等对非标酸质量要求低的行业。

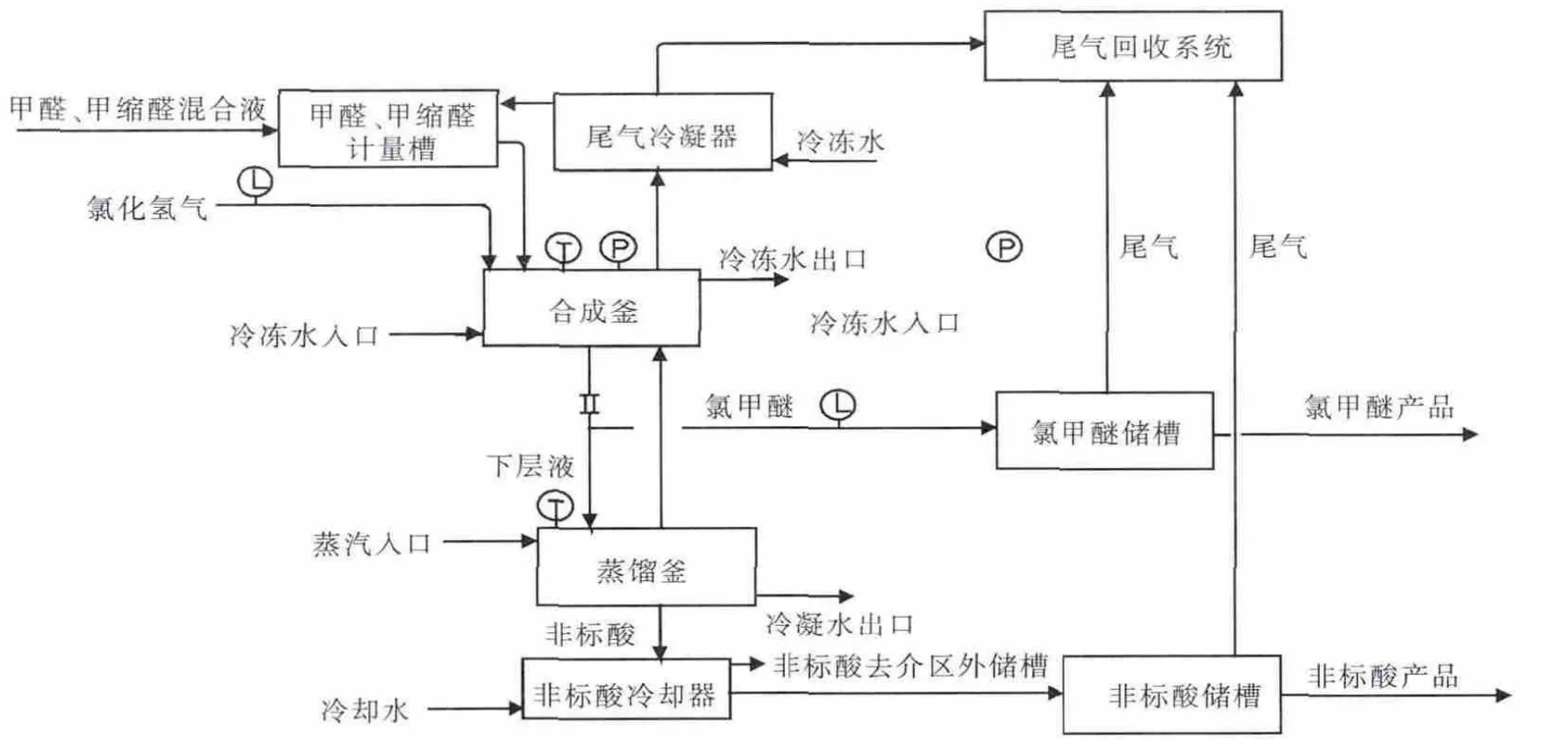

1.2 塔式连续法生产工艺

融汇公司使用甲醛-甲缩醛生产氯甲醚甲缩醛为工业副产品,可降低成本。采用塔式氯甲醚合成生产工艺。生产流程见图2。

用进料泵将甲醇、甲缩醛送至合成塔(2#)顶部液相入口,通过调节阀,定量加入液相原料。甲醇、甲缩醛液相在塔内自上而下,与来自氯化氢工段的氯化氢气(调节一定流量)自下而上逆向接触,进行传热、传质的化学反应。为使生成氯甲醚的反应充分进行,避免副反应,需从塔中移出部分氯化氢溶解热,使合成反应稳定地控制在一定温度范围内。混合液(含氯甲醚、甲醇、甲醛、盐酸)从塔下部用循环泵经热交换器进行冷却,混合液经冷冻水冷却后,送合成填料塔的上、中、下部入塔,经反复循环充分进行传热、传质的化学反应,在塔(1#)底,得到合格的氯甲醚产品与下层废液(盐酸、甲醇、甲醛)的混合物。

采用双塔串联生产,2# 塔为初步反应过程,1#塔为完全反应过程,从1# 塔底采出定量混合物(氯甲醚、盐酸及未反应原料和副产物),经分析氯甲醚质量合格后,送往分相器。

经分相器分层分离出的产品氯甲醚,从上部溢流入产品储槽。下层混合液再经热交换器预热进入气提蒸馏釜(或塔),部分氯化氢从底部通入气提蒸馏釜(通蒸汽控制釜温),气提蒸馏回收未反应的少量甲醇、甲醛、氯化氢等。气提出来的氯化氢混合气再从合成塔下部进入塔,参与氯甲醚合成反应。控制气提蒸馏釜温,将气提蒸馏釜的非标酸经计量从釜底放入冷却器,冷却达规定温度的非标酸,经泵送至非标酸贮槽区。

2 塔式连续法氯甲醚连续化工业试验生产特点

1 kt/a 塔式法合成氯甲醚的连续化生产装置,主要分3个工序,串联塔合成氯甲醚;串联分相器切割分离氯甲醚、下层液;下层液气提蒸馏回收副产物。

实践证明,采用双串联装置,可提高氯甲醚合成转化率和缩短反应周期。在整个生产全过程中,原料、中间产物、产品氯甲醚、副产品非标盐酸的流量都实现连续自动控制,温度、压力也实现了DCS 自动控制。

2.1 塔式法氯甲醚合成生产速率大

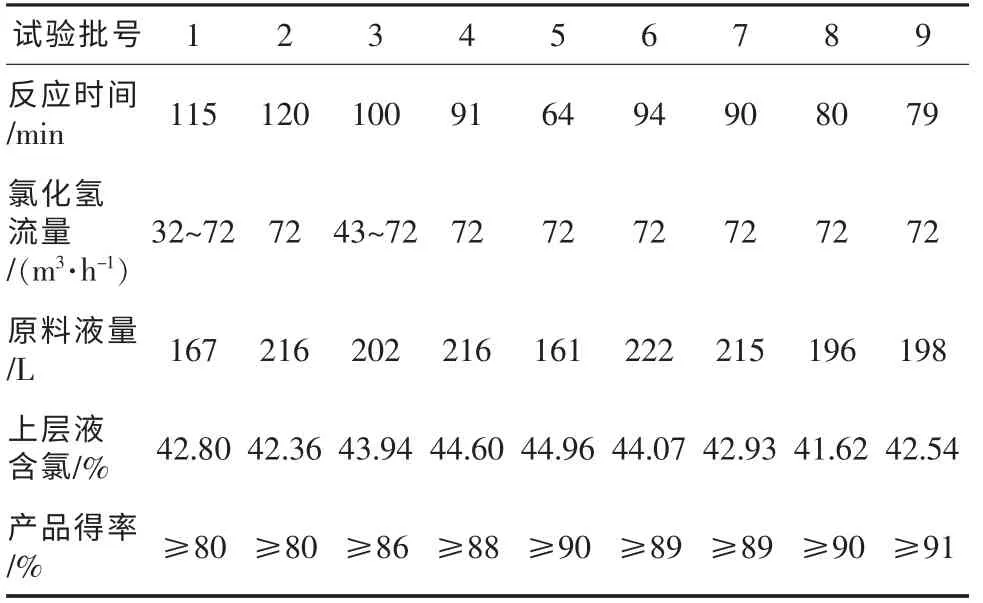

从双塔串联合成氯甲醚的生产试验中可看出,合成时间约为一百分钟,生产速率较快,比釜式法短。釜式间歇法,合成约十个小时,蒸馏约十一个小时,加上辅助时间,生产1釜料约需1天。塔式法试验生产的生产速率情况见表1。

2.2 串联分相器实现了切割分层自动化

采用园锥形氯甲醚分相器的串联生产装置,可实现氯甲醚与下层液分层切割分离的连续进行。为保证在氯甲醚分层切割时,有足够的静置分层时间,要设计足够大的分相器,使氯甲醚混合液迅速静置分层,氯甲醚上层液从分相器上部借位差连续不断地自流入产品储槽,这样,省去了釜式法人工操作的劳动力。

表1 塔式法合成氯甲醚试验生产速率一览表

2.3 气提蒸馏釜回收物料的特点

传统氯甲醚生产中回收甲醇、甲醛、氯化氢是采用蒸馏法回收工艺,但非标酸中仍含甲醛(4%~5%)、甲醇(2%~4%),氯化氢24%~26%。副产非标酸中因含有上述杂质,甲醛易挥发,有刺激性气味,金属处理用户的生产人员不愿使用,销售十分困难。本生产工艺力求降低非标酸中的甲醛含量,一方面降低原料消耗;一方面有利于副产品的综合利用和销售。具体技术措施为,(1)通氯化氢气体入气提蒸馏釜可进一步回收未反应的少量甲醇、甲醛、氯化氢等;(2)控制气提蒸馏釜温度以降低非标盐酸中甲醇、甲醛含量。

下层液的蒸馏温度与其中的杂质含量的变化曲线图见图3。

图3说明随着蒸馏温度升高,甲醇、甲醛、氯化氢含量下降,并配合调整原料配方可大大降低甲醇、甲醛、氯化氢含量。

本生产工艺可使非标酸中含甲醇<1%,甲醛<1%,氯化氢<21%。

2.4 生产装置自动化及控制要点

(1)流量控制。生产试验表明,控制双塔串联连续投料(氯化氢、甲醛、甲缩醛)量和下层液、氯甲醚、非标酸的流量都可连续运行。保证整个生产运行连续、稳定。

(2)温度控制。严格控制1#、2#合成塔各层反应温度及气提蒸馏温度。用常态化可具有操作性的方法可将非标酸中的甲醛含量成功地控制在1%以下。

(3)压力控制。加强对合成塔各层压力的控制是合成塔稳定运行的关键,注意气提蒸馏釜及氯化氢总管压力的变化,掌握氯化氢通量的变化。

(4)对1# 塔去1# 分相器的中控分析是确保氯甲醚质量的关键。

3 塔式连续法产品质量

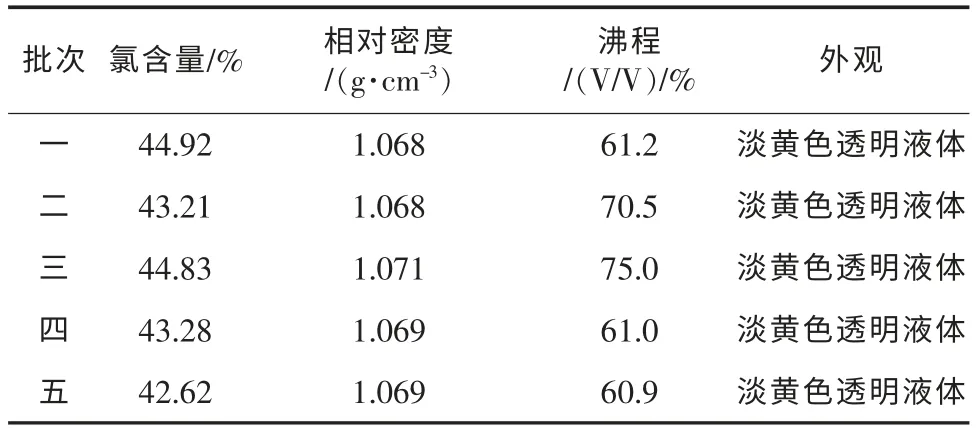

工业试验的氯甲醚成品由本企业质量检测中心进行全项分析,分析结果数据见表2。

表2 氯甲醚产品全顶分析结果

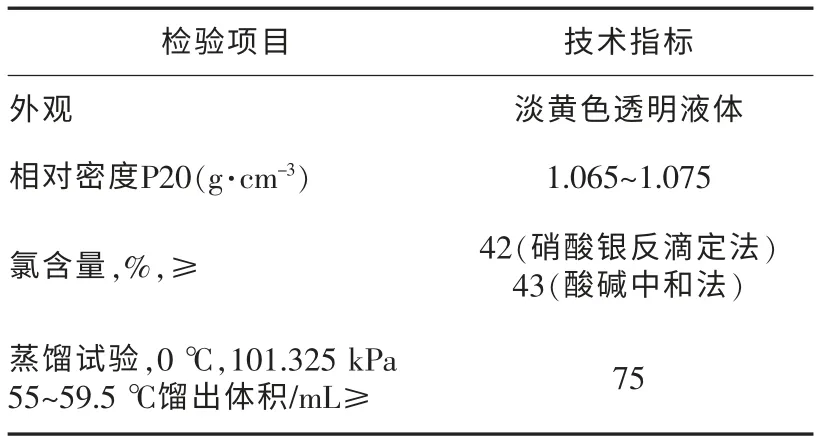

连续化试验装置试车生产出的氯甲醚质量完全符合行业质量标准(HG/T2543—1993),其中第三批为一级品(质量检测中心分析氯含量采用“酸碱中和法”)第三批样品检验情况见表3。

表3 第三批样品检验情况

4 塔式连续法生产消耗情况

根据塔式连续法氯甲醚生产实验计算,初步确定主要原材料消耗定额如表4所示。

表4 塔式连续法主要原辅材料、动力消耗一览表(按1 kt/a计)

5 “三废”处理情况

(1)废气。按1 kt/a 能力计,合成塔的尾气排放量约为9.6 m3/h,年排放量约为7.68万m3,其中,含氯化氢103.6 g/m3、甲醛165 g/m3、甲醇394.2 g/m3。该尾气经尾气回收系统回收制成氯化氢质量分数为25%的非标酸外售。该尾气回收酸可进一步蒸馏回收残留物后,再作非标酸出售。回收尾气的废气后再经稀碱循环吸收中和合格后通过尾气排放口排放。

(2)废液。本生产装置主要废液为副产的氯化氢质量分数≤22%的非标酸(含甲醇<1%、甲醛<1%),年产量约七百四十吨。供作非标酸外售。停车检修产生的废液由废酸液槽回收至气提蒸馏釜(塔)循环回收氯化氢、醛、酸后作非标酸外售。

(3)该生产装置无固体废渣。塔式连续法氯甲醚生产连续化氯甲醚生产基本上无“三废”排放。

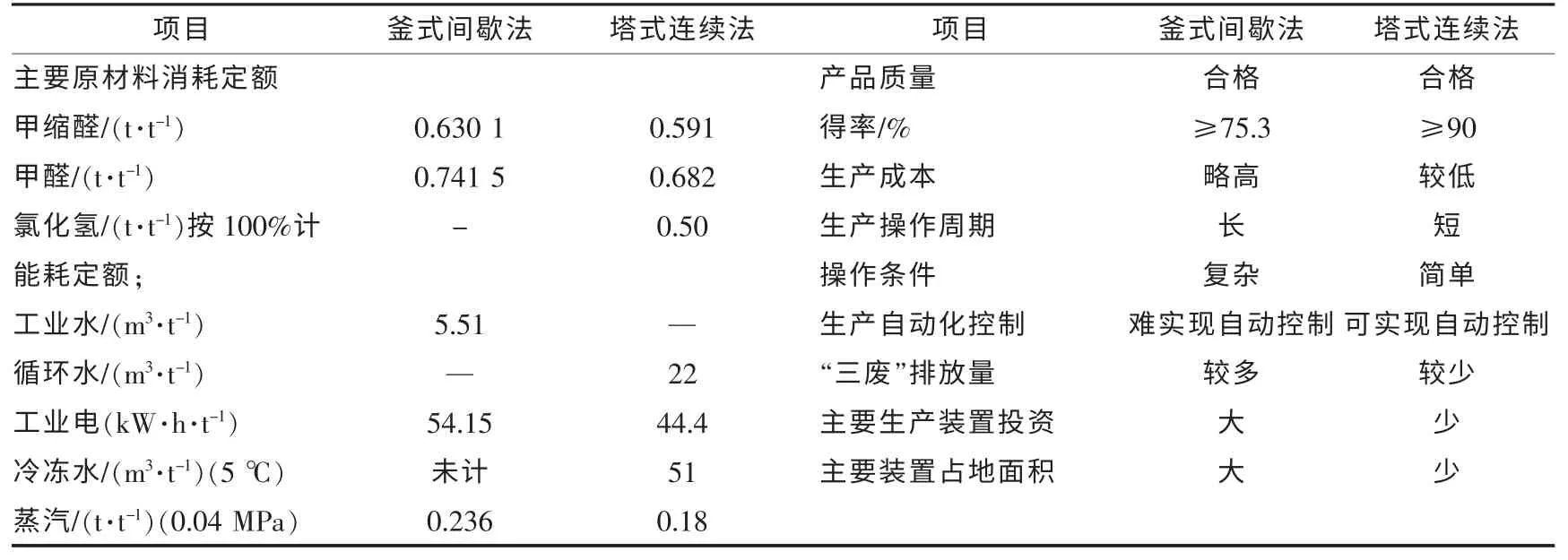

6 塔式法新工艺与釜式法工艺技术经济比较

釜式间歇法与塔式连续法氯甲醚生产的技术经济指标比较情况见表5。

7 结语

综上所述,采用塔式连续法比传统釜式间隙法生产氯甲醚具有物、能耗低,生产成本低、投资少、占地面积小、环境污染少,可实现DCS 自动控制,生产技术先进等特点。同时,氯甲醚生产对原料氯气质量要求不高,可用液氯副产尾气生产,将低质氯气转化成为高附加值产品,增加企业效益。

表5 釜式间歇法与塔式连续法氯甲醚生产的技术经济指标比较情况

[1]刘德辉,李德承,侯长林,刘艳琴.氯甲醚生产连续化.辽宁化工,1995,(3):55-57.