控轧控冷工艺对钒钛微合金钢组织性能的影响*

2014-11-22马晓艺

李 戬,徐 春,马晓艺

(1.青海大学 机械工程学院,青海 西宁 810016;2.上海应用技术学院 材料系,上海 200235)

控制轧制是指在热轧过程中通过对金属加热制度、变形制度和冷却制度的合理控制,使热塑性变形和固态相变结合,以获得细小晶粒组织[1],使钢材具有优异的综合力学性能的轧制工艺.对低碳钢和低合金钢来说,采用控制轧制工艺主要是通过控制轧制工艺参数,细化形变奥氏体晶粒,经过轧后冷却期间奥氏体向铁素体和珠光体的相变,形成细化的铁素体晶粒,达到提高钢的强度、韧性的目的.近年来,控制轧制作为热轧新技术越来越被人们所重视.近20 多年来,汽车工业为了提高安全性和节省能源,所用钢板已向高强化和轻量化方向发展,因此开发低合金高强度钢板有很好的发展前景[2].采用微合金化并与控轧控冷工艺相配合,可以使钢板铁素体晶粒细化,从而有效地提高钢板的强度.本文研究了控制轧制及加速冷却过程中工艺参数对钒钛微合金钢组织及性能的影响,分析了微合金化元素的析出行为、工艺制度对于析出相、强度及冲击韧性的影响.还通过透射分析更好地了解了析出相的种类及形貌,从而制定出比较理想的加工工艺制度,为汽车用钢的生产及应用提供理论依据.

1 实验材料及方法

1.1 实验钢的化学成分

表1 为钒氮钢试样的化学成分.

表1 钒氮合金钢化学成分Tab.1 Chemical composition of V-Ti microalloy steels(at%)

1.2 试验方法及工艺制度

试验用钢由500kg 真空冶炼后浇注钢锭,单重150kg,每锭锻造后切头尾,锻坯尺寸为100×300×200 mm3.试验所用轧制和ACC 工艺制度如表2 所示.

表2 轧制和ACC 工艺制度Tab.2 Rolling and ACC processing

2 实验结果与分析

2.1 拉伸性能及微观组织

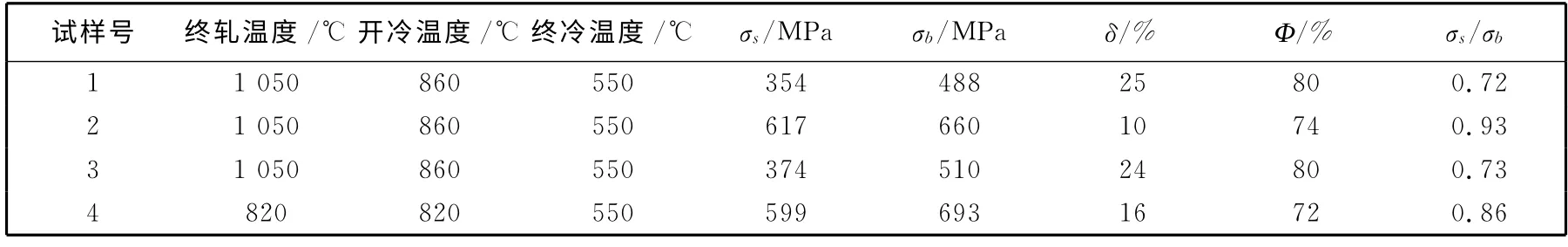

表3 为不同终轧温度和冷却方式下实验钢的力学性能.由表3 可见,在终轧温度相同的情况下,强度随着冷却速度的增大而升高,延伸率随着冷却速度的降低而升高.当实验钢的终冷温度降低到550 ℃时,实验钢的抗拉强度已经超过500 MPa.1#试样的强度最低是因为在轧制过程中已发生变形的铁素体晶粒在随后的冷却过程中长大,最终得到混晶的铁素体组织,使强度大大降低.

4#钢板的抗拉强度最高,主要是由于终轧温度的降低,钢中出现贝氏体组织,贝氏体的相变强化作用使钢板强度提高(见图1).在终轧温度相同,终冷温度相同,都是空冷的条件下,材料的屈强比较小(1#和3#样);而在水冷的情况下,实验钢的屈强比较大(2#和4#样).可见,冷却速度的增大虽使得钢材强度有了提高,也提高了钢材的屈强比,但同时也使得钢材延伸率明显降低.从表3还可以看出,在不同的终轧温度和冷却方式下,断面收缩率差别不大,可见不同温度和冷速对断面收缩率的影响不明显.

表3 不同终轧温度和冷却方式下实验钢的拉伸性能Tab.3 Tensile properties of experimental steels at different final rolling temperatures and cooling ways

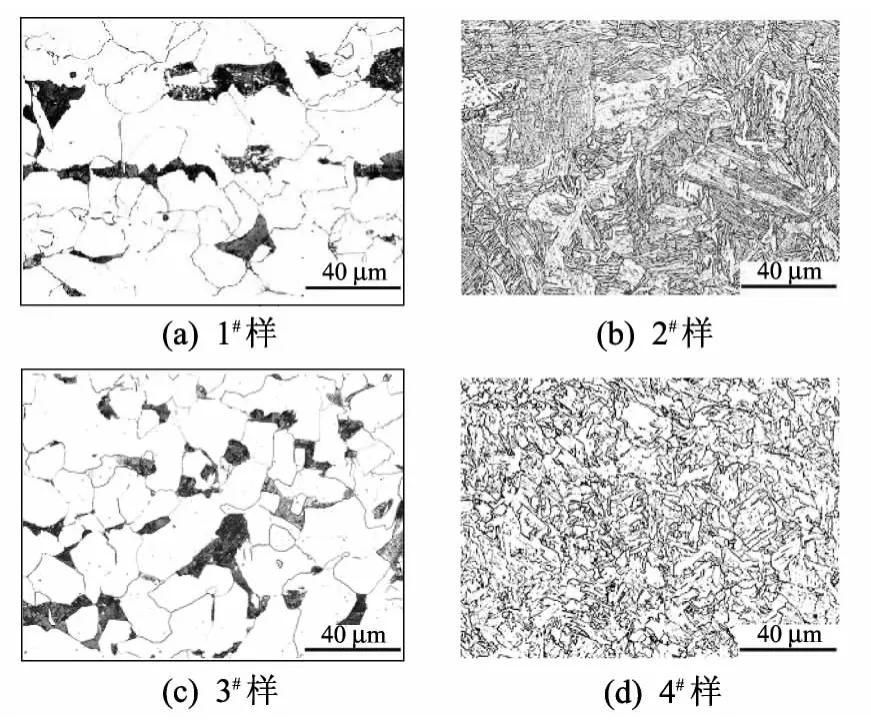

控冷工艺条件(冷却速度和终冷温度等)对相变、相变产物及析出物的形态有所改变,进而对最终产品的组织结构和性能都有直接的影响[3].图1 为控轧控冷后试样的金相组织.由图1 可以看出,1#和3#试样组织为铁素体和珠光体,2#试样组织为马氏体,4#试样是贝氏体组织.不同工艺条件下的铁素体的形貌、晶粒大小及各组织的体积分数不同.对于1#试样和3#试样,轧后冷却速度较慢,过冷奥氏体在高温下有足够的时间进行扩散分解,从而发生珠光体转变,最后得到近乎平衡的珠光体组织[4].对于4#试样,奥氏体过冷至较低温度,此时碳原子可进行扩散,但铁原子不能进行扩散,奥氏体只能转变为贝氏体组织[5].但是由于2#试样冷却速度最快,最终形成马氏体组织.

图1 控轧控冷后的金相组织Fig.1 Metallographic structure after controlled rolling and controlled cooling

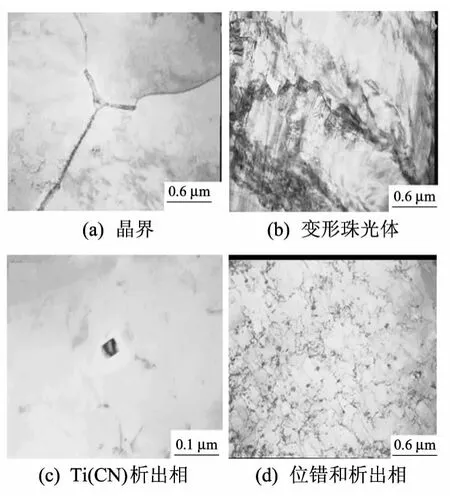

图2 是1#试样的TEM 微观形貌,其中图2(a)是三叉晶界以及附近的铁素体晶粒,可以看出周围有少量的位错;图2(b)是变形珠光体组织;图2(c)是Ti(CN)析出相.从图2(d)中可以看到,在铁素体基体中,尤其是位错线上分布着细小弥散的Ti的碳氮化物颗粒,这些均匀细小的析出物可以阻碍位错的运动,从而提高钢材强度.

图2 1#样的TEM 照片Fig.2 Photo of sample NO.1(TEM)

图3 2#样的TEM 照片Fig.3 Photo of sample NO.2(TEM)

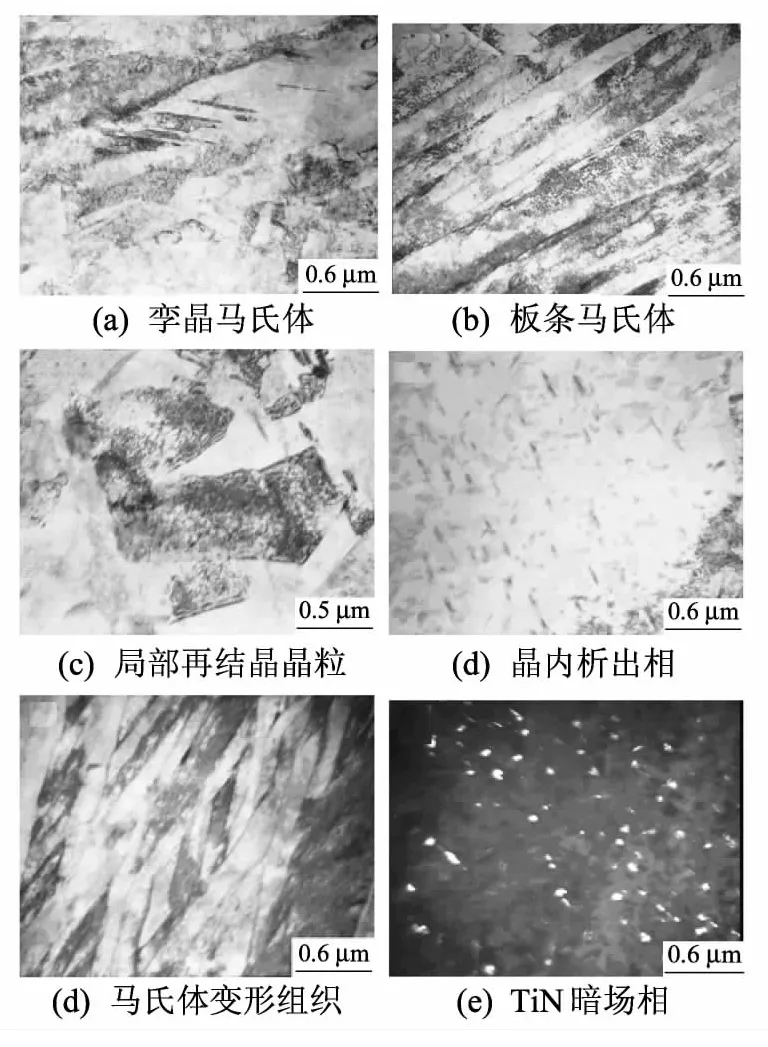

图3 是2#试样的TEM 微观形貌,图3(a)是孪晶马氏体组织,图3(b)是板条马氏体组织,图3(c)是铁素体晶粒的局部再结晶,图3(d)是晶内的在α惯性面上的析出相,图3(e)是马氏体交叉变形的组织.图3(f)为马氏体里的析出相TiN暗场像.

析出相的沉淀强化作用可以同时作用于铁素体和珠光体.在晶界上有析出颗粒,能钉扎晶界,阻碍晶粒长大;在位错线上的沉淀析出,可以阻碍位错运动,致使位错塞积,高密度的位错束缚晶粒长大,从而也能细化晶粒使钢得到强化.

2.2 冲击韧性

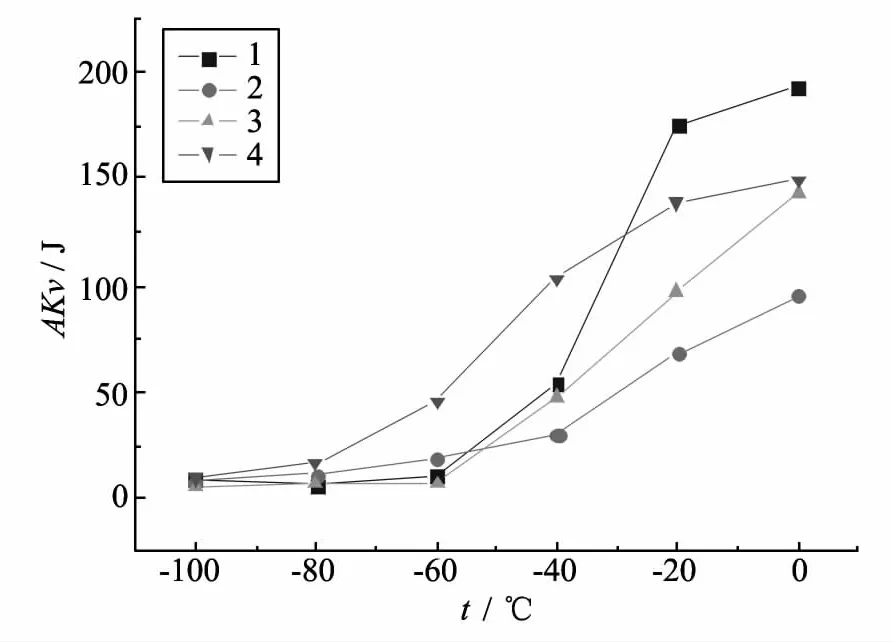

本实验对经过拉伸后的1#~4#试样进行了系列温度冲击实验,从实验结果可以看出,4#试样的冲击功较大,一般不会发生脆断;1#试样其次;尽管2#试样的冲击功在低于-40 ℃时冲击功也较大,但在高于-40 ℃时却最小.

图4 为试样的冲击温度和冲击功的关系曲线,从图中可以看出,随着冲击温度的降低,实验钢的冲击功也逐渐降低.当冲击温度大于-40 ℃时1#、3#和4#试样的冲击功比2#试样大很多.2#样的冲击功是所有试样里最低的,表明2#试样的韧性最差,原因是冷却速度增大使析出相大多在晶界或亚晶界析出,使在晶内的析出量减少;而在晶界或亚晶界上析出的微合金碳氮化物本身并不能使钢材强韧化,反而在很大程度上使钢的韧性、塑性降低,从而使晶体与晶体间相互协调性降低,故冲击韧性有所下降.从4#试样的工艺来看,尽管它的冷却速度也较大,但它的冲击韧性也较好,原因是它的终冷温度控制得较好,在800~850 ℃范围内适当降低终冷温度可微量提高细晶强化值,而沉淀强化组分提高明显相比其余试样要低得多;温度对于沉淀析出也有非常大的影响,这是由于终轧温度低时形变后的奥氏体具有更为丰富的形变储存能,在随后的控冷过程中,将促成V(CN)大量的细小弥散析出,沉淀强化作用也增强,据此可发现适当地降低终轧温度也能提高冲击韧性.尽管1#试样强度较低,但它的冲击韧性较好,尤其在-40~0 ℃时,原因是它的冷却速度相对较慢,其压下量与3#,4#试样相比,在开始轧制时略高.形变温度高时析出相的平均直径变大,这是由于在高温时,扩散速度较快,第二相质点由于熟化作用而粗化,但形变量增加使析出相增加,可以在高温时弥补其不足,而且适当地加大形变量,能有效地控制晶界或亚晶界上析出相的相对分量[6].2#试样的加工工艺尽管使其强度有所提高,但导致了塑性韧性下降,原因是它的终轧温度较高,达到1 050 ℃且冷却速度较大,因此其冲击韧性较低.因为作为汽车用钢低温一般在-40~0 ℃之间,因此初步选择1#或2#试样的成分及工艺,由于1#试样强度很低,故最终选择4#试样的轧制工艺.

图4 4 个试样的冲击温度和冲击功的关系曲线Fig.4 Relationship curve between impact energy and impact temperature of four samples

3 结论

1)降低终轧温度可提高实验钢强度值,一般控制在800~850 ℃左右,其强度的提高主要以沉淀强化为主.在实验条件下,增加轧后冷却速度(控制在5~10 ℃/s),可进一步细化晶粒,提高屈服强度.

2)终轧温度800±20 ℃,终冷温度550±10 ℃,实验钢具有贝氏体组织,抗拉强度可以提高到690MPa以上.

3)高温加热+两阶段再结晶轧智(低温终轧830 ℃)+轧后空冷的加工方式,使材料的冲击韧性和塑性提高,但强度下降;高温再结晶终轧(1 000 ℃)+快速水冷,使得材料碳氮化物析出最多,性能最好,可获得优良的强度和韧性.

4)热轧态试验钢的显微组织特征为:它是由先析铁素体、珠光体组织或者铁素体+珠光体+少量贝氏体组成.在透射电镜下还观察到孪晶马氏体及板条马氏体以及其中的高密度位错.

[1]蓝慧芳,杜林秀,刘彦春,等.控轧控冷工艺对高强度结构钢组织及力学性能的影响[J].东北大学学报(自热科学版),2009,30(2):200-204.Lan Huifang,Du Linxiu,Liu Yanchun,et al.Effect of TMCP parameters on microstructure and mechanical properties of high-strength structural steel[J].Journal of Northeastem University(Natural Science Edition),2009,30(2):200-204.(in Chinese)

[2]陈红桔,刘清友,韩力,等.控轧控冷工艺对铌钛微合金钢组织和性能的影响[J].钢铁研究学报,1999,11(3):38-39.Chen Hongju,Liu Qingyou,Hanli,et al.Effect of controlled rolling and controlled cooling schedule on microstructures and mechanical properties of Nb+Ti microalloyed strip steel[J].Journal of Iron and Steel Research,1999,11(3):38-39.(in Chinese)

[3]薛春芳,王新华,胡贻苏.控轧控冷工艺对含铌微合金钢组织性能的影响[J].热加工工艺,2003(3):25-27.Xue Chunfong,Wang Xinhuo,Hu Yisu.Effect of controlled rolling and controlled cooling on organizing and capability of Nb Microalloyed steel[J].Hot Working Terhnolog,2003(3):25-27.(in Chinese)

[4]崔忠圻.金属学与热处理[M].哈尔滨:哈尔滨工业大学出版社,1988:248.

[5]李龙,丁桦,杨春征,等.控轧控冷工艺对低碳铌微合金钢组织和性能的影响[J].钢铁研究学报,2006,18(7):47-49.Li Long,Ding Hua,Yang Chunzheng,et al.Effect of controlled rolling and controlled cooling on microstructures and mechanical properties of low carbon steel microalloyed with Nb.[J].Journal of Iron and Steel Research,2006,18(7):47-49.(in Chinese)

[6]完卫国,王莹,吴结才.钒氮微合金化技术的研究与应用综述[J].江西冶金,2004,24(5):26-30.Wan Weiguo,Wang Ying,Wu Jiecai.The preview of researches and application of V-N microalloying technology[J].Jiangxi Metallurgy,2004,24(5):26-30.(in Chinese)