基于Smith预估控制和组态技术的锅炉内胆温度控制

2014-11-21胡开明王怀平葛远香

胡开明, 王怀平, 葛远香

(东华理工大学 机械与电子工程学院,江西 抚州 344000)

锅炉是工业企业重要的动力设备,其任务是供给合格稳定的蒸汽或热水,以满足负荷的需要。随着我国国民经济的快速发展,锅炉的使用范围越来越广泛,而锅炉的温度控制是安全稳定中重要的部分。锅炉温度控制系统除了具有容积滞后外还由于加热物料进出后温度间的热交换和传输需要一定的时间,因此具有较大的纯滞后特性(王丽娟,2007)。由于滞后的存在,使得被控变量不能及时反映系统所承受的扰动,调节结构和调节效果也存在滞后,因而会产生较明显的超调量和较长的调节时间,常规控制效果很难达到理想的效果。为提高锅炉温度的控制质量,本文以单片机为核心,采用Smith 预估控制算法,较好地解决了系统的大滞后特性,提高了系统的温度控制精度,同时运用组态技术实现了系统实时监控与调试,具有较好的实时性和直观性。

1 系统硬件组成

1.1 系统总体结构

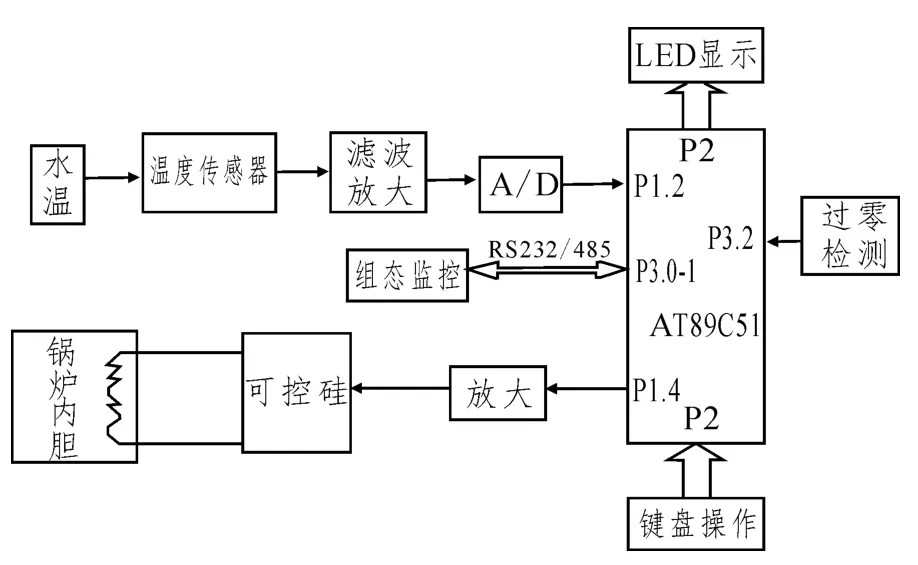

本文针对锅炉内胆出水温度的时滞系统,设计了以锅炉内胆中电加热丝为对象的温度控制系统。包括单片机系统、温度采集及信号放大电路、A/D转换、显示及驱动电路、过零检测电路、上位机通信电路,如图1 所示。设计采用铂电阻传感器检测炉温,将温度信号转换成电压信号,经过两级放大后送入A/D 转换器进行处理,处理后的信号送入单片机进行算法运算,其中控制信号与设定值进行比较,其偏差值经Smith 预估运算后的输出信号作为驱动双向晶闸管的脉冲触发信号,通过改变触发脉冲的宽度,即改变双向晶闸管控制周期内的导通时间来调节锅炉内胆的加热丝的加热功率,锅炉的出水温度就随着电加热丝的平均输入功率改变而变化,以此来达到锅炉内胆温度控制的目的。同时为能够关断晶闸管,设计电网的同步过零检测电路,过零信号接到中断输入端上,在中断服务程序中进行触发控制和控制周期计数。采用LED 实时显示温度,利用串口通讯技术实现系统上位机的组态监控,达到了系统运行的实时和直观(胡开明等,2010)。

图1 系统结构图Fig.1 System construction diagram

2 控制算法设计

2.1 系统的数学模型

锅炉温度系统是个自衡系统,把晶闸管、电阻加热丝、铂电阻温度传感器合在一起视为广义被控对象,可近似描述为一阶惯性环节加滞后环节,传递函数表示为

其中,T1是系统的惯性时间常数,τ 为其纯延迟时间,为了简化设计程序,取τ = NT,T 为采样周期,N 为正整数。由于晶闸管一旦触发导通即可保持到电网电压过零,就相当于内含零阶保持器。

2.2 控制算法

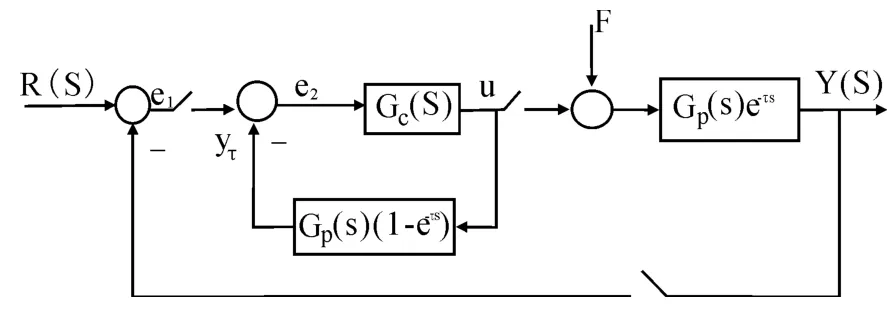

2.2.1 Smith 预估控制

Smith 预估控制是Smith O. J. M. 于1957年提出的以模型为基础的预估补偿控制方法,用以改善控制系统的大滞后特性。其特点是提前预估出系统在扰动作用下的动态特性,进行预估补偿,使滞后的被控量提前作用到控制器,使其提前动作,从而减少超调量和提高响应速度(杨白伟等,2006)。系统控制框图如图2 所示。

图2 Smith 预估器控制框图Fig.2 Smith predictor control block diagram

如果不采用Smith 预估控制,控制器输出U(s)到系统输出Y (s)之间的传递函数为:

控制器的输出需要经过时间τ 后才能返回到控制器。若采用Smith 预估控制,设系统模型可测且精确, 则系统的闭环传递函数为

可见经过补偿后,传递函数特征方程中已消除了时间滞后项。因此采用Smith 预估控制消除了时滞对系统控制品质的影响。当然由于闭环传递函数分子上含纯滞后环节e-τs,被控量的响应比设定值要滞后τ 时间(洪镇南等,2002)。

为增加Smith 预估器对系统受到的负荷干扰补偿作用不足和减少对模型的依赖程度,在结构上进行改进,改进的系统控制框图如图3 所示。当预估模型准确复现过程特性,便可获得与理想预估控制相同的效果,当预估模型与过程特性存在差异或受到干扰时,通过超前环节,产生超前校正作用,使调节器提前动作,从而可以减少超调量和加快调节过程,达到增益自适应预估控制的目的(郭阳宽等,2009)。

图3 改进型Smith 预估器结构框图Fig.3 Improved Smith predictor control block diagram

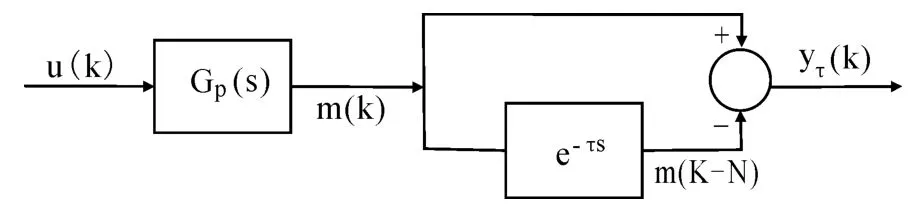

2.2.2 算法的实现

滞后补偿的数字控制器由两部分组成:一部分是数字PID 控制器即Gc(s)部分;一部分是Smith预估器。其输出方框图如图4 所示。

图4 Smith 预估器结构框图Fig.4 Smith Predictor Block Diagram

因为滞后环节使信号延迟,为此在控制器的内存中专门设立N个单元以存放信号的m(k)的历史数据,存储单元的个数式中:τ 是系统纯滞后时间;T 为采样周期;每采样一次,把m(k)记入初始单元,同时把原来存放的数据单元移到一位,当从单元N 输出的信号,就是滞后N个采样周期的m(k-N)信号(于海生,2008)。

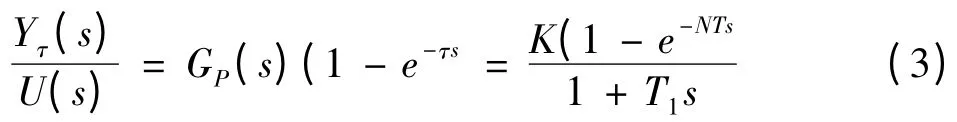

设Smith 预估纯滞后补偿的输出yτ(k),则

相应的差分方程为:yτ(k)= ayτ(k - 1)+

3 系统软件设计

系统软件部分由主程序、功能实现及运算控制等模块组成。

主程序完成变量初始化,调用温度控制、实时显示、上下限报警等子程序的任务。温度控制模块通过定时器中断,产生5 s 的控制周期,完成铂电阻的温度采集,控制周期一到,调用锅炉温度的采集信号开启A/D 转换,运行Simith 预估控制算法得到控制量,经输出口输出脉冲控制双向可控硅,实现对加热功率大小的控制(胡开明等,2010),用过零检测的中断程序来对可控硅的关断。

功能实现模块主要是采用子程序和中断服务程序实现温度调节功能。系统采用惯性滤波法,以消除噪声干扰。

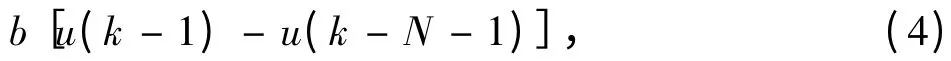

运算控制模块实现系统的Smith 预估算法,是通过单片机控制器实现锅炉温度精度的核心,Smith 流程图如图5 所示。

4 系统调试

根据过程控制实验室模拟锅炉作为参照模型,其被控参数用单位阶跃响应曲线法求取,整理可得τ = 4 s,T = 1 s,T1= 4 s.PID 控制器采用PI 算法,用ZN 法和凑试法整定PID 参数,得到Kp= 0.1,Ki= 0.08。在MATLAB 实现算法的理论仿真调试和组态环境下实时调试。

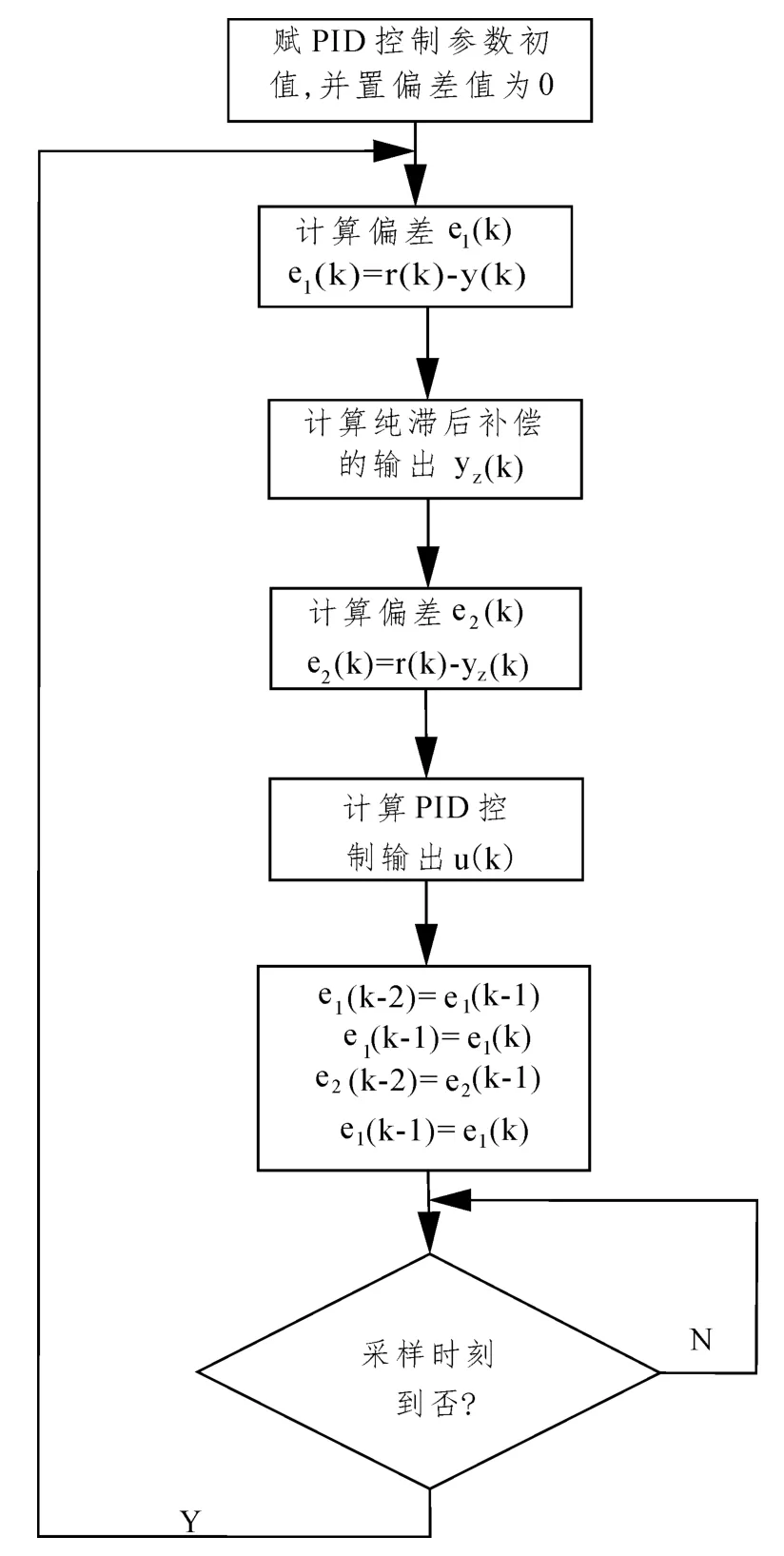

4.1 仿真调试

分别采用常规PID 和Smith 预估控制仿真图形如图6 所示。从曲线中可以看出采用普通PID 控制系统稳态无静差,超调量约为35%,调节时间80 s,系统动态控制效果较差,不利于工程的实现。而采用Smith 预估算法系统稳态无静差,超调仅为4%,调节时间40 s,动态特性得到了较大的改善。为克服普通Smith 预估控制器对模型的敏感和抗干扰能力差的特点,采用改进型的Smith 预估控制,其中Td=2.6,分别加入0.1个阶跃幅值的随机干扰,仿真图如图7 所示,从图中可以看出普通的Smith预估控制在扰动作用下,波动很大,甚至可能使系统不稳定,抗干扰能力差;而采用改进型的Smith 预估控制波动很小,鲁棒性较好。

图5 Smith 预估控制流程图Fig.5 Smith predictor control fiow chart

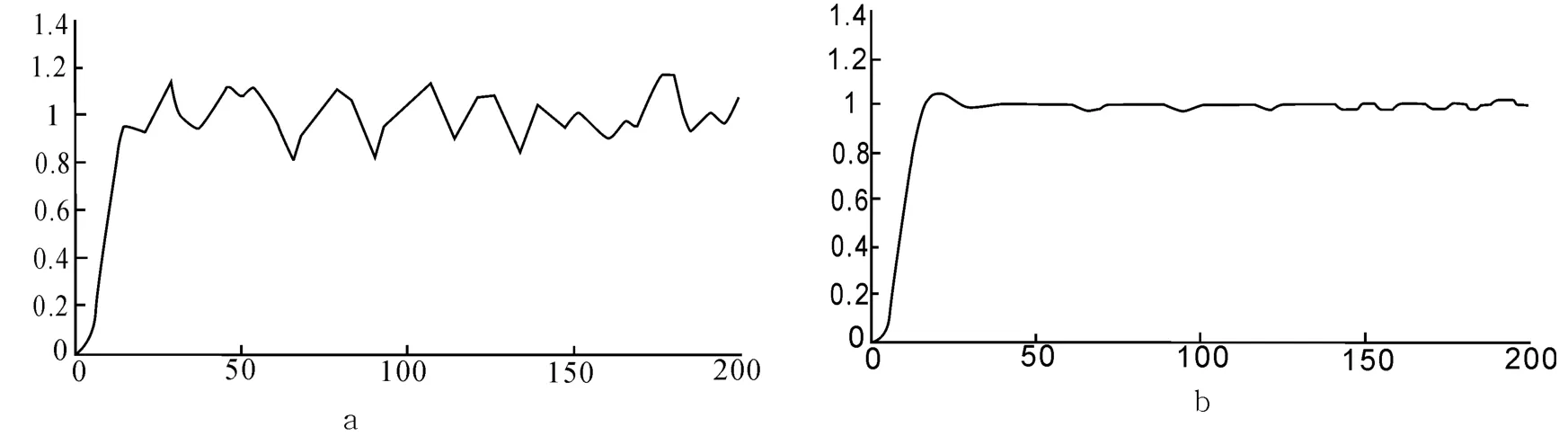

4.2 组态调试

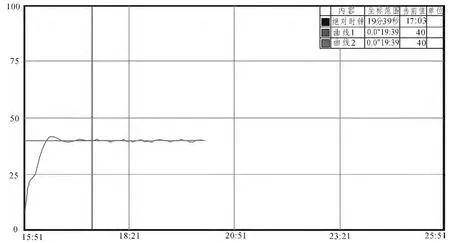

本次设计以MCGS 工业组态软件来实现上位机监控功能。通过运行程序命令语言实现改进型Smith 预估算法,下载控制程序至单片机,通过创建组态窗口,设置参考值,调整控制参数,完成了上位机监控功能(胡开明等,2013),生成了实时数据与历史数据的报表,绘制了温度的实时与历史曲线等。系统的组态运行状态曲线如图8 所示。其中固定值直线为温度给定值40 ℃,振荡的曲线为温度输出响应,右上角为某时刻的数据。系统稳定无静差,超调为4%,与仿真曲线基本吻合,达到了设 计的效果。

图6 A PID 控制响应曲线Fig.6 A PID control response curve

图7 A Smith 预估干扰响应Fig.7 A Smith predictor disturbance response

图8 系统组态调试图Fig.8 System configuration diagram

5 结语

对于含大滞后环节的锅炉内胆温度控制系统,采用Smith 预估控制较普通PID 控制性能效果明显提高。改进型的Smith 较好地解决了该控制器对数学模型精度要求高和抗干扰能力差的特点。同时采用组态技术实现系统远程监控调试运行,具有较好的实时性和直观性,该技术在现实中具有较高的应用价值。

郭阳宽,王正林. 2009.过程控制工程及仿真[M]. 北京:电子工业出版社.

洪镇南,王旭东. 2002.Smith 预估补偿器及其应用[J]. 控制工程,9(9):69-71.

胡开明,李跃忠、傅志坚. 2013.基于PLC 与组态技术的管道流量测控系统的研究[J].东华理工大学学报,36(1):87-89.

胡开明,钱敏等. 2010.基于大林算法与组态技术的电阻炉温控制系统的设计[J].制造业自动化,32(7):145-146.

王丽娟.2007. 单片机在锅炉温度控制系统中的应用[J].微计算信息,23(1):122-123.

杨启伟,陈以. 2006.基于数字Smith 预估补偿的温度控制仿真[J].桂林电子工业学院学报,,26(2):109-111.

于海生. 2008.微型计算机控制[M].北京:机械工业出版社.