深海立管姿态监测的分布式光纤传感技术

2014-11-19任鹏,申宇,李轩,周智

任 鹏,申 宇,李 轩,周 智

(大连理工大学,辽宁 大连116024)

0 引言

随着南海油气资源的开发逐步拓展到3 000m左右的深海,作为油气输送生命线的深海立管大量投入使用。深海立管是具有几何大变形的柔性结构,由于上部平台位置变化、大尺度涡激运动和海床接触等复杂因素的影响,铺管作业等复杂工况下的水下姿态处于不确定状态;采取实时、有效的监测手段掌握深海立管的几何形态,及时进行状态评定,对于保障浮式平台的安全作业意义重大。

目前深海立管的水下姿态监测,主要依赖自容式数据记录器(logger)的倾角仪完成[1];该监测方法容易受到传感器布设区段局部振动的干扰,数据的准确性受到质疑[2]。Menegaldo等研发了能够沿立管爬行并装载惯性定位设备的水下机器人,利用机器人爬行轨迹得到立管的几何形态,并进行有限元分析验证[3]。以上方法获取的立管姿态信息均基于后期的数据处理,难以实时监测。与此同时,光纤传感器凭借无源、耐久、易于封装以及实时获取高精度应变信息等优良性能已应用于深海立管的健康监测。Robert等研发了FRP材料封装的光纤光栅(FBG)传感阵列,用来监测钻井立管顶部的波致疲劳响应[4];2HOffshore公司的研究人员已将类似的FBG传感器布设在钢悬链立管触地段和流线段,通过监测立管的曲率变化防止屈曲的发生[5]。可以说,深海立管的光纤传感器布设条件已逐渐成熟,但对深海立管水下姿态的实时监测尚未实现[6]。

近年来,利用已知空间曲率实现三维曲线重构的方法得到了大力发展。在已知初始点位置坐标的前提下,可以通过逐段积分并递推得到各段端点位置坐标,并最终拟合出曲线[7]。文献[8]改进了上述算法,利用构建每一微段的运动坐标系及其密切平面,节省了计算时间并减小了累积误差。已应用于太空机械臂[9]与废墟搜救机器人[10]等工程领域。该算法在符合平截面假定的条件下,根据应变与曲率的线性关系使用FBG应变传感器记录并换算得到曲率数据,通过离散点曲率插值获得每一微段曲率。如果测试距离过长,需要进行较多插值,造成了大量累积误差。基于全分布式光纤的布里渊光时域分析(BOTDA)技术弥补FBG应变传感器空间覆盖与复用能力上的不足,获取立管表面的全尺度应变信息。采用空间曲线重构算法得到立管的几何坐标,构建集传感技术、信息处理、可视化输出于一体的立管姿态在线监测系统。

1 基于分布式光纤传感的立管姿态监测方法

1.1 布里渊散射分布式应变传感原理

Horiguchi等在1989年提出了基于受激布里渊散射放大效应的BOTDA技术[11],已成为众多基于光纤光散射分布式传感技术中较为成熟、稳定的一种[12]。布里渊散射是光在光纤中传播时,与光纤中不规则的微观粒子发生非弹性碰撞产生的光散射现象,也可以简单描述为入射到介质中的光波场与介质内热激励声波相互作用而产生的一种光散射现象。由于声波的存在,导致光纤材料的密度发生变化,从而对光纤折射率产生周期性的调制。声波的传播,使布里渊散射光的频率产生一个多普勒频移,即称为布里渊频移[13]:

式中:λP为泵浦光波长;n为光纤介质的折射率;vA为光纤中声速。其中n和vA均与光纤所处的温度场与应变场有关。研究表明,忽略应变与温度的耦合影响,布里渊频移与应变、温度之间关系可表示为:

式中:ΔVB表示布里渊频移;Cε与CT分别表示应变与温度的灵敏度系数,本研究中对一般裸光纤标定结果为Cε=0.05MHz/με以及CT=1.0MHz/℃;在温度变化不大或温度变化已知的条件下,可忽略右边第二项,得到与的线性关系。据此可得到待测物表面的光纤全尺度应变分布。

1.2 基于分布式应变信息的曲线重构算法

空间曲线的重构算法源于微分几何原理,即曲线的几何形态可由曲率唯一确定。曲率则根据传感器获取的应变信息计算得到[9-10]。如受弯圆管外半径为R、某微段外壁的圆弧轴向正应变ε1、圆弧弧度为θ,则该微段曲率半径ρ(曲率表示为ρ-1)与轴向正应变关系可根据平截面假定:即中性面内受弯前后不发生轴向拉伸和压缩,其长度为θρ;管壁外侧如发生轴向拉伸,其长度为θ(ρ+R)。根据工程应变定义:

立管通常受到拉弯作用,ε0为排除单根光纤拉伸应变的影响,采用与上述ε1呈中性轴对称布置的第二根光纤测试ε2,则两者相减同样得到:

由式(4)可以看出测试应变与立管曲率呈理论上的线性关系,而压弯作用时与上述同理。另外,考虑空间三维曲率,可沿中性轴间隔90°布置另一对光纤。两对光纤得到两个空间正交曲率,经叠加计算得到所需曲率。采用分布式光纤应变传感器用来弥补FBG应变传感器空间覆盖与复用能力上的不足,为曲线重构算法提供较完备的实测数据以减小累积误差。利用MATLAB软件平台实现了文献[8]所述算法。算法封装为如下的函数:

式中:kA与kB分别是两个正交方向的曲率数组;s为BOTDA的空间分辨率;op为可选参数,用于选择输出有限元软件运行脚本。BOTDA测量的应变数据,通过式(3)或式(4)计算得到曲率值,经MATLAB程序运算即可获得有限元软件运行脚本文件,以实现可视化的模型输出,算法流程如图1所示。

图1 基于分布式应变数据的曲线重构算法流程图

1.3 立管姿态在线监测系统

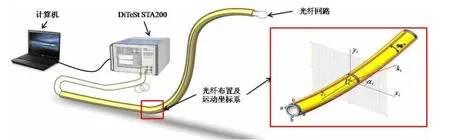

为实现深海立管几何形态的在线监测方法,立管姿态在线监测系统由光纤布里渊分布式应变传感器、分布式光纤解调仪以及曲线重构程序与可视化平台三个部分组成(如图2所示)。分布式应变传感器为轴向呈圆周角度90°成对布置。验证阶段布设方式以表面粘贴为主;使用瑞士OMnisens公司DiTeSt STA 202分布式光纤解调仪,测试的空间分辨率为0.5m;上述空间曲线重构算法及其可视化基于MATLAB软件编程实现。

图2 模型立管姿态在线监测系统示意图

可视化技术指的是运用计算机图形学和图像处理技术,将数据换为图形或图像显示出来,并进行交互处理的理论方法和技术。在土木工程方面的应用包括几何模型可视化与结构损伤可视化等。对几何模型进行可视化,就是将可见或隐蔽的工程结构建立相应的数值模型。大多数通用有限元分析软件的前处理平台都具有前者的功能。然而,对于深海立管这类隐蔽在水下且几何形态不确定的结构对象,则需要结合健康监测手段,将实测的空间姿态数据可视化在相应软件平台上,以便建立真切、合理的数值模型。

基于ABAQUS有限元软件平台实现模型立管实际姿态的可视化[14]。与其他通用软件相比,ABAQUS以强大的非线性分析能力见长。当用户使用ABAQUS/CAE的图形用户界面进行前处理建模时,ABAQUS/CAE会记录每一步操作相应的命令,这些命令反映了用户创建的几何体参数,有限元建模的每一个设置,包括所有对话框中的选择。

模型立管姿态监测的可视化实现分为以下两个部分:利用MATLAB编写程序,将曲线重构算法的输出数据作为关键节点数据写入脚本文件;在主程序中利用上述脚本文件调用ABAQUS/CAE图形用户界面进行前处理建模。

2 深海立管姿态监测的模型验证

2.1 实验材料与准备

为验证上述基于分布式光纤传感的立管姿态监测方法与系统的有效性,利用若干聚合物柔性管材(Φ33mm)进行实验验证。光纤传感器分别沿外表面轴向对称布置,使用502胶将光纤传感器粘结在事先刻好的微槽中,如图2中b-b的形式,使对称布置的两传感器获得数值相等的反向应变,便于标定。为了进一步保护好光纤,用硅胶对刻槽进行填充,等待24小时以上硅胶凝结后再进行实验。光纤表面粘贴布置如图3所示。

采用人为固定和夹具夹持的方法,将模型立管从直线状态逐步弯曲成若干姿态,其中最大弯曲状态呈尖锐圆弧(如图4所示)。标定期间,利用管材与地面参照物划线比较的方法,令两条光纤轴向形成的平面与地面保持水平,防止横向弯曲影响标定结果。与此同时,将预先选定的管材区段描画在粘贴于地面的网格纸上或由米尺等测量实际坐标值。立管姿态在线监测系统首先获取立管表面的光纤应变信息,经过多项式插值处理并计算得到曲率数据,通过空间曲线重构算法得到立管的几何坐标,必要时将进行可视化输出。在不考虑可视化的情况下,一次曲线坐标数据输出时间依光纤解调仪测试时间所定。

图3 模型立管的光纤表面粘贴布置

图4 模型立管测试实物图

2.2 传感器的标定

对粘贴在模型立管表面的光纤传感器进行标定实验,目的是为验证分布式光纤传感器测试数据与立管曲率在大变形过程中是否成线性关系,即能否符合工程上的平截面假定。

模型立管采用易发生塑性大变形的PPR管材,测试得到模型立管选定截面的光纤数据与立管实际曲率关系如图5所示。在线性拟合后得到标定系数为343MHz/mm-1、拟合系数为99.83%。可知分布式光纤受受到拉伸与压缩后布里渊频移与曲率变化量呈线性关系。虽然PPR管材发生大变形,材料进入塑性阶段;但是表面布设的光纤仍然真实反映应变变化,并且测试应变与立管曲率仍呈线性关系。可以预测,在立管为均匀直径(或为不发生大规模屈曲)的条件下,符合工程上的平截面假定,能够进一步应用曲线重构算法进行在线监测研究。

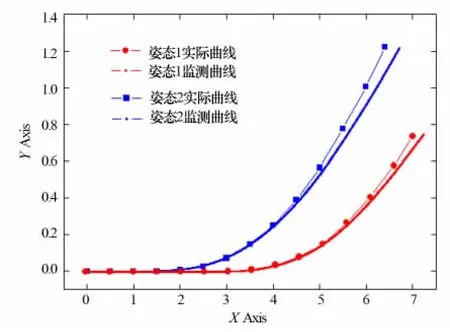

2.3 悬链线模型立管的姿态监测

考虑到管材条件的限制,模型立管的悬链线几何形态很难发生三维方向的曲率变化,这与实际情况中的SCR相类似。基于此,分别进行模型立管两个正交方向的姿态监测。观察表明,在不造成管材大幅度扭转的条件下,柔性模型立管可以较为准确地模拟实际立管的姿态变化。图6是实际测量的悬链线模型立管姿态曲线与在线监测结果对比。两者图示X轴和Y轴方向的相对误差均不超过5%,证明了该监测方法的定位误差在工程允许的范围内。

图5 光纤布里渊频移随曲率的变化关系

图6 模型立管实际曲线与监测结果对比

2.4 模拟铺管过程的大变形监测及可视化

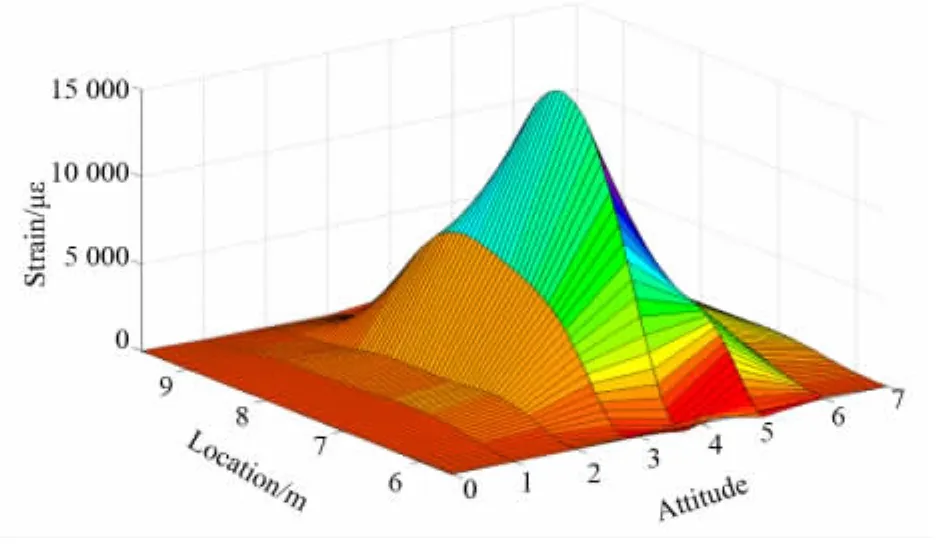

考虑铺管作业(尤其为卷轴铺管和“S”型铺管)中立管会进入塑性冷弯阶段,大变形过后钢管产生不可忽略的残余应变。拟利用PPR管材(长度4m)模拟铺管过程的大变形,研究铺管过程中实时监控立管变形与应力的可行性,并实现变形过程的可视化。该实验进程与传感器标定实验基本相同(不再赘述),受拉光纤的应变云图如图7所示(初始姿态设为0),该应变数据为光纤光路上离散点监测的多项式插值结果,可直接作为曲线重构算法的输入数据。

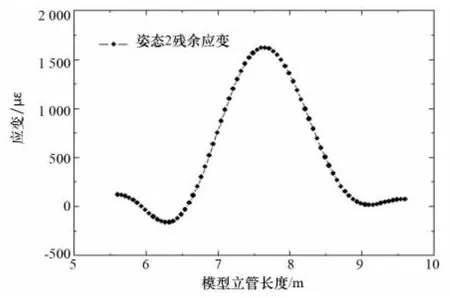

结构局部发生塑性大变形并卸载后残留的塑性应变称为残余应变。为获取模型立管上的残余应变,将上述姿态(Attitude)5、6和7分别与姿态3、2和1变形相同,是人为卸载回复后应变分布。研究表明,由铺管冷弯造成的残余应变在很大程度上减小了立管的延性断裂阻力。对立管进行状态评定时,应该考虑塑性应变历史的影响。图8是人为将模型立管回复到原姿态2的残余应变分布。最大残余应变发生在立管的受弯曲率(即塑性变形)最大位置,数据中的负值可能由于立管变形不均匀,该位置处加载时未受力,在卸载时人为受力所致。图9是模型立管大变形过程的实际姿态与可视化图形对比,有限元模型与实物的相对误差在允许范围内,表明可视化效果良好。

图7 模型立管姿态连续变化的分布式光纤应变测试数据

图8 模型立管过弯大变形后残余应变分布

图9 模型立管实际姿态与可视化有限元模型对比

3 结论

针对深海立管水下姿态的不确定性与铺管过程中立管的大变形易损特性,提出基于分布式布里渊光纤传感技术以及结合空间曲线重构算法的深海立管姿态监测方法。利用聚合物柔性管材进行了两种立管作业工况下的验证性实验,实验结果表明:姿态监测数据与模型立管实际几何形态吻合较好,误差在工程允许范围内;模拟铺管过程的可视化效果良好。

[1]An P,Willis N,Hatton S.Standalone subsea data monitoring system[C].6th Underwater Science Symposium,Aberdeen University,Scotland,2003.

[2]Li S,Tran L,Enuganti P.Deepwater SCR benchmarking methodology[C].30th International Conference on Offshore Mechanics and Arctic Engineering,Rotterdam,Netherlands,2011.

[3]Menegaldo L L,Panzieri S,Neves C.Reconstruction of riser profiles by underwater robot using inertial navigation[J].Journal of Robotics,2007,1-15.

[4]Robert D,Moros T.The successful development and deployment of a reusable composite shape sensing mat to provide real-time load and cumulative fatigue data on deepwater production risers in the Gulf of Mexico[C].Offshore Technology Conference,Houston,TX,2006.

[5]Karayaka M,Chen J,Blankenship C,Ruf W,Podskarbi M.Tahiti online monitoring system for steel catenary risers and flowlines[C].Offshore Technology Conference,Houston,TX,2009.

[6]Ren P,Zhou Z.A State-of-the-art review on structural health monitoring of deepwater floating platform[J].Pacific Science Review,2012,14(3):253-263.

[7]陈建军,沈林勇,钱晋武,吴家麒.已知离散点曲率的曲线拟合递推方法[J].上海大学学报(自然科学版),2003,9(2):123-126.

[8]朱晓锦,季玲晓,张合生,金晓斌,易金聪.基于空间正交曲率信息的三维曲线重构方法分析[J].应用基础与工程科学学报,2011,19(2):305-313.

[9]朱晓锦,陆美玉,赵晓瑜,樊红朝.太空机械臂振动形态三维重构算法及可视化分析[J].2009,21(15):4706-4713.

[10]余见能,沈林勇,张震,章亚男.废墟搜救机器人形位检测系统[J].2011,17(3):253-258.

[11]Horiguchi T,Kurashima T,Tateda M.A technique to measure distributed strain in optical fibers[J].IEEE Photonics technology Letters,1990,2:352-354.

[12]张旭苹.全分布式光纤传感技术[M].北京:科学出版社,2012.

[13]周智,何建平,欧进萍.输油管道冻胀融沉监测的光纤布里渊传感技术[J].压电与声光,2010,32(4):543-546.

[14]庄茁,由小川,廖剑晖等.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[15]Eikrem P A,Zhang Z L,Φstby E and Nyhus B.Numerical study on the effect of prestrain history on ductile fracture resistance by using the complete Gurson model [J].Engineering Fracture Mechanics,2008,75:4568-4582.