飞机制造业中基于BOM的工艺管理模式探究

2014-11-12崔春泉

崔春泉 匡 翠

(上海飞机制造有限公司,中国 上海 200436)

0 引言

航空工业素有“工业皇冠上的明珠”的美誉,代表着一个国家的整体工业水平,世界上的航空大国无不投入巨大的精力来发展航空工业,我国也不例外,把研制和发展大型客机项目作为《国家中长期科学和技术发展规划纲要(2006—2020年)》确定的16个重大专项之一。在飞机的研制过程中,工艺规划是工程设计和生产制造之间的桥梁,其针对工程设计的产品图样,通过确定工艺分工、工艺装备、零组件制造装配工艺等,编制出各类工艺文件以指导生产,确保生产制造的实施。因此,对工艺规划过程中产生的工艺信息的产生、流动、共享等进行科学有效的管理和维护成为飞机制造企业的迫切需求。

物料清单(Bill of Material.BOM)是组织产品数据的重要形式,是PDM、CAPP等企业信息化系统中的核心数据,是企业不同部门、不同流程间传递数据的基本形式。建立以BOM为基础的产品数据流是实现数字化企业的重要保证。如果没有BOM,就无法制造出同样的产品,也无法准确的将设计部门产生的数据和变更信息传送到制造部门,实现全局数据信息的统一。

基于BOM的工艺信息管理的重要性不言而喻,本文针对国内外几家飞机制造企业的不同BOM管理模式进行分析介绍,希望能给我们自身的管理提升提供参考。

1 国内飞机制造工业BOM管理的现状

1.1 简述

目前国内飞机制造企业BOM管理领域虽然具体实现形式比较多样,根据不同的业务管理流程有不同的管理模式,并没有统一,但其中涉及工艺规划设计过程的一般只有三类:EBOM、PBOM、MBOM。根据《HB7802 BOM通用要求》中的内容,其定义如下:

设计BOM(Engineering BOM,EBOM):包含按设计要求划分而成的结构和个零组件的组成关系,反映产品的属性和零件间设计关系的物料清单。

EBOM是企业产品设计部门用来组织和管理构成某种产品所需的零部件物料清单。产品设计人员根据客户需求或者设计要求进行产品设计,在产品设计工程师完成产品设计工作后,设计BOM从设计图纸提取相关数据,包括:产品名称、产品结构、零部件版本和有效性、物料明细等。

工艺 BOM(Process Bill Of Material,PBOM):包含 EBOM 的部分属性信息,工艺组件和零组件工艺分工路线等工艺信息,反映生产交付顺序的物料清单。

工艺BOM是企业的工艺设计部门用来组织和管理生产某种产品及相关零部件的工艺文件,它是工艺部门在设计BOM的基础上,根据企业工艺装备特点,编制产品的装配件、零部件和最终产品的制造方法。PBOM可能修改EBOM中定义的零部件装配顺序,同时可能因为工艺需要添加工艺虚拟件。

制造BOM(Manufacturing BOM,MBOM):包含产品所有的装配、制造零组件,反映工艺装配关系,并说明配套来源的分层次的物料清单。

MBOM是企业生产制造部门用来组织和管理在实际的制造和生产管理过程中生产某种产品所需的零部件物料清单。MBOM主要根据EBOM信息,结合PBOM中对EBOM的修改信息以及零部件的工艺信息,决定零部件之间的装配关系和装配数量以及零部件和最终产品的制造方法,MBOM在MPRⅡ/ERP/MES中起着相当重要的作用。[1]

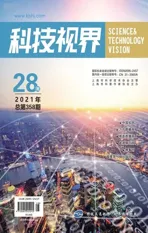

1.2 BOM管理模式一:EBOM-MBOM模式

根据工程数据集信息和自身生产技术能力、分工计划等在数据管理平台(基于PDM系统)上构建MBOM及SPSBOM(供应商交付规范BOM),以MBOM及SPSBOM为数据基础管理产品研制生产过程中的各类工艺文件并跟踪落实工程更改,其中机体供应商承担的制造项目通过SPSBOM来管理,公司自身制造安装的零件的配套通过MBOM来管理。

图1

MBOM是以装配AO为节点录入所需的零部件及数量、版次信息构建而成,公司内部的生产性工艺文件如AO、MPR、FO等以MBOM中零部件为节点创建工艺文件并管理,标准件及成品件的145、146也可通过提取MBOM中的件号、数量等形成。

SPSBOM以工作包为单元录入该工作包全部的零部件、组件及版次等信息来管理。

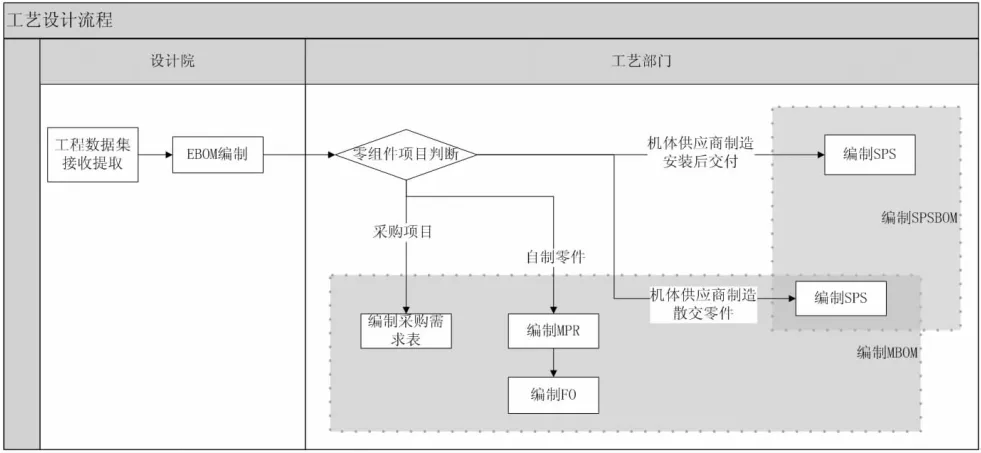

1.3 BOM管理模式二:EBOM-PBOM-MBO

以某民机项目为例,BOM管理基本流程如下:

图2

1)总工艺处接收工程设计数据及SPSBOM,作为输入数据;

2)总工艺处下工程控制室提取其中EBOM数据及最新有效版次EO内容并按SPSBOM要求(散件交付等信息)构建所需EBOM;

3)工程技术室对零件(不含组件)层级进行初步分工,确定制造、外协制造、采购项目,形成SPPL(供应商生产零件清单);

4)SPPL中制造的零件由路线分工室编制PBOM,确定具体制造工艺路线,其中不含通用工序流转信息(如主制车间到热处理等),只有主制车间信息及特殊工序,例镗孔;

5)根据编制的EBOM、工艺设计后的SPPL编制MBOM,PBOM编制完成后反馈到MBOM进一步完善。

这种管理模式中MBOM是其信息最综合的BOM,层次是按照实际工位站位设置,表头包括:零件图号、数量、版次、路线分工、有效架次等,不包含所用工装/工具信息,也不含材料定额信息。

PBOM以制造零件为项目,包含制造零件的车间流转信息及工艺分工信息,不包含成品件及标准件信息。

EBOM由工艺处自己编制,是最新工程状态的集合。

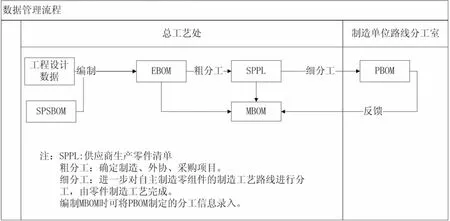

1.4 BOM管理模式三:PBOM为主,MBOM共存

该模式同时采用PBOM、MBOM进行工艺信息、制造信息的管理,PBOM是总体把控的指令性文件。MBOM用于记录实际装机状态,并以此为依据安排后续生产计划。

1.4.1 PBOM

1)编制单位及流程:

PBOM由路线定额室完成编制、校对、审核,工程技术部部长批准,系统判断贯彻单位并通知,由车间技术主任、生产控制部门阅知并按需执行相关任务,待所有单位贯彻完成后结束该流程。PBOM的更改流程与编制流程相同,以变更内容走流程,经批准后下发各单位贯彻,所有流程在PM(Product manage产品管理)平台完成。

图3

2)PBOM结构及信息组成:

PBOM的数据结构与EBOM更为接近,在完全保留EBOM中所有零组件节点的情况下,按需增加工艺零组件节点,对于新增工艺零组件处原EBOM零组件层次调整但不删减,模块间数据结构不进行重构,以便数据快速下发。

PBOM的信息除继承自工程EBOM的零件代码、零件名称、零件版次、零件数量等信息外还包括路线信息,定额信息,架次信息,零件类型、关重件信息、更改标记,不包括下级工艺组件信息,不与工艺文件关联.

1.4.2 MBOM

MBOM是在完成一架次飞机装配甚至研制批后才建立的。建立时根据实际生产记录信息提取倒推而成,是实际装配情况的反映,其结构为制造视图,基础项目为实际装机时领取的零组件(如是组件,则其组成零件不体现,需要从PBOM中提取),包含车间、站位、工序等信息,具体属性信息包含所装零组件版次、数量等信息。

由民机处提取MBOM并用于飞机的成本核算及后续生产计划的安排。工艺稳定后,MBOM更改后才能修改配套工艺文件中零组件配套信息。签审流程与PBOM基本一致,但主管领导可降低一级批准(由工程技术部型号主管领导或总师批准)。

MBOM是实际装配情况的统计,同时多次从库房领出退回的零件只在最终安装的AO的BOM中记录一次,以保证数据的唯一性。

2 BOM管理模式对比分析

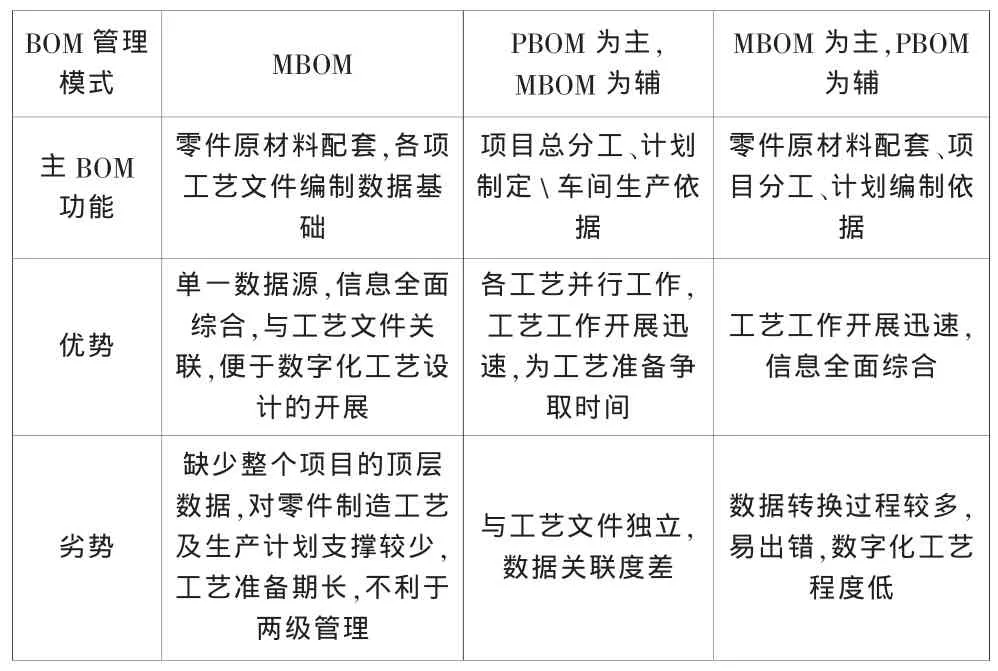

对以上三种管理模式在主要功能及优劣上进行对比,对比结果如表1所示:

表1 不同BOM管理模式优劣分析

3 结束语

不同的BOM管理模式是在其自身的业务流程基础上发展起来的,不同的需求导致了不同的管理模式的产生,但是目前飞机制造行业的主流需求不是一家大而全,而是紧密分工协作,因此对于各制造商之间的交流协作也提出了新的要求,目前BOM发展的趋势是集成,如波音公司的SSPD(单一产品数据源)概念。[2]目前国内各主机厂的BOM也在逐步综合化,以满足现代制造行业发展需求。

本文对我国航空制造企业目前采用BOM管理模式进行了介绍与比对分析,归纳了这几种不同的BOM管理模式的优劣,以给国内飞机制造业管理提升提供参考。

[1]BOM 通用要求 Gereral requirement for BOM.HB 7802-2006[S]

[2]卢鹄,于勇,杨五兵,等.飞机单一产品数据源集成模型研究[J].航空学报,2010,31(4):836-841.