水温对混凝土速凝剂的凝结时间及强度的影响

2014-11-09刘育成刘自莲

刘育成 刘自莲

(昆明理工大学土木工程学院,云南昆明 650500)

影响喷射混凝土凝结时间的因素很多,除与速凝剂本身成分、掺量和性能有关外,还取决于下列因素:1)水泥的品种;2)水灰比;3)水泥风化程度;4)水温度。喷射混凝土的施工现场气候条件千变万化,不同季节的水温,环境温度千差万别。而施工单位送到实验室检测的样品是在试验规程规定的环境温度和水温条件下进行试验的,但在施工现场为了按时完成工期进度,施工单位会根据不同季节,不同地理环境条件下的水温增减混凝土速凝剂的用量,以满足施工要求。因此想通过试验来说明水温对混凝土速凝剂凝结时间和抗压强度的影响,为在施工中使用混凝土速凝剂提供合理依据。

1 原材料与试验方法

1.1 原材科

1)水泥:云南国资开远水泥股份有限公司昆明分公司生产的P.O42.5级普通硅酸盐水泥。其物理性能检测数据见表1。2)速凝剂:昆明国森工程材料有限公司生产的GS速凝剂,产家推荐的掺量是4%。3)砂:(ISO)标准砂。4)水:自来水。

表1 P.O42.5级普通硅酸盐水泥各项物理性能检测结果

1.2 GS速凝剂基本性质的检测

根据喷射混凝土用速凝剂JC 477-2005试验规范对GS速凝剂的基本性质进行检测,速凝剂掺量为4%。检测时实验室室温20.2℃,相对湿度62%,试验水温20℃,试验结果见表2。

表2 GS速凝剂及对照组检测结果

根据试验结果与喷射混凝土JC 477-2005试验规范相比较,GS速凝剂满足试验规范的要求。

2 试验

试验方法按照JC 477-2005喷射混凝土中所规定的方法进行。试验设备和仪器采用GB/T 17671-1999(水泥胶砂强度检验方法《ISO法》)中规定的设备和仪器。在试验中只对GS速凝剂的掺量和拌合用水的水温进行改变,讨论不同条件下凝结时间和强度的变化。

2.1 GS速凝剂物理性质试验

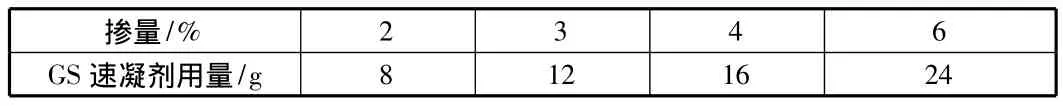

GS速凝剂凝结时间的试验:水泥用量:400 g;加水量:160 mL;GS速凝剂掺量见表3。

表3 GS速凝剂用量(一)

GS速凝剂抗压强度的试验:水泥用量:900 g;标准砂用量:1 350 g;加水量:450 mL;GS速凝剂掺量见表4。

表4 GS速凝剂用量(二)

2.2 实验结果对比

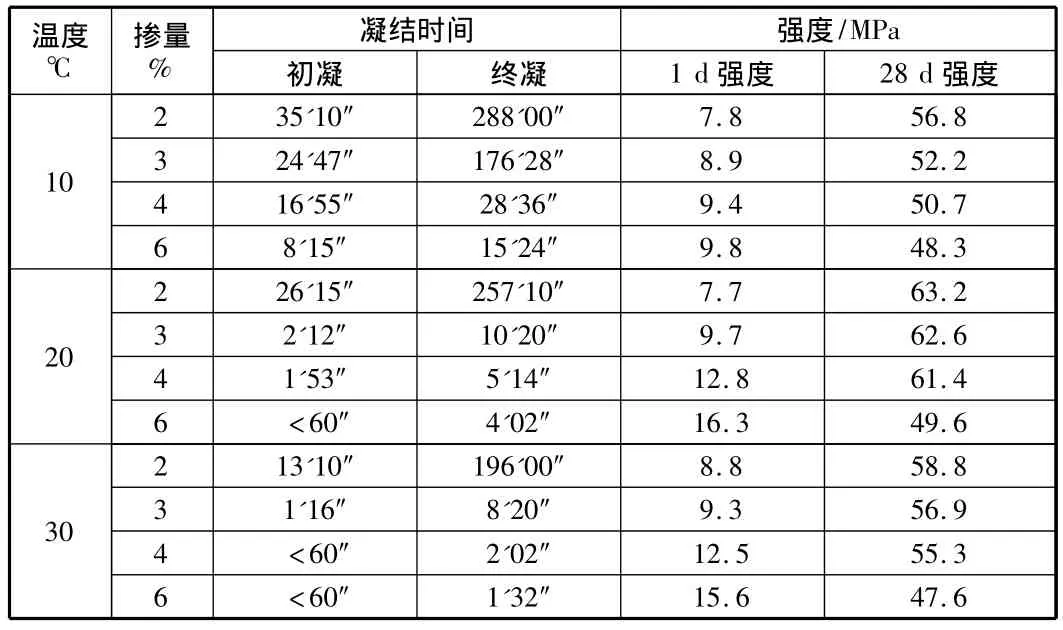

不同GS速凝剂掺量、不同拌合水温的凝结时间和抗压强度各项物理性能检测结果见表5。

表5 凝结时间和抗压强度各项物理性能检测结果

3 试验结果分析

3.1 速凝剂掺量、拌合水温对凝结时间的影响

图1 速凝剂掺量及水温对初凝时间的影响

如图1,图2所示,速凝剂四个不同掺量在不同的拌合水温下,对水泥试件的凝结时间有着不同程度的影响。在拌合用水为10℃时,速凝剂掺量2%,3%,4%的凝结时间均超出行业规范的要求,速凝剂掺量6%时的初凝时间达到行业规范的要求,但终凝时间则超出行业规范,均属不合格,如表5所示。在拌合用水为10℃时试验中,速凝剂掺量2%时,水泥净浆试件成型后试件的表面会泌出一层水膜,这与不掺速凝剂的水泥净浆试件成型后的情况很相似,只是消失的时间要快一些。这也说明随着水温降低,速凝剂对水泥的水化速度影响非常大,水泥的凝结时间被明显的被延长了。掺速凝剂净浆及硬化砂浆的性能要求见表6。

图2 速凝剂掺量及水温对终凝时间的影响

表6 掺速凝剂净浆及硬化砂浆的性能要求

在20℃拌合用水的试验中,速凝剂掺量在3%,4%,6%的三组试验中,初凝时间和终凝时间都符合行业规范的规定,速凝剂掺量在2%的水泥试件的凝结时间达不到行业规范的要求,并且与其他三个掺量的凝结时间有很大的差距,如表5所示。这还是说明速凝剂掺量太低时也不会因为拌合水温升高而能满足规范要求,也就是速凝剂的掺量必须是一个合理的范围。

30℃拌合水的试验中,如图1,图2所示,速凝剂掺量2%的水泥试件的凝结时间仍然达不到行业规范的要求。速凝剂掺量在3%的初凝时间虽达到行业规范一等品的要求,但终凝时间只能达到行业规范合格品的要求。速凝剂掺量在4%,6%的时候初凝时间最快,经过多次试验测定均低于60 s。这种情况对施工会产生很大影响,如:反弹率会大幅的增加。

3.2 速凝剂掺量、拌合水温对抗压强度的影响

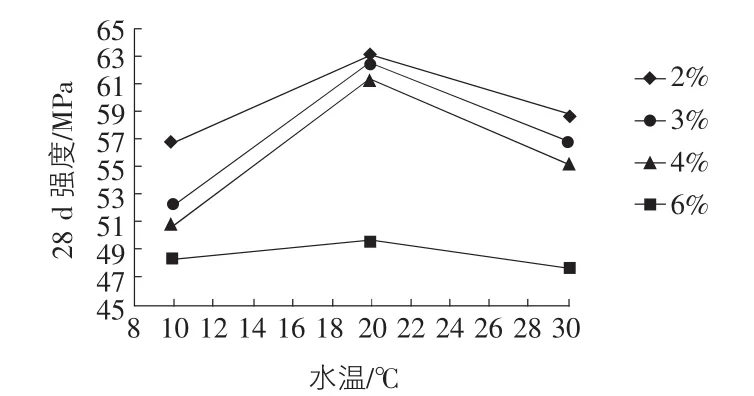

如图3,图4所示,在10℃拌合水的试验中,4个速凝剂掺量的1 d抗压强度都达到行业规范规定的一等品的抗压强度等级。速凝剂掺量2%的1 d抗压强度值比速凝剂掺量3%,4%,6%的抗压强度值分别低12.4%,17.0%,20%,而28 d的抗压强度值又比3%,4%,6%速凝剂掺量的抗压强度值分别高8.0%,10.7%,15%。这说明因速凝剂只掺了2%的掺量,凝结时间慢,水泥水化的速度减慢。但在28 d抗压强度值中,速凝剂掺量2%的试件组,因速凝剂掺量低,比其他两组速凝剂掺量的水泥水化的充分一些,抗压强度也相应地增加一些。尽管如此,在拌合水温只有10℃时,4%,6%掺量的28 d抗压强度值与对照组28 d抗压强度值相比,未达到规范所要求的一级品的75%。2%掺量达到了一级品,3%掺量的达到合格品。在图4中可看出速凝剂依次减少掺量,而28 d抗压强度值则呈现依次递增的趋势。这说明在低水温拌合时,增加速凝剂的掺量只能提高喷射混凝土的早期强度,而后期强度则有极大的损失。

在20℃拌合用水的抗压强度试验中,速凝剂掺量多的试件组的1 d抗压强度值就高,四组掺量的水泥试件的抗压强度值均达一等品的要求,只是速凝剂掺量在2%的抗压强度最低,速凝剂掺量6%水泥试件的1 d抗压强度值高出行业规范一等品要求的136%。图3中说明在适合的拌合水温水中,速凝剂掺量6%的水泥试件的1 d抗压强度值最高。图4中,拌合用水20℃时,速凝剂掺量2%的试件在28 d的抗压强度值中高于其他三组速凝剂掺量的抗压强度值,这与图3中拌合用水水温10℃时,28 d抗压强度值的情况十分接近,在同一水温的条件下,1 d的抗压强度值与28 d的抗压强度值在不同速凝剂掺量的情况下出现相反的情况。如表5所示,说明速凝剂掺量少时会影响喷射混凝土的早期强度,速凝剂掺量多时会影响喷射混凝土后期的强度。这是因为水泥在水化过程中,水化速度因速凝剂掺量的多少而加快或减慢,水化物(钙矾石)的数量或增加或减少而造成的。

图3 速凝剂掺量及水温对1 d强度的影响

图4 速凝剂掺量及水温对28 d强度的影响

如图3,图4所示,在30℃拌合用水的试验中,4个速凝剂掺量在1 d抗压强度试验时,1 d的抗压强度值仍然是:速凝剂掺量高,抗压强度就高。但在28 d的抗压强度的试验时,速凝剂掺量2%与速凝剂3%的抗压强度值相差不多。但速凝剂掺量4%的抗压强度下降的较多,只能达到对比试验组抗压强度的73%。掺量6%的28 d抗压强度最低,只有对照组的60.4%的强度。

1)作为喷射混凝土的拌合用水在水温10℃偏低时,对四种速凝剂掺量混凝土的凝结时间和抗压强度都会有影响,尤其是速凝剂掺量不足的影响就会更加明显。四个速凝剂掺量的终凝时间均不合格,说明在低温条件下施工,会影响到喷射混凝土的凝结时间,进而影响到施工质量。对喷顶的施工就更加突出,混凝土会因凝结时间过长,强度增强缓慢,与粘结面粘结强度不足而发生掉块、下滑等。尽管抗压强度达到规范的要求,但还是会因凝结时间太长,对大面积喷射混凝土施工质量造成不利的影响。2)作为喷射混凝土的拌合用水水温30℃偏高时,对四种掺量的水泥试件的凝结时间和抗压强度都会有影响。尤其是在低速凝剂掺量时,试件的初凝时间和终凝时间都达不到规范要求。高速凝剂掺量时,凝结时间过快。这些情况均会影响到喷射混凝土的现场施工。另外,水温高对28 d水泥试件的抗压强度也有降低的影响。3)在20℃拌合用水的试验中,可以看到4%掺量无论是凝结时间还是抗压强度的两重要指标都达到行业规范一等品的要求。虽然28 d的抗压强度值低于掺量2%和3%的强度值,但其他指标优于掺量2%和3%,6%的试件组。这说明喷射混凝土在施工中对水温的要求比较苛刻。针对上述情况,施工单位在施工现场根据当地的施工实际条件和现场的气候条件,选择不同的速凝剂掺量,实际只能解决一时的问题,喷射混凝土的凝结时间可以解决,但喷射混凝土后期的强度就很难解决。这会涉及到生产安全及影响到之后的施工质量。

[1]吴一鹏.液体速凝剂试验中的问题探讨[J].江苏建筑,2009,130(sup):71-72.

[2]赵 苏,郭兴华,夏义兵,等.铝酸钠液体速凝剂性能及作用机理[J].沈阳建筑大学学报,2009(11):16-18.

[3]武 萍,尚建丽,刘 北,等.液体速凝剂对水泥胶砂强度影响的试验研究[J].建筑科学,2007(5):54.

[4]杨仁树,肖同社,刘 波,等.喷射混凝土的应用与发展[J].中国矿业,2005(7):39-40.

[5]张正安,丁向群,潘 阳,等.液态无碱速凝剂性能及其作用机理[J].混凝土,2011(1):101-102.

[6]陈文耀,李文伟.湿喷混凝土速凝剂选择及配合比设计方案探讨[J].水科水电技术,2006(12):19.

[7]李 琼,王子明,刘艳霞,等.SL型液体低碱速凝剂的速凝机理研究[J].混凝土,2003(4):86-87.

[8]石 建,何水清.喷射混凝土速凝剂影响因素及应用[J].混凝土,2003(4):99.

[9]林小涛.液体速凝剂凝结时间试验及探讨[J].铁道标准设计,2003(3):112-113.

[10]秦 廉,张 雄,张永娟.新型喷射混凝土用无碱液体速凝剂的研制与伏化[J].西南科技大学学报,2007(12):28.

[11]葛北明.混凝土外加剂[M].北京:化学工业出版社,2005.