砼搅拌站自动配料方式的实用性研究及应用

2014-11-06严辉容汪朝凤

严辉容,汪朝凤,唐 俊

(1.四川工程职业技术学院,四川德阳 618000;2.德阳市恒正自动化科技有限公司,四川德阳 618000)

0 引言

自动配料系统广泛应用于建筑、饲料、油漆、沥青和水泥生产等行业。随着经济的不断发展,市场对各种自动配料控制系统的要求越来越高,不仅要求系统稳定可靠,计量精度高,易于操作,而且要求系统出现故障后易于检修和排除,即使是非专业人员也能及时解决问题,快速恢复生产,不影响工作进度[1]。本文的自动配料控制系统正是针对这一理念而开发的应用于混凝土搅拌站(楼)、干混砂浆搅拌站、沥青搅拌站等的一种控制系统。

在研制自动配料控制系统的过程中,着重考虑了如何提高自动配料系统的可维护性和快速排除故障影响等问题。因为任何一套控制系统都有出现故障的时候,一旦出现了故障是必须专业人员前来排除还是一般的人员就能解决?如果一般的人员能自行解决或在专业人员的电话指导下以及网络远程操作能解决问题,就可以既节约时间,不影响工程进度,又能节约费用,降低生产成本。

1 改进前的控制方式

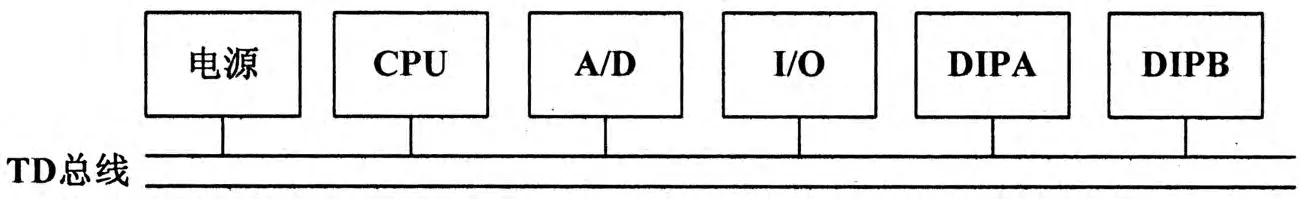

混凝土搅拌站的配料一般分为骨料、粉料、水和外加剂四种。国家标准规定,骨料称的动态计量精度必须控制在±2%,粉料、外加剂、水等秤动态计量精度必须控制在±1%[2]。在工程实际中,这四种材料的配料分别有不同的计量秤。改进前的配料系统中,6个及以下的秤由一块A/D板来完成,A/D板负责把各个秤从传感器采集来的模拟信号转换成数字信号;而搅拌站的各个动作则由I/O板来完成,通过采集各个门的限位信号作为输入信号,然后由CPU发出指令,由I/O板输出信号去控制设备的机械动作。

按图1所示配置有它的优越性,可以使显示更加直观,成本更低,但是,也有它致命的缺陷。

有的混凝土搅拌站的使用场所比较偏远,当A/D板上有一路转换损坏或I/O板上的某个动作没有输出,那么整个流程就没法进行,此时只有停止生产,更换整个控制板,再重新标定A/D板上所有秤的灵敏度和放大倍数或者重新调试I/O板上的动作。

图1 改进前的A/D转换线路图

1.1 A/D板的调试

调试A/D板需调试两个参数:放大倍数和零位,如图2所示。

1.1.1 首先调节“零位”旋钮,将计量秤(无配料时)清零;

1.1.2 放置标准砝码,其重量为最大称量值的60%~80%(一般选择常用的称量值),如最大称量值是500 kg,先放置300 kg砝码,调节“放大倍数”旋钮,使显示值等于砝码标定值,再继续增加砝码至400 kg,如果此时显示值是400 kg,则此计量秤调试到位,如果显示值不是400,则需要调节“放大倍数”旋钮,使显示值为400 kg,再将砝码全部取下,检查显示值是否为零,如果为零,则调试结束,如果不为零,则需重复上述步骤,直至无砝码时显示为零,有砝码时显示值和标定值相同为止;

图2 电位器调试

1.1.3 搅拌站上计量秤的数量是根据用户要求设计的,每台搅拌站可能有3~12个计量秤,一台搅拌站有多少路A/D信号,则需要按1.1.2的步骤进行多少次调试,直到每台计量秤满足调试要求为止。所以当A/D板有故障重新更换一块新的A/D时,其调试的工作量有多大,有多少个秤就要重复调试多少次秤。

1.2 I/O板的调试

更换I/O板后的调试较A/D板稍简单一些。由于外围设备是按要求连接的,此时只需调试I/O输出动作与外接控制继电器的动作一致即可(不要带载进行调试,因为此时称量斗中可能还有剩余配料)。

由于配料计量系统故障是搅拌站多发、易发的故障[3],上述调试过程又比较繁琐,如果没有比较专业的人员就没法解决,尤其是在建筑工地上,人员的素质不高,这种控制方式就渐渐暴露出它的弊端了,一旦任意一块控制板出现问题,都将严重影响到工程的工期和生产的混凝土质量。

2 改进后的控制方式

为减少现场调试工作量,使计量秤的故障能尽快排除,对控制板的设计进行了根本性的改进,那就是“一秤一表”,每一台计量秤的控制板各自独立,且能互换。以HZ950搅拌站为例,控制器可用于单物料或4种物料混配控制器,单物料运行时具有扣秤功能;采用顺序配料累计计量的控制理论,容多物料于一斗(称量斗)的配料控制器,并具有超差自动报警、误差自动调节等一系列智能化运行的配料仪表。可适用于各种电阻应变式称重传感器的应用场合。

2.1 硬件配置

搅拌站硬件的配置作了如下调整。

(1)工控机:每台搅拌站使用一台工控机作为上位机,也可使用家用PC机,该上位机主要用于与下位机的通信、输入参数、存储配方、查询历史数据和管理功能,还具有实时显示功能,可以直观地显示搅拌站当前的运行情况;

(2)主控模块MC700:用于对物料计量秤的集中控制,如图3所示。

(3)各种物料的称重控制仪表:HZ950搅拌站的仪表配置如图4所示。

图3 主控模块仪表面板

图4 HZ950仪表面板

(4)采用主控模块和仪表控制是本次改进的重点内容。根据用户的要求设计自动配料的秤数,每一路A/D转换配置一台单独的仪表,各自独立同时进行物料的配料工作。由于称量系统是并行的,当某一路计量系统出现故障时,不会影响其他计量秤的工作,此时,只需将出现故障的仪表取下,换上新的仪表,同时,通过该系统的学习功能,将原仪表的校秤信息复制到新仪表上,每一块A/D板将不再需要按1.1进行调试,大大节省了原控制系统的A/D板的调试时间。

2.2 控制方式

改进后的控制系统不再是单一的自动控制方式,视生产现场的具体情况,可以分别按如下三种方式控制物料的配料和搅拌站的运行。

(1)由上位机控制的全自动控制方式,和上位机构成有显示画面的完整的自动控制系统。

(2)由主控模块控制的全自动控制方式:当上位机出现故障,现场又无法及时更换上位机时,可以完全脱开上位机,由主控模块直接控制,此时同样可以实现整个生产过程的全自动控制。

(3)半自动控制方式:在软件的编制上,充分考虑了下位机的独立工作性。主控模块有记数和指挥的功能,在脱开上位机时能指挥各配料控制仪表按设计的流程运行,各配料控制仪表能单独校秤,当某一个配料控制仪表出现故障时,只须取下插接头,另换一只表重新校称即可。因此,当上位机和主控模块同时出现故障时,搅拌站仍然可以继续工作,此时,物料的配料工作可以由称重控制仪自动控制,而其他的皮带运行、卸料等工作可由人工控制进行,保证了生产的正常进行。而且各个秤的仪表可互换使用,仪表操作比较简单,对人员素质要求不高,只要有中学文化程度就可,出现故障时大多数情况下电话就能解决。

正是由于有这三种控制方式作保证,所以当控制系统出现故障时,才有选择的余地,才能不影响工程进度。

3 使用效果

根据十几年的工作经验,搅拌站的不少用户都是水电系统的,位置比较偏僻。当用户上位机、配料控制系统出现了故障,尤其是硬件方面的故障,用户一般都是无能为力(由于原控制系统的下位机不能单独实现自动控制),只能停工等待维修人员,而且维修时要重复对所有计量秤进行调试,这样操作人员很辛苦,精神要高度集中,而且生产效率也受到影响[5]。

最近,接待了几个水电系统的老客户,由于他们的控制系统是几年前的老系统,不具有现在系统的特点,要么是没准备有备用板,要么是换了板调试不来,还有的是因为版本不一样,没法用,不能互换,还有好些类似问题。而且,不少工地上专业人才缺乏,一些简单的问题都解决不了,由此可见,在设计时,一定要考虑用户的实际情况,当上位机出现了故障,下位机能单独实现自动控制非常重要。

4 结语

本文介绍了一种新的砼搅拌站自动配料控制系统,通过对原有配料系统的工控机、主控模块和称重控制模块3个部分进行调整,将原有集成式控制改进为“一秤一表”的并联式控制,大大简化了设备维修过程,即使是非专业人员也可以自行排除故障,提高了自动配料系统的可维护性。在已售出的上百套控制系统中,当发生故障时,大多由施工人员自行排除故障,或由技术人员远程指导解决,用户满意率达到100%。

[1]王小兵,杨尚金,王曙.浅谈搅拌站计量系统误差[J].筑路机械与施工机械化,2011(4):7-9.

[2]GB/T10171-2005.混凝土搅拌站(楼)[S].

[3]陈兵.商品混凝土度量影响因素及控制措施[J].商品与质量,2011(8):230-231.

[4]唐俊.提高搅拌站骨料计量精度的改进[J].装备制造技术,2007(12):118-119.

[5]王守奇.试述混凝土搅拌站的工作原理及故障处理方法[J].黑龙江科技信息,2012(3):285.