橡胶O型圈耐CO2腐蚀测试及适用性评价*

2014-11-06曾德智雷正义曹大勇施太和

曾德智,李 坛,雷正义,曹大勇,施太和

1.“油气藏地质及开发工程”国家重点实验室·西南石油大学,四川 成都 610500 2.中国石油吉林油田公司钻采工程部,吉林 松原138000;3.中国航天科技集团公司川南机械厂,四川 泸州646000

引 言

随着橡胶工业的发展,各种性能优异的橡胶材料在石油钻采工程中得到了广泛的应用。橡胶属于非线性材料,在很小力的作用下就能产生很大的变形,因为具有这种超弹性而常被制成密封件。O型圈就是一种最常见的密封件,具有结构简单、安装方便、适用范围广等优。目前国内用于石油钻采工程橡胶制品的材料多为氟橡胶和丁腈橡胶,在腐蚀环境作业中,常会发生密封件失效的问。密封件失效会导致密封件与钻采设备之间的弹性接触应力被释放,腐蚀介质泄漏,窜入油套环空,形成井筒环空带压,直接威胁到操作人员和油气井井筒的安。密封件失效的主要原因之一是橡胶材料在井下高温高压高含腐蚀性流体的苛刻环境中性能下降,引发密封件软化、变形等,可见橡胶材料的性能对密封件的使用效果影响很。因此,研究橡胶材料在服役环境中的性能变化具有重要意义。

在石油钻采作业中,橡胶O型圈通常处于高温高压高含腐蚀介质的压应力状态(后简称为承压状态),而目前室内实验只进行了橡胶密封件在自由状态下的性能测试,承压状态下的性能检测多采取现场试压的方法,过程比较繁。

本文通过研究4种橡胶材料的O型圈在模拟承压状态下腐蚀实验前后的物理性能变化,对橡胶O型圈在模拟工况下的适用性做出评价,为评估橡胶密封件在井下的工作可靠性提供依据。

1 实验部分

1.1 试 件

实验采用氟碳橡胶、氟硅橡胶、四丙氟橡胶和氢化丁腈橡胶4种材料的O型圈作为试样,每种材料各45件平行样,尺寸为ϕ47.2 mm×3.6 mm,试样表面平整光滑。

1.2 实验方案

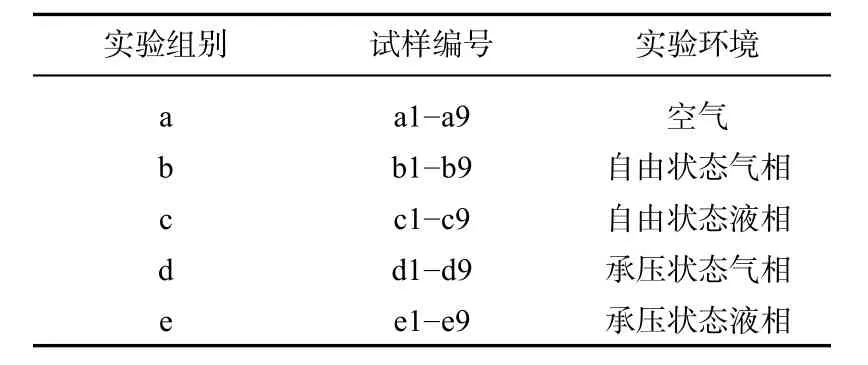

对四种橡胶材料的O型圈逐一进行耐CO2腐蚀实验。将每种橡胶材料的O型圈试样各分成5组,第1组用于空气中(即初始状态下,不进行腐蚀实验)物理性能的测试,其余4组用于模拟在四种不同环境中服役后物理性能的测试。首先,测得第一组试样在空气中的拉伸性能、硬度和压缩永久变形。然后,将另外4组试样分别在模拟四种环境中服役一定周期后从高压釜取出,测试其物理性能并观察服役前后试样形貌的变化。最后,将初始状态下的物理性能、形貌和腐蚀后的物理性能、形貌进行对比分析,根据四种橡胶材料的O型圈的损伤程度对其在模拟工况下的适用性做出评价。具体实验方案如表1所示。

表1 橡胶O型圈耐CO2腐蚀实验方案Tab.1 CO2 corrosion resistance test scheme of rubber O-rings

1.3 实验装置及设备

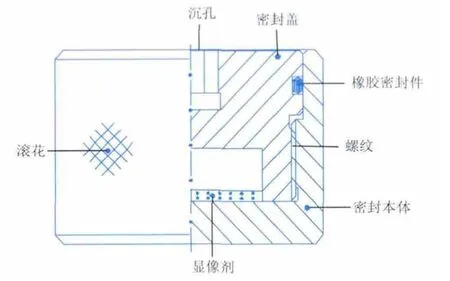

为了检验橡胶密封件在承压状态下的耐腐蚀与密封性能,自主设计了如图1所示的夹具。使用时先将橡胶密封件装配在密封盖上的U型凹槽内,在密封本体内放入显像剂(通过显像剂在腐蚀实验前后的变化可以帮助判断橡胶密封件密封性能的优劣),然后用扳手借沉孔旋转加力,将密封盖通过螺纹与密封本体连接完成密封组件。各部件均按照设计尺寸在公差允许范围内精密制造以确保检验装置的密封性。

图1 检验装置示意图Fig.1 Schematic diagram of test device

橡胶密封件安装在密封盖上,与密封本体装配后,其压缩率约为10%,由此实现橡胶密封件的承压状态。通过密封盖与密封本体的间隙大小控制橡胶密封件承压应力的大小。实验夹具采用公差配合同等水平的密封组件,使得各橡胶密封件的压应力大致相近,同时,采取设置平行试样求其性能平均值的方法以减小实验误差。

用C276合金锻造的高温高压动态釜(其最大密封工作压力为70 MPa,最高工作温度为200℃,容积为8 L),通过模拟温度、压力、介质等井下工况,实现对承压状态下橡胶密封件耐腐蚀和密封性能的室内实验研究。

将如图1所示的检验装置组件分别置于高压釜气相和液相环境中,受到釜内温度、压力、介质等环境条件的作用,高温高压腐蚀实验后,通过橡胶密封件的物理性能损伤程度和密封效果即可判断某种橡胶材料密封件性能的好坏。

1.4 实验条件

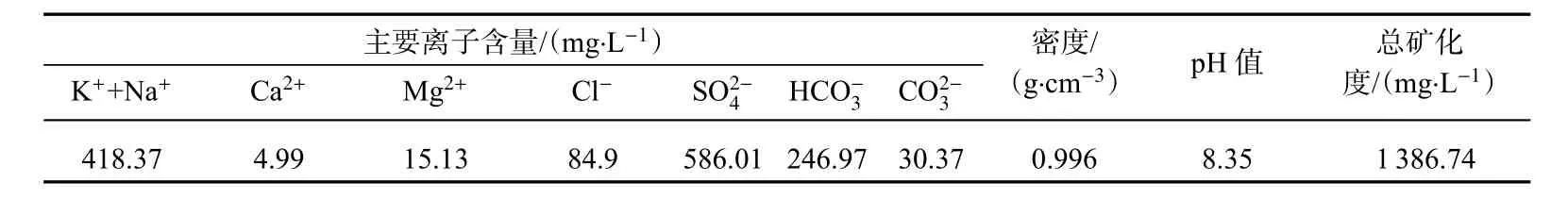

NACE TM 0187—2003[20]实验方法标准中规定,在酸性气体环境中进行弹性体材料评价的实验条件为:压力(6.9±0.7)MPa,温度(100±3)℃或(175± 3)℃,实验周期(100±2)h,气相组成(20±2)%H2S、(5 ±1)%CO2、(75 ±3)%CH4或(5± 1)%H2S、(20 ± 2)%CO2、(75 ± 3)%CH4。可见此实验环境和油气井的实际工况相差较大,不能根据标准环境中的测试结果得出材料在井下环境中的适用性。为模拟某高含CO2油气田井筒的苛刻服役环境,本实验的实验参数设定为:压力35 MPa,温度140℃,实验周期168 h,气相组成5%CO2、95%N2,液相条件下气体配比同气相组成,配制模拟地层水作为腐蚀介质,其成分如表2所示。

表2 模拟地层水主要离子含量及物性参数Tab.2 Themain ion content and physical parameter of simulated formation water

1.5 实验步骤

(1)取某种材料的橡胶O型圈试样,按照实验方案将试样分组,观察原始形貌,按照性能测试标准测定其在空气中的各项物理性能;(2)完成用于承压状态腐蚀实验的橡胶密封组件的装配;(3)将各组试样分别放入釜内指定位置,并倒入配制好的溶液至要求的气液相界面,将釜密封;(4)向釜内通入N2,驱赶氧气2 h,然后对釜体升温,待温度到达140℃,按气相组成比例通入CO2至实验要求值,再通入N2增压至实验总压,待釜内参数稳定后关闭阀门,开始实验;(5)实验保持168 h后,降温泄压,开启高压釜釜盖,取出试样;(6)打开密封组件的密封盖,取下橡胶O型圈,观察显像剂的变化,判断各密封组件的密封效果;(7)观察各组橡胶O型圈的形貌,测试各个试样的物理性能,进行腐蚀前后对比分析。

1.6 性能测试

1.6.1 测试方法

橡胶O型圈的性能测试方法、步骤及计算参照GB/T 5720—2008《O型橡胶密封圈试验方法》进行。

1.6.2 测试仪器

拉伸性能采用江都精艺试验机有限公司生产的JWL–2500N型电子拉力试验机进行测试;硬度采用上海六凌仪器厂生产的LX–A型橡胶硬度计进行测试;根据橡胶材料的初始硬度,将压缩永久变形测试装置的限制器高度定为O型圈试样截面直径的85%,即3.06 mm。

1.6.3 测试试样

根据实验方案设计,各组1~3号试样测试拉伸性能指标,4~6号试样测试硬度指标,7~9号试样测试压缩永久变形指标,以测定值的算术平均值作为最后测试结果。

2 实验结果和分析

2.1 物理性能

2.1.1 拉伸性能

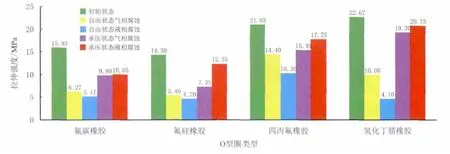

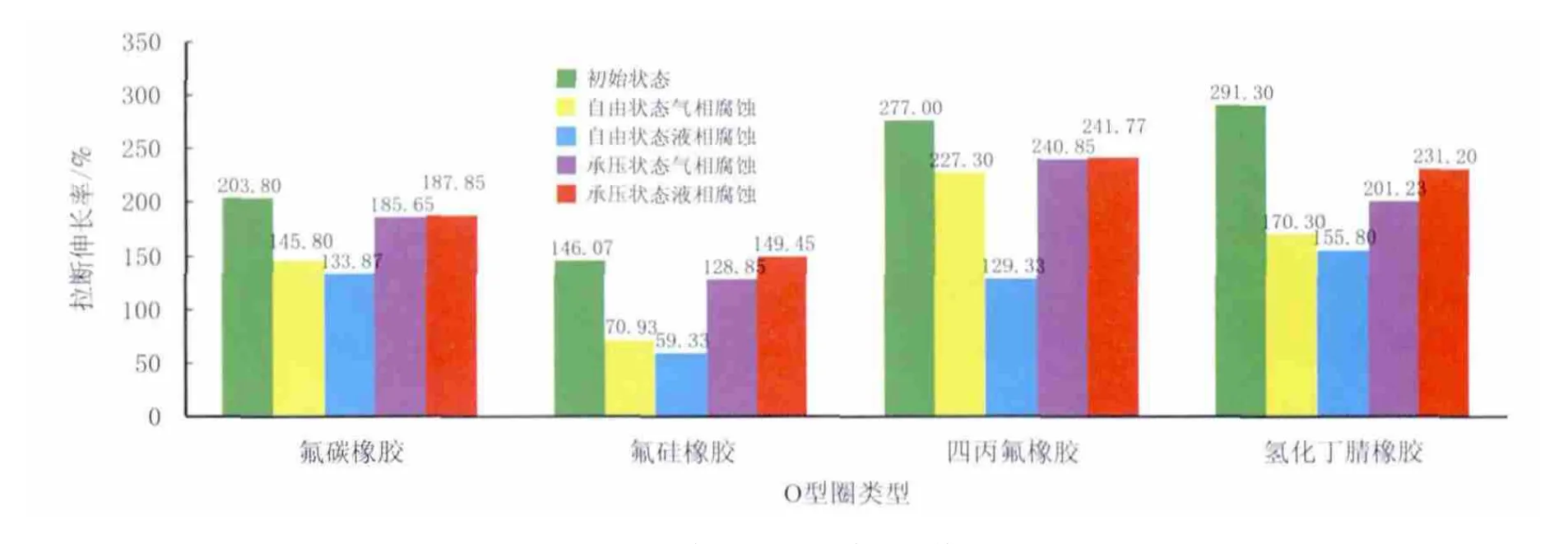

初始状态和腐蚀后4种橡胶O型圈的拉伸性能测试结果如图2和图3所示。

由图2可见,空气中,氢化丁腈橡胶O型圈的拉伸强度明显高于其他3种材料的O型圈。腐蚀实验后,各种环境中4种橡胶O型圈的拉伸强度都有不同程度的降低。由图2还可看出,承压状态各相态下O型圈的拉伸强度都比自由状态同相态下的高,说明承压状态下O型圈的腐蚀程度较自由状态下弱;此外,在自由状态下,液相环境中O型圈的拉伸强度比气相环境中的低,说明在自由状态下,液相腐蚀比气相腐蚀严重,而在承压状态下,液相环境中O型圈的拉伸强度比气相环境中的高,说明在承压状态下,液相腐蚀比气相腐蚀弱。横向对比可看出,在承压状态下,氢化丁腈橡胶O型圈的拉伸强度最高。

由图3可见,空气中,四丙氟橡胶和氢化丁腈橡胶明显优于其他两种材料。腐蚀实验后,4种O型圈在各种环境中拉断伸长率都有不同程度的降低。还可看出,自由状态下O型圈拉断伸长率的下降幅度比承压状态下的大,说明O型圈在自由状态下的腐蚀比承压状态下严重;此外,在自由状态下液相腐蚀比气相腐蚀严重,在承压状态下,液相腐蚀比气相腐蚀弱。横向对比可看出,在承压状态下四丙氟橡胶和氢化丁腈橡胶O型圈的拉断伸长率相近,且仍较另两种O型圈高。

综上可说明,在此实验环境中,4种橡胶O型圈腐蚀后拉伸性能下降,氢化丁腈橡胶O型圈的拉伸性能最优。

图2 腐蚀实验前后O型圈的拉伸强度对比Fig.2 Tensilestrength comparison of O-ringsbefore and after corrosion test

图3 腐蚀实验前后O型圈的拉断伸长率对比Fig.3 Elongation at break comparison of O-ringsbefore and after corrosion test

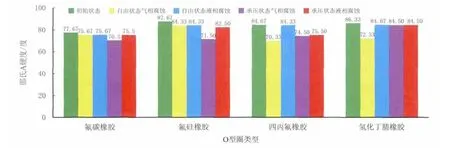

2.1.2 硬度(邵氏A)

初始状态和腐蚀后4种橡胶O型圈的硬度测试结果如图4所示。由图4可见,空气中,4种O型圈硬度相近,氟碳橡胶O型圈相对较低。腐蚀实验后,O型圈硬度减小,但是变化都不大。

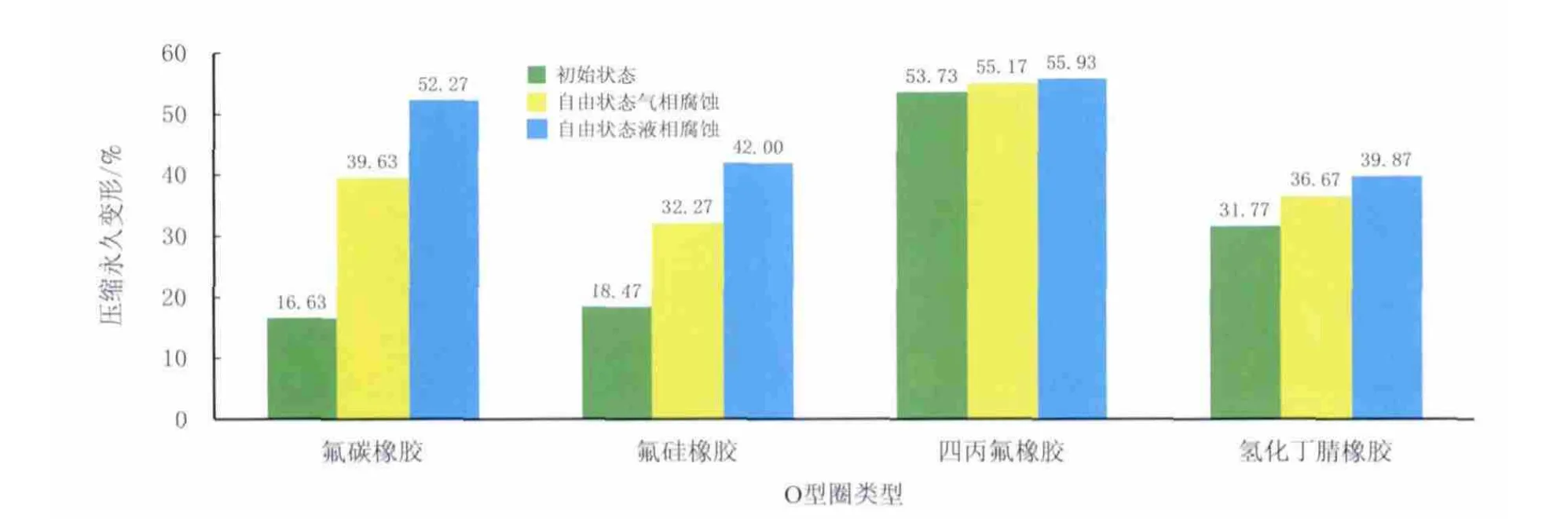

2.1.3 压缩永久变形

初始状态和腐蚀后四种橡胶O型圈的压缩永久变形测试结果如图5所示。压缩永久变形是指压缩力消除一段时间后,未能恢复的变形尺寸与原来尺寸的百分比,其值越小说明材料的弹性越好,抗变形能力越强。由图5可见,空气中,氟碳橡胶和氟硅橡胶O型圈的压缩永久变形小于四丙氟橡胶和氢化丁腈橡胶O型圈。腐蚀实验后,4种O型圈的压缩永久变形均有不同程度的增长,材料弹性下降,但是,氟碳橡胶和氟硅橡胶O型圈的增长幅度远大于四丙氟橡胶和氢化丁腈橡胶O型圈,说明氟碳橡胶和氟硅橡胶的抗变形性能稳定性较差,四丙氟橡胶和氢化丁腈橡胶的抗变形性能相对更稳定还可看出,自由状态液相条件下试样的压缩永久变形较气相条件下的高,说明在自由状态下,液相腐蚀比气相腐蚀严重。

通过对4种橡胶O型圈在腐蚀实验前后物理性能的对比分析,可得氢化丁腈橡胶O型圈在此实验环境中的适用性最好。

图4 腐蚀实验前后O型圈的硬度对比Fig.4 Hardnesscomparison of O-ringsbefore and after corrosion test

图5 腐蚀实验前后O型圈的压缩永久变形对比Fig.5 Compression set comparison of O-ringsbefore and after corrosion test

2.2 形貌变化及失效机理分析

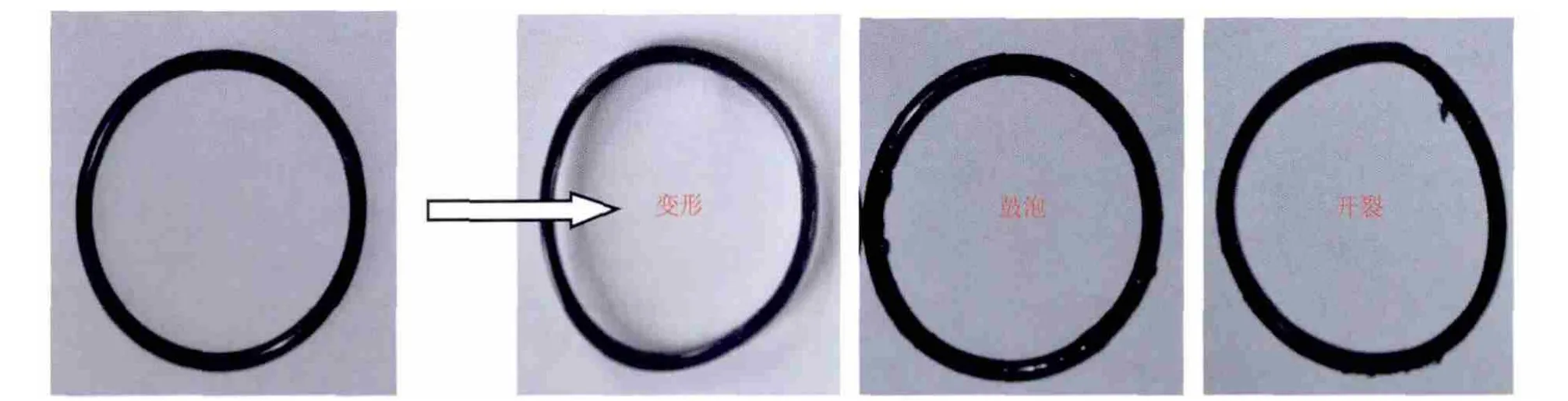

图6 展示了腐蚀实验前后氟硅橡胶O型圈的一些形貌变化。可见,腐蚀实验后O型圈发生了变形、鼓胀、发泡、开裂的现象,此外,O型圈还伴随有软化、发黏等现象。检查密封组件密封本体,发现里面有液滴存在,显像剂发生变化,说明密封件出现渗漏,密封失效。

腐蚀实验后O型圈的软化、发黏、变形、开裂的现象表明橡胶老化。橡胶老化的实质是橡胶分子链发生交联和降解反应,使得橡胶材料的物理性能下降。橡胶老化的原因有很多,在此实验环境中,橡胶老化主要是受温度的影响。在较高的温度下,橡胶更易发生热裂解和交联,同时,高温也会加速橡胶助剂的分解和散失,在实际工况下,高温还可增强其他诱导材料老化的因素,加速老化过程。

图6 氟硅橡胶O型圈腐蚀实验前后形貌照片Fig.6 Morphology picturesof fluoro-siliconerubber O-ringsbefore and after corrosion test

实验后还可以观察到液相环境中的O型圈产 生鼓胀,这是橡胶的溶胀现象。当O型圈浸没在溶液中,硫化橡胶与溶液接触,溶液中的部分分子会被吸收渗入橡胶内部使其体积膨胀,另一方面,橡胶的网状分子链结构会向三维空间扩展,分子网的局部过度变形会引起弹性损失,橡胶材料的回弹性就会下降,致使密封性能下降。

此外,橡胶O型圈还出现发泡爆破现象。这是因为在高压下,低分子量的碳氢化合物和CO2等在橡胶中的溶解度远远高于常压下。泄压时,压力突然下降,溶解的气体将会从橡胶密封件内部快速逸出,引起橡胶密封件鼓泡,甚至爆破,导致密封失效。

由于实际工作环境的复杂性,以橡胶O型圈为代表的橡胶密封件的失效通常是温度、压力、介质等因素的综合作用,且老化溶胀等都可能是其表现形式。因此,应针对橡胶密封件的具体使用情况进行分析,选择合适的橡胶材料,找出可行的预防和改进措施,减少因橡胶密封件失效而导致的故障和效益损失。

3 结 论

(1)橡胶O型圈在高温高压高含CO2的环境中物理性能会下降,其拉伸强度和拉断伸长率降低,压缩永久变形增大,硬度变化不明显。

(2)橡胶O型圈在承压状态下的腐蚀程度比自由状态下弱;此外,在自由状态下,液相腐蚀比气相腐蚀严重,而在承压状态下,液相腐蚀比气相腐蚀弱。两种状态下的实验结果存在一定差异,实际工况下橡胶密封件通常处于压应力状态,所以应以承压状态下的分析结果为主导参考。

(3)氢化丁腈橡胶在此环境中的适用性优于氟碳橡胶、氟硅橡胶和四丙氟橡胶。橡胶O型圈腐蚀后会发生软化、发黏、变形、鼓胀、发泡、开裂的现象,橡胶密封件失效往往是温度、压力和介质等因素综合作用的结果,且橡胶材料的老化、溶胀以及减压破坏等都会是橡胶密封件在实际工作中的失效形式。因此,应针对具体的井筒工况,选择合适的橡胶材料。

[1]张洪雁,曹寿德,王景鹤.高性能橡胶密封材料[M].北京:化学工业出版社,2007.

[2]张磊,王少先.橡胶制品在石油钻采工程中的应用[J]中国橡胶,2011,27(3):18–20.

[3]袁海滨,李明.油田橡胶密封制品质量问题探讨[J].石油工业技术监督,2011(9):16–18.

[4]常新龙,姜帆.高温、湿热环境下氟橡胶密封圈失效研究[J].装备环境工程,2012,9(1):23–25,38.Chan Xinlong,Jiang Fan.Analysisof fluorinerubber O-ringun der hightemperatureand hygrothermal environment[J].E quipment Environment Engineering,2012,9(1):23–25 38.

[5]赵金洲.我国高含H2S/CO2气藏安全高效钻采的关键问题[J].天然气工业,2007,27(2):141–144.Zhao Jinzhou.Key pointsondrilling and productionsafel with high efficiency in high H2Sand CO2gasreservoirsi China[J].Natural Gas Industry,2007,27(2):141–144.

[6]车争安,张智,施太和,等.高温高压高含硫气井环空流体热膨胀带压机理[J].天然气工业,2010,30(2)88–90.Che Zheng’an,Zhang Zhi,Shi Taihe,et al.Mechanism of annular fluid thermal expansion pressurein HTHPsou gas wells[J].Natural Gas Industry,2010,30(2):88–90

[7]张智,李炎军,张超,等.高温含CO2气井的井筒完整性设计[J].天然气工业,2013,33(9):79–86.Zhang Zhi,Li Yanjun,Zhao Chao,etal.Wellboreintegri ty designof hightemperaturegaswellscontaining CO2[J]Natural Gas Industry,2013,33(9):79–86.

[8]赵志正.决定橡胶密封能力的几个因素[J].世界橡胶工业,2001,28(5):31–37.

[9]侯学勤,范金娟.橡胶密封件的失效分析与橡胶断口形态[J].世界橡胶工业,2010,37(12):33–37.Hou Xueqin,Fan Jinjuan.Failure analysis of rubber seal ing elements and rubber fracture morphology[J].Worl Rubber Industry,2010,37(12):33–37.

[10]Moore NB,Hellums JB,Chang RTS.O-ring seal failur mechanisms[C].Offshore Technology Conference,1989

[11]张录平,付建农,庞明磊,等.热氧老化对特种氟橡胶交联结构及力学性能的影响[J].弹性体,2010,20(4)25–30.Zhang Luping,Fu Jiannong,Pang Minglei,et al.The in fluence of thermal-oxidative aging on crosslink structur and mechanical properties of special fluoroelastomer[J]China Elastomerics,2010,20(4):25–30.

[12]Yamabe J,Nishimura S.Failurebehavior of rubber O-rin under cyclic exposure to high-pressure hydrogen gas[J]Engineering Failure Analysis,2013,35:193–205.

[13]Young D G,Danik JA.Effectsof temperatureon fatigu and fracture[J].Rubber Chemistry and Technology,1994 67(1):137–147.

[14]董庆军,朱军.井下工具用O形密封圈密封参数选配[J].石油矿场机械,2004,33(3):80–82.Dong Qingjun,Zhu Jun.To select and calculate the pa rameter of o-rings[J].Oil Field Equipment,2004,33(3)80–82.

[15] 陈庆,陈利强,康博.往复运动橡胶O形密封圈密封机制及其特性的研究[J].润滑与密封,2011,36(6):76–78.Chen Qing,Chen Liqiang,Kang Bo.Study of seal mechanism&characteristic for rubber O-ring in reciprocating motion[J].Lubrication Engineering,2011,36(6):76–78.

[16]刘广绪,孙秀娟,张军,等.橡胶O型圈的力学性能的检测[J].橡塑资源利用,2008,42(5):18–20.

[17]杨晓露,曾德智,曹大勇,等.橡胶O型圈的抗酸性介质腐蚀性能[J].合成橡胶工业,2012,35(6):420–424.Yang Xiaolu,Zeng Dezhi,Cao Dayong,et al.Corrosion resistanceto acid medium of rubber O-ring[J].China Synthetic Rubber Industry,2012,35(6):420–424.

[18]Koga A,Uchida K,Yamabe J,et al.Evaluation on highpressurehydrogendecompressionfailureof rubber O-ring using design of experiments[J].International Journal of Automotive Engineering,2011,2(4):123–129.

[19]张喜军,张虹.弹性体气体渗透性测定方法[J].世界橡胶工业,2012,39(5):38–43.

[20]NACETM 0187—2003.Evaluatingelastomeric materials in sour gasenvironments[S].Houston:NACEInternational,2003.