機器人產業 覺醒與隱憂

2014-11-03程安逸

程安逸

2011年,雷柏科技從國際四大機器人生產商之一ABB購買了75台「IRB120」工業機器人,開始了重構生產線的旅途。

這是近乎冒險的嘗試,雷柏科技包括購買ABB機器人在內的自動化改造花費超過3000萬元(人民幣,下同),此前大陸的滑鼠、鍵盤等無線外設產品行業尚無使用機器人的成功經驗。但如今雷柏科技在這條路上已初步成功,並被業界當作羽量級機器人運用的典範。

用工業機器人替換人工,這已是大陸製造業的大勢所趨。但據介紹,在成本收益的仔細考量下,大多數企業在「上不上機器人」臨界點的糾結仍未突破;3C、工程機械、物流等細分行業的臨界點已逐漸臨近,有望在未來數年內率先實現需求端的爆發性增長。

人工替代的成本臨界點

雷柏科技主要生產滑鼠、鍵盤等無線外設產品,在大陸無線鍵鼠行業市場占有率排名第一。在組裝鍵盤的車間裏,雷柏科技高級經理孫青根指著正靈活操作的機器人說,這個車間原本需要105個工人,但如今,用七個小型機器人構建的升級版生產線只需3~4個工人即可。

「我們2011年的時候有3200個工人,目前大約1000人。」雷柏科技副總經理鄧邱偉說,正是預計到用工成本的上升,公司才下定決心使用機器人。而3年內工廠已經4次漲薪,每次幅度都超過10%,目前平均為一個工人付出的成本已經要五六千元,從公司投資收益的角度而言改造是值得的。

鄧邱偉透露,機器人只是基礎,更重要的是基於機器人重構生產線,所以公司才能省去這麼多的人工。就雷柏科技而言,只要能在5年內回收成本的生產線,公司都認為有替換價值,目前這樣的替換已經完成了70%,還有30%的空間可以慢慢做。

「我就告訴你一個數字的變化,在(營業收入)做到800多億時,我們是9萬6千人,現在我們做到1200億,但只有8萬人。」格力電器董事長兼總裁董明珠稱。選擇改變的還有茂碩電源,這家同樣位於深圳的LED驅動電源行業龍頭企業,目前正在進行規劃新的生產線。

該公司募投專案為惠州茂碩電源驅動生產廠,分管新工廠智能生產線規劃、建設的總裁辦副主任指出,前期試驗性的兩條生產線目前已設計好,在委託廠家生產,每條線是6台機器人,共12台機器人。原本一條生產線需要約60名工人,現在只要三分之一的人。

「電源行業還沒有公司做過這樣的嘗試。」這位副主任表示,公司對此很謹慎,前期進行了諸多調研、規劃工作,經過計算,升級的生產線能減少三分之二的人工,由此減少的人工成本支出,在兩年內即可覆蓋為升級而支出的費用,等於是兩年內回收成本。

由此可見,考量機器人應用生產線的直接因素就是人工成本。「2015年我們的工人工資(準備)要提高15%到20%。」美的集團董事長兼總裁方洪波說。

格力電器的機器人供應商的一位負責人稱,格力電器從原本9萬6千人到現在8萬人,未來的目標還要減少到6萬人以內。與此相反,工業機器人的使用成本則在逐步下滑。原國家863計畫智能機器人主題專家組副組長、北京航空航天大學教授宗光華則表示,目前機器人的成本平均每年以大約4%的比例下降。

這兩條成本曲線的逐漸接近是一個溫水煮青蛙式的過程,而在某些工種或者細分行業,這兩條線已然相交。

細分行業突破口

一般而言,合適用工業機器人替換人工的領域包括:人力成本很高、對精確度要求很高的領域,人去不了或者由人工完成有損健康的工作。

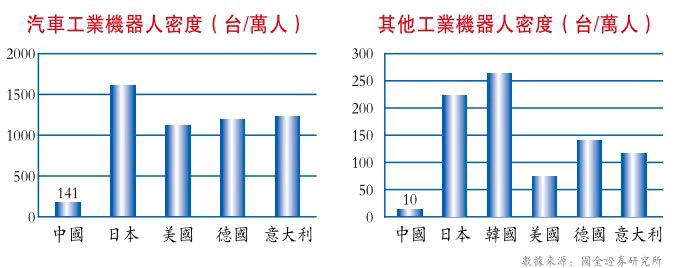

最顯著的行業是汽車,這是一個成熟使用機器人進行生產製造的行業。一位熟悉機器人產業鏈的券商分析師認為,3C行業(電腦、通訊和消費性電子)是接下來用工作機器人替換人工空間大的行業。

大陸集中了全球70%的3C產品產能,3C產業目前自動化程度仍較低,構成了一塊大陸特殊的、其他國家無法借鑒的機器人市場,目前已實現機器人自動化生產的環節主要為外殼、玻璃、蓋板以及最後組裝階段等。

2011年,郭台銘在富士康員工頻繁出現跳樓事件後曾表示,2012年富士康將以日產千台的速度製造30萬台機器人,用於單調、危險性強的工作,提高公司的自動化水準和生產效率,到2014年裝配100萬台機械臂。2014年4月份,郭台銘聲稱,「我們許多工廠已經實現了關燈生產,不需要人員,完全靠機械人和機械手。」家電企業亦是替換大軍之一。

據美的集團相關負責人介紹,從2010年開始,美的家用空調事業部已經在各個車間廣泛應用各類三軸、四軸機器人。

目前,在生產線機器人應用方面,美的家用空調注塑生產線共計投入近200台、總裝成品下線100餘台。其他電子、部裝裝配機器人近200台。經公司測算,2013年因自動化提升,美的空調直接人工成本降低了800餘萬。

國產化之痛

統計數據顯示,目前國外機器人製造企業占據大陸約90%的市場份額,發那科、安川、庫卡、ABB四家公司合計占據約65%的市場份額。大陸機器人企業則處於發展的起步階段。其中,瀋陽新松機器人、安徽埃夫特、廣州數控是大陸機器人生產企業的第一梯隊。

作為一家本土機器人廠商,深圳市福士工業科技有限公司行銷負責人稱,國產機器人目前面臨的最大問題還是核心部件無法自產。「我們現在採購國外的減速器、伺服電機等零部件,相比外企自產自用的成本要高三五倍以上。」

減速器約占一台機器人成本的35%。鄧邱偉表示,由於大陸廠商這一核心零部件的成本明顯高於日本企業,所以在整體機器人的成本上很難競爭。

高工產業研究院機器人高級分析師陳超鵬指出,目前大陸本土機器人大多為非標機器人,即按照下游中小企業的特定需求做定制化的生產;而國外幾大企業更多是批量化生產的標準機器人。非標機器人能夠適應國內中小企業複雜多變的環境需求,但由於難以批量化生產,這種模式很難誕生出業內的巨頭企業。

在約10%的市場縫隙中,大陸數百家機器人企業激烈爭搶。一個有趣的現象是,大陸諸多機器人買方正逐步自己製造機器人,甚至成為新的賣方。「相比於其他行業,家電行業屬於又不願意出錢又拽的,一個機器人應用招標,能讓十幾家機器人企業去報價和報方案,摸底之後一般選擇最便宜的,經過小批量採購後,自己學會了就自己生產機器人。」上述行業人士稱,「家電廠商最後估計是自己做機器人,譬如格力、美的。」

鄧邱偉說,公司已成立了雷柏機器人的部門,現在有50多個人的團隊,就是為了把公司在機器人應用上的經驗形成另外的商業模式,包括做顧問,或者銷售機器人。

「進展比預期的快。」 鄧邱偉表示,但自己做機器人其實也很苦惱,因為這塊掙不了快錢,每一個專案(一條生產線上的一個環節)都不同,很不容易,需要很深入思考,一個專案就需要花費五六個月。「工業機器人行業是國家鼓勵發展的行業,現在大家一擁而上,很怕結果會變成像光伏一樣產生諸多問題。」前述機器人行業人士不無擔憂地表示。