轻石脑油分离装置中热耦合的应用

2014-10-31杨兆银唐绮颖

杨兆银 唐绮颖

(中石化上海工程有限公司,上海 200120)

轻石脑油由C4~C6等多种烃类的混合物组成,含有大量的异构C5、C6组分,直接用作乙烯裂解料,乙烯收率会受到影响;另一方面,轻石脑油自身辛烷值较低,无法大量调入汽油。为了有效利用轻石脑油资源,可将轻石脑油中正、异构烷烃分离,富含正构烷烃油作为乙烯裂解料,异构烷烃油进一步分离可生产高纯度异戊烷产品以及高辛烷值清洁汽油的优质调和料(富含异构 C6)。

轻石脑油分离工艺可以实现以上所述的分离要求,整个工艺主要包括吸附单元和精馏单元两部分。吸附单元以分子筛为吸附剂,气相轻石脑油通过吸附塔时,正构烷烃被分子筛吸附,将异构烷烃分离出来。异构烷烃在精馏单元经过脱重、脱轻,分离出高纯度异戊烷产品。轻石脑油分离流程工艺简单,分离效率高,但是精馏操作的能耗相对比较高。以200 kt/a轻石脑油分离装置为例,吸附单元和精馏单元的公用工程能耗见表1。从表1中可以看出,装置大部分能耗集中在精馏单元,换句话说降低精馏单元的能耗是最有效的节能途径。

表1 轻石脑油分离装置公用工程能耗表

文中提出以一种热耦合的方法优化精馏单元流程,将进入脱重塔进料冷凝器的物流作为脱重塔塔底再沸器的热源,与脱重塔塔釜物料进行换热,减少了蒸汽和循环冷却水的消耗,达到节能的目的。

1 工艺流程简介

1.1 常规轻石脑油分离工艺

常规轻石脑油分离装置(不考虑热耦合)的工艺流程见图1。液相轻石脑油加热气化后进入吸附塔,正构烷烃被分子筛吸附剂吸附,其余异构烷烃从塔顶流出。气相异构烷烃在进料冷凝器中冷却后进入脱重塔中部,脱除C6等异构烷烃重组分。然后继续进入脱轻塔中部,脱除C4等异构烷烃轻组分,异戊烷产品从脱轻塔塔顶馏出。

1.2 优化的轻石脑油分离工艺

优化后的轻石脑油分离装置(利用热耦合)的工艺流程见图2。

优化后的轻石脑油分离工艺与常规工艺流程相比,增加了一台脱重塔再沸器(脱重塔蒸汽再沸器仅开车时使用)。吸附塔塔顶得到的气相异构烷烃大部分进入脱重塔再沸器,代替蒸汽加热塔釜物料,冷凝后与小部分在进料冷凝器中冷凝的异构烷烃混合,作为脱重塔的进料送入脱重塔中部。异构烷烃进入脱重塔再沸器的流量由脱重塔灵敏板上测得的温度来控制。其它流程不变。

2 热耦合操作条件的确定

图1 轻石脑油分离工艺流程(不考虑热耦合)

图2 轻石脑油分离工艺流程(利用热耦合)

热耦合过程最关键的操作条件是脱重塔的塔顶压力。塔顶压力与脱重塔再沸器、脱重塔塔顶冷凝器以及脱重塔的工作情况都密切相关,在很大程度上影响了这些设备尺寸的计算。下面以200 kt/a轻石脑油分离装置数据为例,通过分析不同塔顶压力对这些设备尺寸的影响,来确定合适的热耦合操作条件。

2.1 塔顶压力对再沸器尺寸的影响

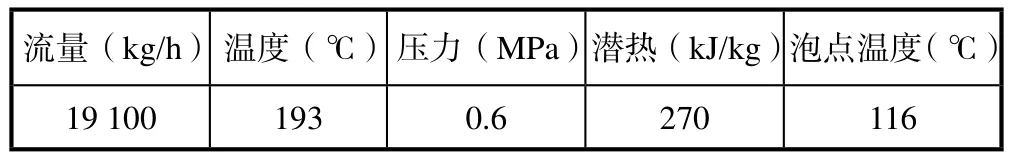

来自吸附塔塔顶异构烷烃和脱重塔塔釜物料在脱重塔再沸器中进行热耦合。异构烷烃的介质状态是过热气相,流量及性质见表2。从表2中可以看出,异构烷烃在再沸器中从193 ℃冷却至116 ℃。从图3上看到不同塔顶压力下的塔釜温度以及异构烷烃与塔釜物料的传热温差。随着脱重塔塔顶压力的不断增加,对应的塔釜温度也随之提高,而异构烷烃与塔釜物料的对数平均温差随之减小。塔顶压力为350 kPa(本文所标示的压力均为表压)时,脱重塔塔釜温度达到117 ℃,比异构烷烃冷凝温度高,热耦合无法实现。因此,脱重塔塔顶压力必须小于350 kPa。

表2 异构烷烃流量及性质

图3 塔顶压力对塔釜温度、对数平均温差的影响

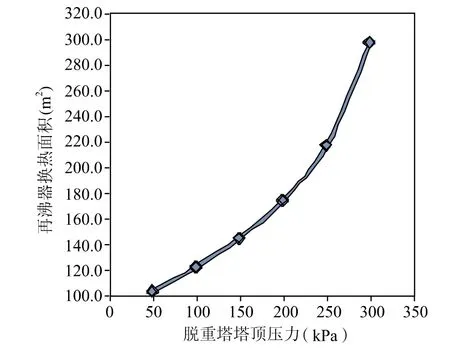

脱重塔再沸器的热负荷基本不变,当异构烷烃与塔釜物料之间的换热温差随着脱重塔塔顶压力的改变而变化时,脱重塔再沸器所需的换热面积也随之变化。换热器总传热系数估计为221~430 W/(m2•K)[1],这里选取300 W/(m2•K)作为总传热系数进行换热面积的估算。图4为不同塔顶压力下再沸器换热面积估算值,可以看出随着塔顶压力的增大,所需的再沸器换热面积也随之增加。

利用软件HTRI6.0对再沸器进行设计,初步计算得到再沸器的净重,结果见图5。从图5可以看出脱重塔塔顶压力越高,再沸器净重越大,说明设备费用越高。

图4 不同塔顶压力下的再沸器换热面积

图5 不同塔顶压力下的再沸器净重

图6 塔顶压力对塔顶冷凝温度、对数平均温差的影响

塔顶冷凝器的热负荷基本不变,当塔顶馏出物料与冷却剂之间的换热温差随着脱重塔塔顶压力的改变而变化时,塔顶冷凝器所需的换热面积也随之变化。换热器总传热系数估计为430 ~ 848 W/(m2•K)[1],这里选取800 W/(m2•K)作为总传热系数进行换热面积的估算。图7为不同塔顶压力下冷凝器换热面积估算值,随着塔顶压力的增大,所需的冷凝器换热面积也随之减小。塔顶压力从100 kPa增加到150 kPa过程中,换热面积的减小趋势最大,塔顶压力从150 kPa增加到300 kPa过程中,换热面积继续减小,但减小趋势明显平缓。

利用软件HTRI6.0对冷凝器进行设计,初步计算得到冷凝器的净重,结果见图8。从图8可以看出冷凝器换热面积变化趋势与图7基本相同,脱重塔塔顶压力越高,冷凝器净重越小,说明设备费用越低。

图7 不同塔顶压力下的冷凝器换热面积

2.2 塔顶压力对塔顶冷凝器尺寸的影响

脱重塔塔顶馏出气相在脱重塔塔顶冷凝器中全部冷凝为液相,常用冷却剂为循环冷却水,进口温度33℃。图6为不同塔顶压力下,塔顶馏出物料的冷凝温度和以及塔顶物料与循环冷却水之间的传热温差。当塔顶压力为50 kPa时,塔顶的冷凝温度只有27℃,循环冷却水无法将之冷凝,必须改用其它冷却剂。这样可能造成冷却剂的费用增加,因此,这里的塔顶压力应该高于50 kPa。

2.3 塔顶压力对脱重塔尺寸的影响

脱重塔内精馏过程受到塔的操作压力的影响,一旦改变塔的操作压力,将使每块塔板上的气液相平衡的组成发生改变。压力升高,则气相中的重组分减少,相应的提高了气相中的轻组分的浓度;液相中的轻组分含量增加,同时也改变了气液相的重量比,使液相量增加,气相量减少。因此,脱重塔内气相的体积流量随着塔顶压力的提高而减小,如图9所示。在一定的空塔速度下,塔内的气相体积负荷变小,由气相负荷决定的塔径就越小。对塔设备的净重(包括:塔体、塔内件以及平台)进行估算,当塔径缩小时,塔内件和平台的重量随之减少,但是塔体壁厚增加引起塔体重量增加。从图10可以看出塔设备的总净重随着塔顶压力的提高呈先减少后增加的趋势,当塔顶压力是250 kPa时,塔设备的总净重最小。

图8 不同塔顶压力下的冷凝器净重

2.4 塔顶压力的确定

以上是脱重塔精馏系统主要设备(脱重塔再沸器、脱重塔塔顶冷凝器、脱重塔)的重量受到塔顶压力变化影响的结果。经计算,塔顶压力为250 kPa时,三者的重量之和最小,此时设备的投资费用最省。即塔顶压力控制在250 kPa是最优的热耦合操作条件。

3 节能效果

图9 不同塔顶压力下的塔内气相体积流量

图10 不同塔顶压力下的塔设备净重量

优化后的进料冷凝器热负荷从2.5 MW减少到0.2 MW,脱重塔塔釜蒸汽再沸器热负荷从2.3 MW减少到0 MW。精馏单元的公用工程能耗从8.38 MW减少到3.78 MW,较原精馏单元降低了约54.9%的能耗,节能效果显著。表3为优化后200 kt/a轻石脑油分离装置的节省能耗表。从表3可看出每年可节省费用600多万元,经济效益非常可观。

表3 节省能耗计算表

4 结论

本文提出一种在轻石脑油分离装置中利用热耦合方法优化精馏单元的新工艺流程。优化后的工艺流程,可以降低精馏单元约54.9%的能耗,节能效果显著,使轻石脑油分离技术在经济上更有竞争力。

热耦合等优化工艺流程的方法对降低石油化工过程的能耗起非常重要的作用,化工精馏过程的优化节能技术开发将越来越受到重视[2]。

[1] 中石化上海工程有限公司.化工工艺设计手册4版[M].北京:化学工业出版社,2009:656.

[2] 高维平,杨莹,张吉波.化工精馏高效节能技术开发及应用[J].吉林化工学院学报,2008,25(3):1-5.