油溶性有机醇胺脱硫剂研制与现场实验

2014-10-31吕柏霖王中海

李 岩 吕柏霖 王中海

(1.中国石油长庆油田油气工艺研究院;2.低渗透油气田勘探开发工程实验室;3.西安市环境监测站;4.中国石油长庆油田公司安全环保处)

0 引 言

硫化氢是一种油田常见的有毒有害气体,危害形式主要是随原油进入地面集输系统,对人员和地面设备造成潜在危害[1-2]。目前长庆已开展油田地面原油脱硫工艺研究,主要是井口加注有机胺类脱硫剂,而该类脱硫剂分子为极性分子,溶于水而不溶于油,造成脱硫剂与原油接触反应是油-水两相反应,大量药剂没达到脱硫效果而随原油流失,脱硫效率低[3-5]。基于此,在实验室内开展油溶性脱硫剂研究,使原油与脱硫剂能充分接触反应,提高脱硫效率,同时针对井口地面集输系统研究了管道混合器脱硫剂加注工艺。

1 实验装置与方法

1.1 装 置

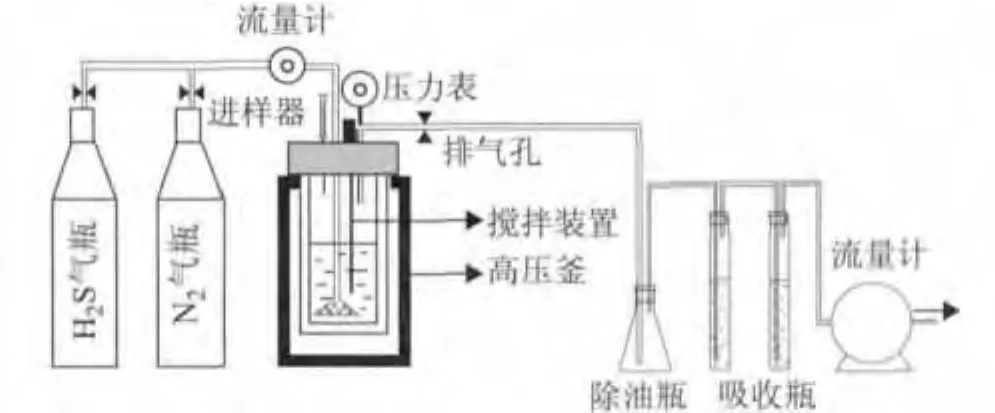

实验装置主要包括原料气配置系统,设备有硫化氢标气瓶与氮气标气瓶;脱硫剂反应釜系统,设备有脱硫反应釜本体以及本体附属的压力表、原油加注装置和搅拌装置;硫化氢尾气测试系统,该部分包含测试吸收瓶和尾气处理装置。

1.2 实验流程

脱硫剂评价系统原理是在反应釜中加入原油,然后通入浓度为1000mg/m3的气体,搅拌20min后由进样器加入一定量脱硫剂。搅拌20min后将吸收液倒入硫化氢吸收瓶,用氮气吹扫20min,碘量法测定吸收液中硫化物成分。尾气通过管路被引入尾气处理装置去除气体中未被吸附的硫化氢气体。脱硫剂评价实验装置如图1所示。

图1 脱硫剂评价实验装置

2 油溶性脱硫剂研发

2.1 有机醇胺脱硫主剂优选

常见的有机醇胺脱硫剂主要有S1,S2,S3三种,以S1,S2,S3脱硫剂加量为2500mg/L,利用脱硫剂评价系统考察了各脱硫剂在实验装置内反应30min后的脱硫效果。不同有机醇胺类脱硫剂脱硫效率实验结果见表1。由表1可知,反应30min后,只有脱硫剂S1的硫化氢浓度降至0,因此最终的有机胺脱硫剂优选为S1。

进一步对S1脱硫剂在原油中的加量进行研究,模拟原油加入量为100L,模拟装置中选择硫化氢气体浓度为1500,1000,800,600,400,200mg/m3共计6个浓度梯度进行实验。不同脱硫剂加药量下硫化氢脱除效果见图2。当硫化氢脱硫剂物质的量之比为1∶1.2时能使处理后硫化氢浓度降至为0,因此最佳脱硫浓度为1∶1.2。

表1 不同有机醇胺类脱硫剂脱硫效率实验 mg/m3

图2 不同脱硫剂加药量下硫化氢脱除效果

2.2 互溶剂优选

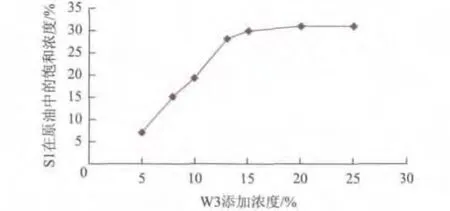

脱硫剂S1为极性物质,而原油是非极性物质,为了实现两种物质互溶,实现均相脱硫,室内筛选了三种互溶剂乙醇(W1)、异丙醇(W2)、二苯二醇二甲醚(W3),研究了三种互溶剂脱硫剂在原油中的饱和溶解性。不同互溶剂下脱硫剂原油溶解度见表2。由表2可看出,在相同条件下 W3相对溶解度提升较差,但是 W3相对于其它两类互溶剂无毒,不易燃。因此,选择W3,并进一步对其添加浓度进行研究,实验结果见图3。当W3质量百分比加量在13%~15%S1时,脱硫剂S1即可达到饱和浓度。

表2 不同互溶剂下脱硫剂原油溶解度

2.3 表面活性剂优选

表面活性剂能够降低界面张力,提高互溶剂W3在原油中的渗透性能,进一步提高脱硫剂S1在原油中的饱和溶解度[6]。室内筛选了非离子型表面活性剂Q1,Q2,Q3,Q4,并对其加入后的油溶效果进行研究。不同表面活性剂原油溶解度见表3。由表3可知,Q2,Q4能够显著提高脱硫剂在原油中的饱和溶解度,但由于Q4比Q2价格昂贵,因此选择最终的表面活性剂为Q2。

图3 不同浓度W3下脱硫剂原油溶解度

表3 不同表面活性剂原油溶解度 %

表面活性剂Q2脱硫剂加入后原油溶解度见图4,由图4可知,当Q2质量百分比加量为0.4%~0.6%S1时能将脱硫剂饱和溶解率提高到40%以上。

图4 表面活性剂Q2脱硫剂加入后原油溶解度

综上,油溶性脱硫剂的配方为:脱硫剂S1加量为1.2倍硫化氢物质的量浓度,互溶剂W3加量为13%~15%S1,表面活性剂Q2加量为0.4%~0.6%S1。

3 油溶性脱硫剂脱硫效果影响因素研究

3.1 反应速率对脱硫效果的影响

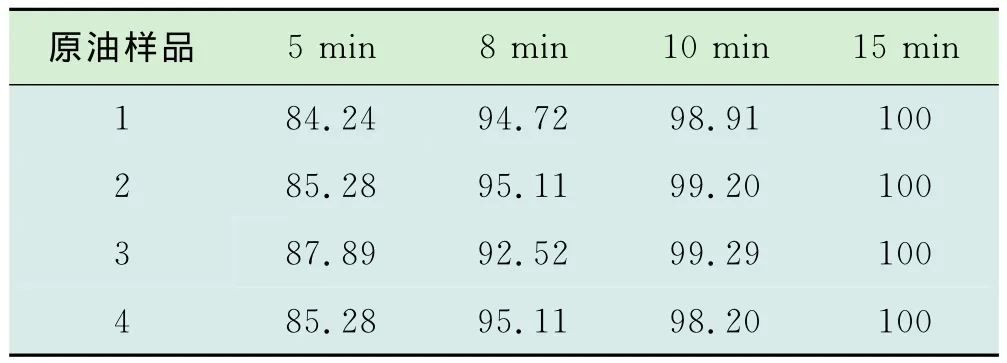

反应速率是脱硫效果的重要影响因素,通过测定脱硫剂与含硫原油不同反应时间后的脱硫效率,确定脱硫剂的最佳反应时间,反应时间对油样脱硫效率的影响见表4。由表4可看出,S1随着反应时间的增加脱硫效率逐渐增加,但增加的速度根据脱硫剂的化学性质不同而不同。在反应15min时脱硫效率为100%,因此原油脱硫过程的反应时间至少为15min。

表4 反应时间对油样脱硫效率的影响 %

3.2 反应温度对脱硫效果的影响

温度同样是影响脱硫效果的重要因素,考虑到原油脱硫过程大都是在常温下进行,因此研究了10~50℃下硫化氢脱除率,实验结果见表5,30℃下脱硫效率最高,两个样品中脱硫效率达到100%。

表5 S1脱硫剂脱硫效率随温度变化规律 %

4 应用效果

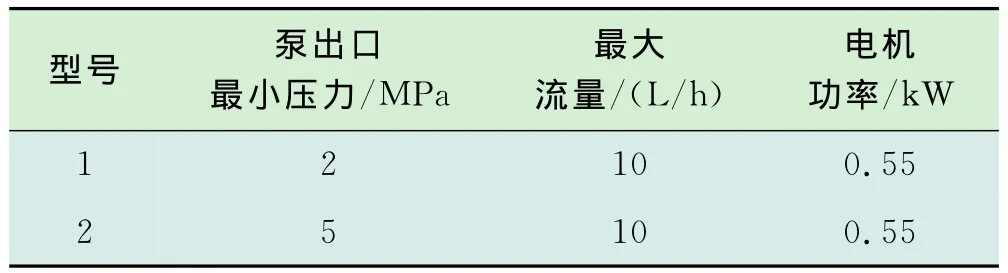

脱硫剂加注工艺是在含硫化氢油井井口外输管线处安装管道混合器。脱硫剂与原油在管道混合器内混合,随后脱硫剂与原油中硫化氢在管线内发生化学反应实现脱硫。该工艺包含3个设备:注剂泵、管道混合器和脱硫剂储罐。旋流式硫化氢反应器选型参数见表6,注剂泵根据井口泵出口最小压力选择2MPa和5MPa两种类型,注剂泵设计参数见表7。

表6 旋流式硫化氢反应器选型参数

表7 注剂泵设计参数

在长庆油田8口油井开展了原油脱硫现场实验,加药方式采取井口管道混合器连续加注,监测实验周期内管道混合器出口硫化氢变化见表8。由表8可看出治理前各井口硫化氢浓度均不同程度超标,治理后硫化氢浓度均为0。

表8 原油脱硫治理效果

5 结 论

◆针对油井原油脱硫研究了油溶性脱硫剂,配方为:脱硫剂S1加量为1.2倍硫化氢物质的量浓度,互溶剂W3加量为13%~15%S1,表面活性剂Q2加量为0.4%~0.6%S1。

◆通过对油溶性脱硫剂的研制,有效的提高了脱硫剂在原油中的溶解能力,使得脱硫剂饱和溶解度从不溶上升至40%以上,脱硫反应可在15min内实现100%脱硫。

◆长庆油田脱硫剂加注工艺是在油井外输管线处安装管道混合器,脱硫剂与原油在管道混合器,随后脱硫剂与原油中硫化氢在管线内发生化学反应实现脱硫,该工艺包含三个主要设备:注剂泵、管道混合器和脱硫剂储罐。

◆通过长庆油田8口油井开展了原油脱硫现场实验,实验井硫化氢浓度降至0,达到GBZ 2.1—2007《工作场所有害因素职业接触限值 化学有害因素》要求。

[1]孙少光.油田企业生产过程硫化氢危害及预防[J].安全.健康和环境,2005(6):37-39.

[2]国家环境保护局有毒化学品管理办公室,化工部北京化工研究院环境保护研究所.化学品毒性、法规、环境数据手册[M].北京:中国环境科学出版社,1992.

[3]刘峰,李曙华,赵玉君.MDEA、DEA混合溶液在长庆油田的使用评估[J].石油仪器,2006,20(3):81-82.

[4]张建华.甲基二乙醇胺—环丁砜水溶液脱硫工业试验[J].天然气工业,1992,12(5):77-82.

[5]师彦俊.低浓度酸性气回收处理控制难点与对策[J].石油与天然气化工,2008,37(6):483-486.

[6]刘程.表面活性剂应用大全[M].北京:北京工业大学出版社,1992.