深孔强夯地基处理论述

2014-10-26阎小茹

阎小茹

(咸阳市水利水电规划勘测设计研究院 陕西 咸阳 712000)

随着工业、民用建筑事业的发展,实际工程中不可避免遭遇深层湿陷性黄土和自然深层淤泥地基,深孔强夯,又称D.D.C人工地基处理,就是针对软弱地基加强处理的需要而产生的一种新型工艺。该技术在1990年由北京瑞力通地基公司提出并申请专利,其原理借助近年来国内外长螺杆钻机造孔,在孔内填料,再用重锤夯实,使填料在锤击下,不但向下而且向孔周壁挤压,成为以填料向孔内周壁挤压扩大夯实体,由孔深到地基面,提高承载力2倍~3倍。该工艺简便、可靠、造价低廉,因此,自上世纪90年代起就在北京、上海、广东、天津、河南、陕西、甘肃等省地多处使用,特别是在大型工业、民用建筑中应用广泛。

1 深孔强夯地基处理工艺

1.1 成孔

用长杆螺旋钻机,孔径一般40cm~60cm,孔深以湿陷性和液化软土层厚度而定,一般20 m~28 m。孔的垂直度控制在孔深的0.1%,孔径误差控制在2cm以内,并用验孔器进行验收。

1.2 填料

一般以工程地质和水文地质条件选用。水上多用3∶7或2∶8灰土、素土、砂、砾、砖砾、工业废渣、粉煤渣等;水下除了素土和灰土不能使用外,其他材料均可使用。

1.3 强力夯实

分层填料,分层夯实。一般常用的锤重为1.8 t~2 t,每层填料约0.1m3~0.15m3。每次提锤高度以设计强夯能量选定,普通起夯提锤高度为10 m,连续强夯5次,随着填料升高提锤高度减少,夯实次数增加。当孔内填料升高无法提高重锤落距时,增加强夯次数以达到夯击能量。

2 深孔强夯处理地基的理论效应

深孔强夯处理地基一般成桩直径大,且基土自然密度越低,成桩直径越大。其特点:夯锤重、落距大、夯击力大;圆锥体锤尖成40°~60°夹角,把夯击力以锥面法线方向向孔壁传递挤压,迫使桩间土和填料向外挤压。每夯一锤,向外挤压移动一次;连续数次夯击,挤压数次,夯击力远在100m外可感到较强振动。其横向剖桩截面成树木年轮状,夯实效果较强。

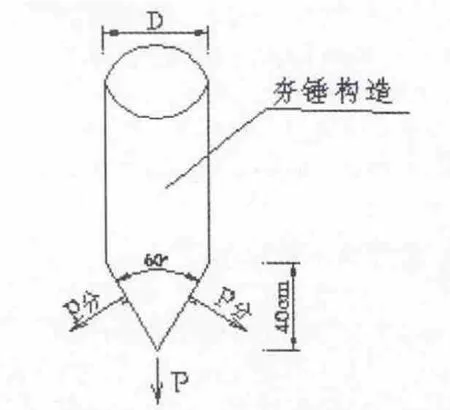

2.1 夯锤构造

深孔强夯除夯锤重量大外,更重要的是锤尖成60°夹角,夯击中除向下方击实外,在锤尖法线方向产生向外下方强大的压实力P分(夯锤构造如图1)。

图1 夯锤构造

图2 深孔强夯桩体及侧向压实体

2.2 深孔强夯作用效果

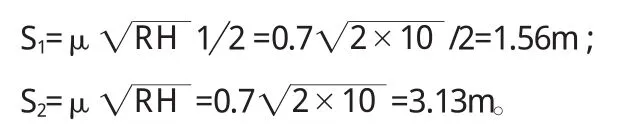

强夯时锤击能量沿孔壁周自下而上分布:

其中:S1为深孔强夯侧向影响线;S2表示竖向影响线;R为锤重,取2t;H为落距,取10 m;μ1为机具摩擦系数,取值0.7。

夯击中沿孔壁自下而上,桩径D+2 S1(D为桩径)和桩深H+S2的土柱体全部被强夯击实并向外挤压,所以深孔强夯的作用效果比一般地面强夯大,深孔强夯桩体及侧向压实体如图2。

另外,由于夯锤产生强大的侧向挤压应力,可使比锤体直径大8倍~10倍的坑洞在不移动夯锤位置下得到充分的夯实。

2.3 深孔强夯和一般灰土挤密桩比较

灰土挤密桩一般采用柴油打桩机将设计同直径的钢管桩打入土中,拔管成孔后回填2∶8或3∶7灰土加以夯实而成。桩身直径300mm~450mm,深度4 m~10 m,夯锤重1 kg,夯锤直径38cm,夯锤落距1 m~2 m,锤底平或略凸。用灰土夯填只有填料夯实,几乎无侧向挤压力,其造孔挤压力为成孔体积(以每米计):πR2=π0.22=0.126m3,即每米挤入土内0.126m3夯实体。

深孔强夯夯锤重2 T,锤尖成60°角的圆锥体,成桩长度可达30 m,是灰土挤密桩的近3倍。施工中填料前对孔内原土空夯3次~5次,实际成桩还要加深4 m左右,夯实后成桩直径一般60cm~100cm。桩间土和填料中的80%~90%以上空隙水分和空气被夯击力排出,土的结构框架在强力挤压下重新组合,密实度增加,透水性和空隙度减小,承载力增大,全部改变了基土的结构力学性能。

夯击能量:Q=1/2 m v2μ=275kN·m(m=2 kg,v=,h=20 m,μ 为机具和孔壁的磨擦系数0.7)。

若平均以成桩直径80cm计,则夯实体体积为(以每米计):π0.42=0.502m3,即深孔强夯较灰土挤密桩每米桩长多挤出0.376m3土体,比灰土挤密桩提高了3倍。

即由于强夯锤在和填料击实接触时在孔壁产生了强大的侧向挤压的能量,迫使桩径扩大,压实侧向土层,这是深孔强夯具有的功能。

3 深孔强夯处理地基效果检测实例

笔者曾参与宝鸡第二发电厂冷却塔地基处理,方案比选时检测单位用多种方法对深孔强夯处理的地基进行了检测,结果均满足设计要求,以下结合该实例详细介绍。

宝鸡第二发电厂选址在宝鸡凤翔县石头坡村,地基为二类30 m深湿陷性黄土,容重为1.54 g/m3。原西北电力设计院设计地基承载力250kN/m2,3∶7灰土填料D.D.C方法施工,桩距1.5 m,桩深25 m,设计成孔直径400mm。

深孔强夯地基处理后检测结果为:

(1)用轻便触探检查,桩顶击数达300次/m~350次/m,而且探杆无法拔出,后桩项免于检验。桩间土用轻便触探,击数40击/m~50击/m,推算承载量35 t/m2左右。

(2)中型触探:65 kg锤重,桩间20击/m~28击/m,推算承载量32 t/m2~35 t/m2。

(3)静压荷载测验:35 t/m2~40 t/m2,沉降量为0.01 m~0.015 m。极限破损测验:50 t/m2,仍未破损,沉降量为0.02 m。

(4)湿陷性检验:系数为0.018<0.02,基本上消除湿陷。

(5)自地面到桩底解剖试验,即挖去桩间土,验桩体形状。由于基底土层软硬不均,弱层桩径达100cm,硬层65cm~70cm,桩体成大小不同的葫芦形,填料和基土紧密压成一体。

(6)在剖面内基层桩间取原状土测密实度、压缩量等全在95%以上,较原压缩量减少了三倍,抗剪力提高了2.5倍。

(7)切桩测验:由于多次重锤强夯,用具切平后,光滑面成树木年轮状,刀取一块很困难。

多项检测结果业主和专家都很满意,桩及桩间土复合地基承载力达到320kN,比原基土承载力提高了近3倍,湿陷性完全消除,同样深度下比挤密桩夯入灰土量多2.52倍以上。

4 深孔强夯施工技术的发展

深孔强夯地基处理技术使用近二十年有余,从理论上还需充分论证,施工规范仍参照挤密桩规范,机械设备、检测方法等也还有待进一步提高、完善。

(1)机械设备还需进一步提高。现有的长杆钻机施工中螺杆磨损快也易于扭断。夯机原用苏武乌卡斯改装,放锤时反转速大,机件容易损坏,后改为卷扬式夯机,操作简便了,反转时机械仍易损坏。

(2)吊锤距离计算时工人以卷扬机圈数计夯锤落距,不精确;击实次数也由机手自数,易出差错,此两项有待更换为电子计数。

(3)夯机操作时工人尘土污染严重,工作条件很恶劣,亟待改进。

(4)由于吊锤和落锤都由机械操作,不但机械易损落锤,机械还降低了夯实效果,35%~40%夯击力损失。

(5)原深孔强夯施工工艺要求锤体和孔壁间周侧空隙为1cm,实际上此要求可放宽5cm~10cm,这样可减少落锤时锤身和孔壁间产生的摩擦力,提高锤下降速度和提高夯实效果等。

图3 水库坝体加固平面示意图

5 深孔强夯施工工艺在水利工程中的运用

由于深孔强夯锤尖有60°夹角,击实中产生强大的侧向压应力,它在软弱地基中使基土强化,因此推而广之,在水利工程、公路工程中一些软弱土层,需要清除换填的,可以采用深孔强夯加固,克服了传统的挖、填等庞大工序,施工简单、工程量小、工期短、造价低。例如小型水坝清基、堤防加固、隧道等松软结构不良土层,若预先深孔强夯后可免除洞周壁大量渗漏及施工中的塌陷等事故,使之安全施工,减少工程造价和便于管理。

深孔强夯对土坝、土堤的加固施工见图3~图5所示。

图4 水库坝体加固Ⅰ-Ⅰ剖面示意图

图5 水库坝体加固Ⅱ-Ⅱ剖面示意图

6 结语

我国北方地区,中小型水库多数是以土料作坝拦水,现在已有相当多水库在使用过程中因坝体深层填土施工质量问题成为多年难以治愈的病险水库,坝体多处出现坍塌、裂缝和漏水,严重的还局部出现渗出浑水,有管涌危险。由于这些都在坝填土深层部位,过去都用灌浆法,将稠糊状可流动泥浆压入病坝堤土深层填充补强,而实际在坝、堤内留存的干物质有限,需多次填补才能达到效果,若选用深孔强夯法,直接向坝、堤深处夯填土料加固,可提高坝堤隐患处土料密实度,消除塌陷、不均匀沉陷、裂缝、漏水等质量缺陷。如果隐患处是松软土层,采取此法还可更大地提高密实度,有效消除土体密实度差所产生的病弊隐患。